利用工业废渣赤泥烧制高贝利特水泥的研究

2021-01-13张忠伦

张忠伦

(1中南大学,湖南 长沙 410083;2中建材科创新技术研究院(山东)有限公司,山东 枣庄 277116)

1 概述

水泥由于其相对较低的生产成本和良好的胶凝性能,已成为当前最主要的、用量最大的建筑材料。同时,由于其“两磨一烧”的生产工艺特点,水泥的生产需要消耗大量的矿物资源,如石灰石、粘土,并产生大量的粉尘及CO2、SO2、NOX等有害气体。因此,水泥工业的发展面临着资源、能源和环保的严峻挑战,综合利用各种可用的资源和能源,实现工业废渣的建材工业资源化、改善生态环境,是当今水泥工业发展的迫切需求。

赤泥是由铝土矿制取氧化铝过程中排出的工业废渣,由于铝土矿含铁较高,残渣外观往往如红色的泥土,故名“赤泥”。一般情况下,每生产1t氧化铝排出0.5~2t赤泥。据统计,目前仅山东、贵州、郑州、山西、平果五大氧化铝厂的年产氧化铝就达310万吨,年排出赤泥量300万吨以上,累积赤泥堆存量高达4100万吨。大量的赤泥外排,不仅需要投资兴建庞大的赤泥堆场,且对周围环境造成了严重污染。鉴于此,综合利用赤泥成为铝工业乃至社会急需解决的问题。

国内外学者对赤泥开展了深入的研究。Kang Sukpyo研究了赤泥的碱含量对普通水泥浆体的影响,指出加入赤泥后的胶凝材料强度有很大的退化,当加入量为20%时,胶砂28天强度仅为对比样的55%[1]。U. Raghu Babu研究了矾土赤泥对混凝土中钢筋锈蚀的影响,通过腐蚀电位和抗线性极化性能监测了混凝土中钢筋的腐蚀行为,结果表明,掺合料混凝土的总腐蚀电流密度比普通混凝土增大[2]。B. Saravanan研究了部分赤泥代替水泥的混凝土力学性能和物理性能[3]。青岛理工大学王晓丽针对粉煤灰、赤泥、矿渣、煤矸石等多种工业废渣的化学和物相特点,研究了其在高贝利特硫铝酸盐水泥制备过程中的应用以及对该熟料水化特性、矿物组成及力学性能的影响[4]。北京工业大学党海笑以烧结法赤泥为活性材料、不同模数的水玻璃溶液为激发剂,制备了赤泥基碱激发胶凝材料,测试了其力学性能及孔结构特征,并通过XRD、SEM及差热分析探究其微观机理[5]。

由于赤泥含有大量的生产硅酸盐水泥熟料所必须的SiO2、Al2O3、Fe2O3、CaO及一定的硅酸盐矿物,因此利用赤泥作为水泥生产用原材料以替代或部分替代天然矿物(石灰石)制备优质低热硅酸盐水泥熟料(高贝利特水泥,HBC),不仅降低了水泥生产的能源和资源消耗,同时也解决了铝工业对环境的污染,不失为赤泥利用的有效途径。研究表明,由此制备的高贝利特水泥,其28d强度≥42.5MPa,水化热比传统硅酸盐水泥低15%以上,赤泥利用率≥10%。本试验开展了冶金工业尾矿(赤泥)作为水泥生产用原材料以替代或部分替代天然矿物制备高贝利特水泥的研究,探索赤泥在水泥工业中的资源化利用,以求实现工业废渣的建材资源化和产业化,降低水泥生产的能源和资源消耗,减少环境污染。

2 原材料

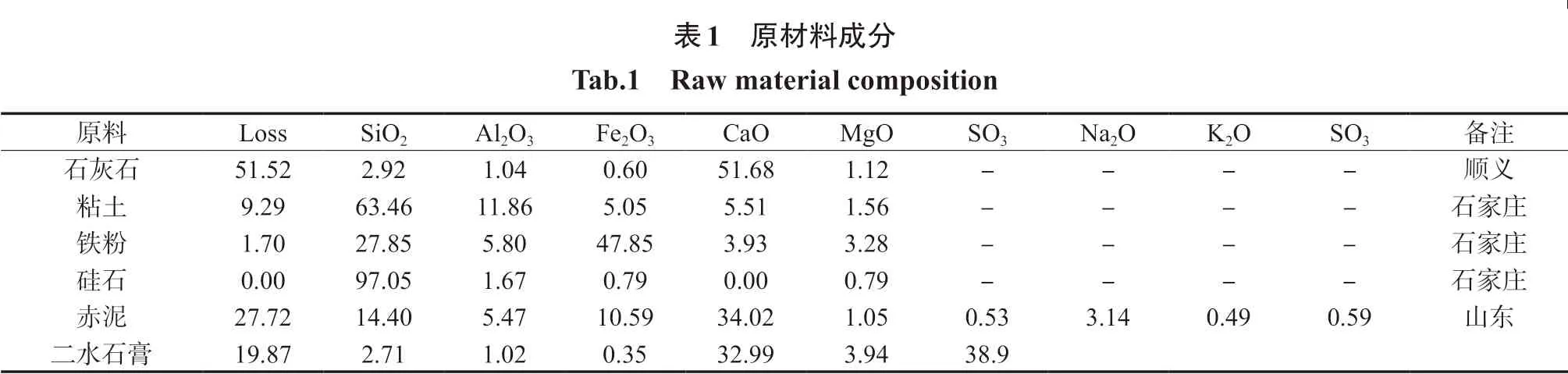

本试验所采用的原料均为国内水泥厂普遍使用的工业化原料,如石灰石、粘土、铁矿石、石膏、萤石等,以尽可能接近国内水泥企业的水泥生产实际。

表1 原材料成分 Tab.1 Raw material composition原料LossSiO2Al2O3Fe2O3CaOMgOSO3Na2OK2OSO3备注石灰石51.522.921.040.6051.681.12----顺义粘土9.2963.4611.865.055.511.56----石家庄铁粉1.7027.855.8047.853.933.28----石家庄硅石0.0097.051.670.790.000.79----石家庄赤泥27.7214.405.4710.5934.021.050.533.140.490.59山东二水石膏19.872.711.020.3532.993.9438.9

为了保证试验结果的可比性和可靠性,减少因原料成分波动而引起的试验误差,各种原料从工厂取回后均用试验用球磨机粉磨,混匀后再取样进行化学分析,其结果见表1。

3 试验与讨论

3.1 赤泥高贝利特水泥制备

各原料先分别粉磨。生料每样按3kg配制,而后人工预混,再置于试验小磨中混合10min,出磨后过0.5mm方孔筛3次,每次过筛分别用人工混合一次,以保证生料均匀性。所得生料加入12%~15%的水,拌匀后将生料压制成直径约11.5cm的料片。每只料饼重约300g,一面带波纹,以保证烧成时的热量传递。

料饼在105℃下烘干。为排除熟料中游离氧化钙(f-CaO)对水泥安定性及强度性能产生不利影响,各试样煅烧前先进行小样试烧,在保证熟料f-CaO含量小于1.0%的条件下确定各试样的最终烧成温度。进行大样煅烧时,各试样均采用相同的升温制度和保温时间,具体的煅烧制度见表2,表中的烧成温度随试样的不同可能会有所不同。达到设定的保温时间后,将熟料从高温炉取出,置于空气中自然冷却。

表2 高贝利特水泥熟料试验的煅烧制度Tab.2 Calcination system of HBC clinker test

高贝利特水泥制备是先将所得熟料置于试验小磨内粉磨至350~400m2/kg的比表面积后,配入二水石膏(见表1)而得。所得水泥分别进行砂浆强度、流动度、凝结时间、标准稠度需水量等物理性能测试。

3.2 赤泥高贝利特水泥熟料KH值低限的确定

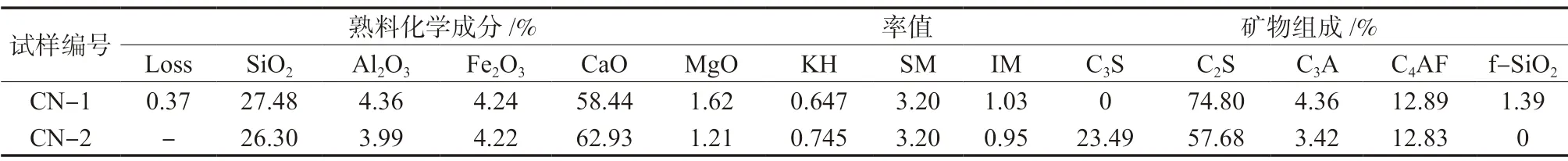

试验中控制两个率值:硅率SM=3.20±0.10,铝率IM=0.95±0.10。熟料的石灰饱和系数KH分别设定为0.64和0.75,采用北京顺义产石灰石,石家庄粘土、铁粉和硅石以及山东赤泥配料(见表1)。由于设定的硅率较高,另采用了少量石英砂作为硅质校正原料。所得熟料化学成分及实际率值、矿物组成计算结果见表3。熟料煅烧温度、f-CaO含量、粉磨比表面积及水泥性能见表4。

结果表明,不含C3S的熟料,硅酸二钙含量过高(74.8%),冷却过程中粉化严重,大量硅酸二钙由高活性晶型(β、α、α’型)向基本无水化活性的γ-C2S转化,产生体积变化而导致粉化,对应水泥的强度很低。而一定量的C3S可避免上述情况的发生,一方面硅酸二钙以水化活性较高的晶型存在,另一方面C3S自身的高活性作用使高活性贝利特水泥具有较高的早强。因此,在高贝利特水泥熟料中一定量的C3S必不可少,无论对避免熟料粉化,还是提高水泥强度性能,都有重要作用。赤泥HBC熟料KH率值不宜低于0.667。

3.3 赤泥高贝利特水泥熟料KH值最佳范围的确定

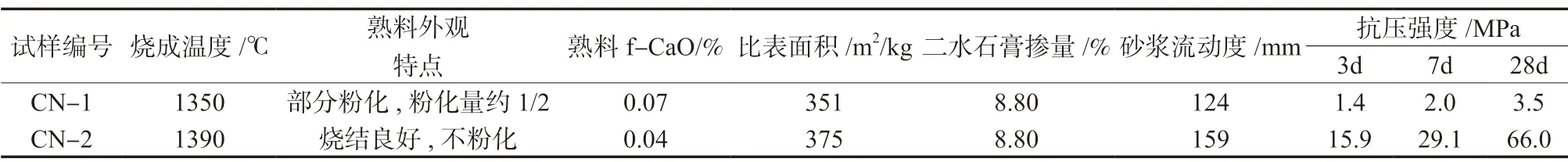

设定熟料SM=2.80±0.10,IM=0.90±0.10。生料采用表1中的石灰石、粘土、铁粉、硅石和赤泥。生料的组成见表5。

各熟料试样的烧成温度、f-CaO含量及熟料组成见表6。由f-CaO分析结果可见,随着熟料设定KH值的提高,对应生料易烧性变差,熟料所需的烧成温度提高。从表6中的f-CaO含量变化和煅烧温度的对比可以发现,设定饱和比KH值在0.69~0.79之间时,对应生料的易烧性存在突变点,随着KH的增加,生料易烧性显著降低。而这个突变点,正是本研究赤泥高贝利特水泥熟料的适宜矿物组成区间(C2S为50%~60%)。

表3 熟料化学成分及矿物组成Tab.3 Chemical and mineral composition of clinker

表4 高贝利特水泥有关物性参数及试验结果Tab.4 Physical parameters and test results of HBC

表5 不同KH硅酸盐水泥的生料配比及组成 Tab.5 Raw meal ratio and composition of different KH Portland cement试样编号KH设定值原料配合比/%生料化学成分/%率值石灰石赤泥粘土铁粉硅石LossSiO2Al2O3Fe2O3CaOMgOKHSMIM A-10.6966.814.610.01.67.032.7417.642.893.2740.101.170.692.860.88 A-20.7167.614.09.91.66.932.9017.412.853.2140.311.170.712.870.89 A-30.7368.413.79.61.56.833.1117.082.803.1240.601.160.732.890.90 A-40.7568.714.09.31.56.533.2916.652.783.1340.841.160.752.820.89 A-50.7769.014.09.31.56.233.4216.372.783.1340.991.160.772.770.89 A-60.7969.314.09.31.55.933.5416.092.783.1341.151.160.792.720.89 A-70.8169.814.09.01.45.833.7215.782.743.0741.391.160.812.720.89

表6 不同KH硅酸盐水泥熟料的组成 Tab.6 Composition of different KH Portland cement clinker

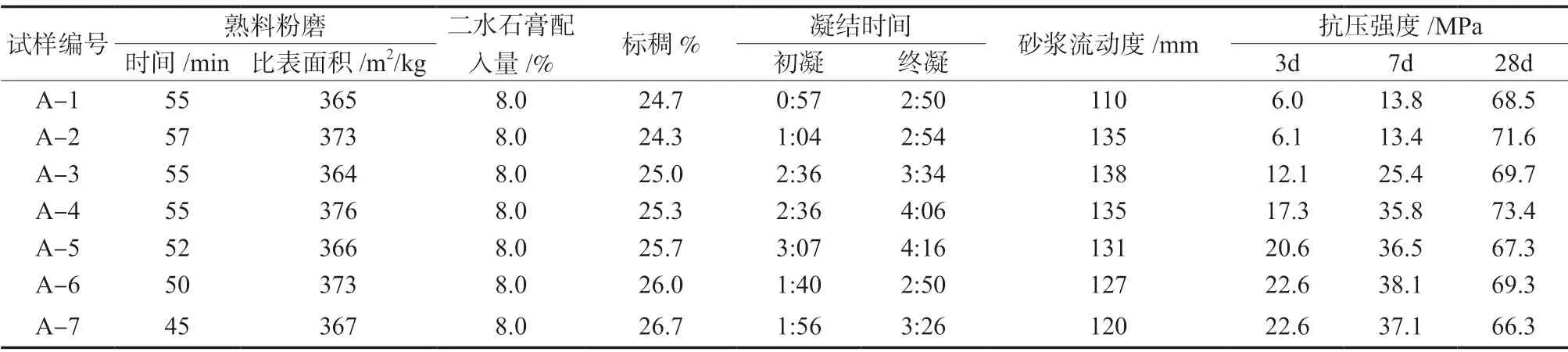

表7 不同KH熟料的粉磨细度及对应水泥的物理性能 Tab.7 Grinding fineness of different KH clinker and physical properties of cement

图1 不同KH熟料的易磨性 Fig.1 Grindability of different KH clinker

3.4 赤泥HBC熟料KH与水泥性能

3.4.1 赤泥HBC的易磨性

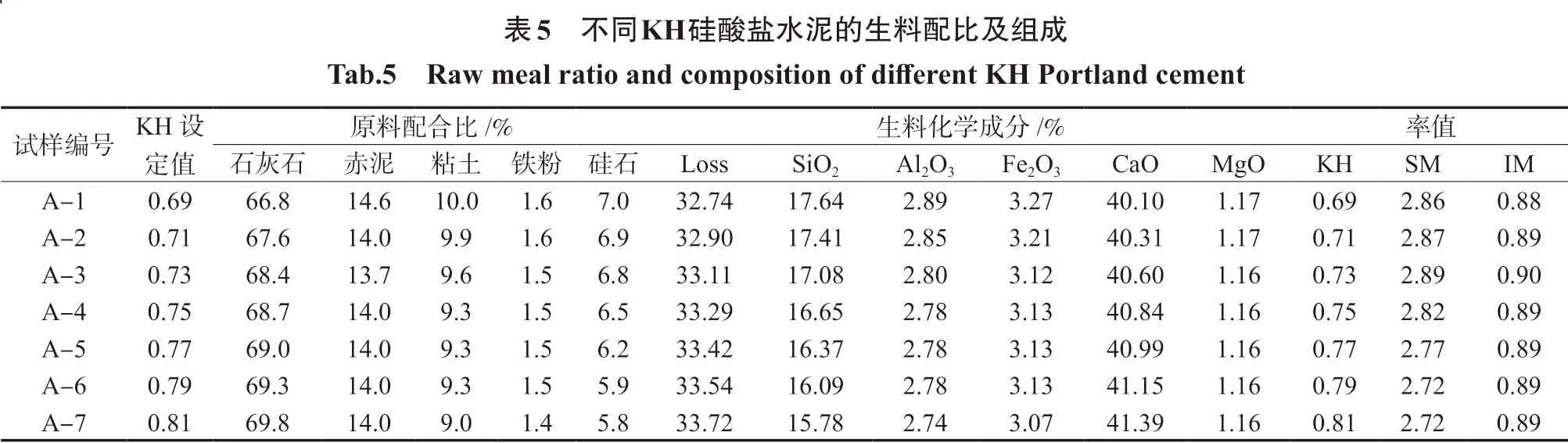

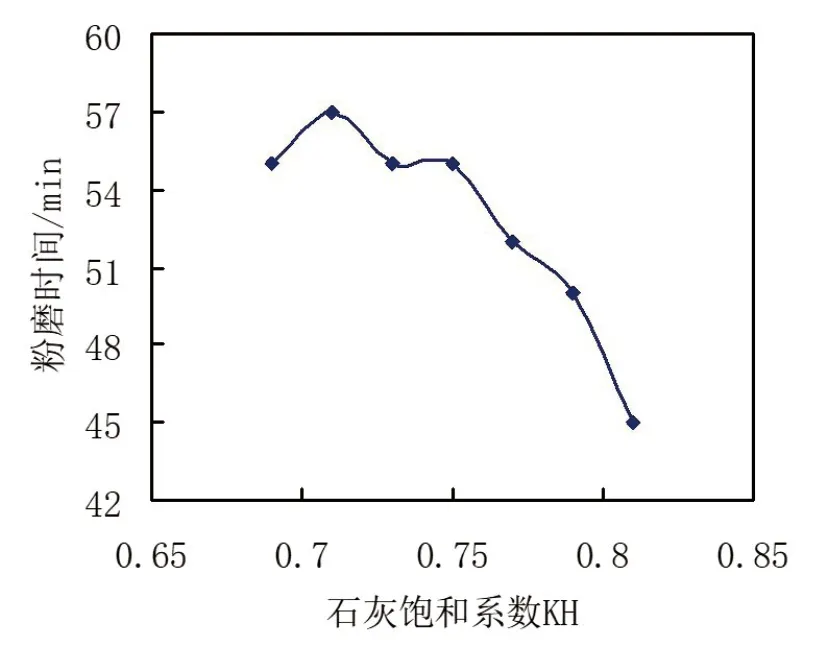

由不同KH熟料粉磨至370±10m2/kg比表面积所需的时间可判定不同KH硅酸盐水泥易磨性的差异,见图1。当熟料KH>0.71时,KH越高,熟料的易磨性越好,这是因为随着KH的增加,熟料中的C2S含量减少(见表7),C3S含量增加,而C2S由于晶体结构上的原因比C3S难于粉磨。由此可见,生产高贝利特水泥所需的粉磨能耗与传统硅酸盐水泥(KH一般大于0.84)相比要高一些。

对于要求C2S>50%的赤泥高贝利特水泥熟料,当KH为0.75~0.78时,熟料的易磨性较好。KH=0.69的熟料,C2S含量约70%,出炉冷却后虽没有发生明显的粉化,但熟料表面及断面有泛白现象,显然是由于存在微量γ-C2S造成的。γ-C2S是在熟料冷却过程中高温型C2S发生晶格转变生成的,这一转变过程伴随着较大的体积变化,使熟料内部晶粒结合疏松,这也正是KH=0.69的熟料比KH=0.71的熟料易磨的原因。

3.4.2 不同KH时HBC水泥的需水量及流动性

由图2和图3可见,当KH>0.69时,KH越高,在相同的石膏掺量条件下,对应水泥的标准稠度需水量越高,砂浆流动度值越低。KH=0.69时水泥需水量比KH=0.71时大,流动性能差,这与中间相矿物数量及种类变化有关。在SM、IM保持一定时,KH越小,中间相C3A和C4AF稍有增加,石膏缓凝作用减弱;而C3A、C4AF相对硅酸盐矿物而言,需水量较大,当C3S含量很低时,就可能对水泥需水量及流动性产生较大影响。此外,在C2S含量过高条件下,由于熟料冷却为一非平衡过程,铝相更易形成速凝矿物C12A7,造成水泥凝结加快。

根据图2、图3,对要求C2S>50%的赤泥高贝利特水泥,当KH为0.74~0.78时,对应水泥的需水量小,流动性能好,凝结时间也较正常。

图2 不同KH的水泥需水量 Fig.2 Water requirement of cement with different KH

图3 KH对硅酸盐水泥流动性的影响 Fig.3 Effect of KH on fluidity of Portland cement

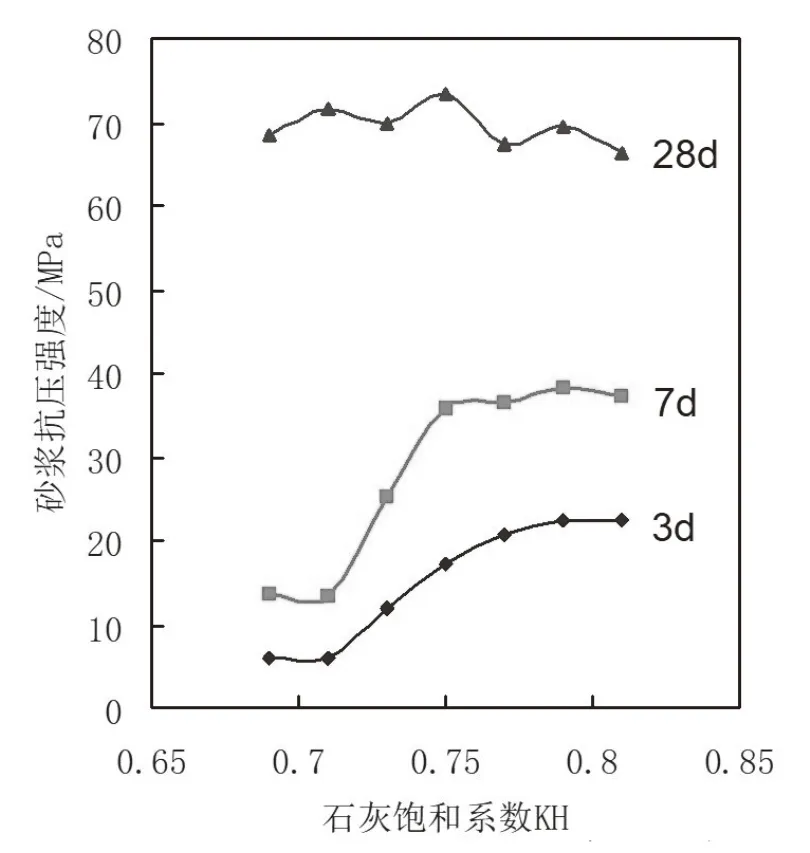

3.4.3 KH对硅酸盐水泥强度及其强度发展规律的影响

图4显示,提高熟料KH,水泥早强提高,但后强(28d龄期)则表现出完全不同的规律;此外水泥早强变化的显著性,随KH取值区间不同,其变化幅度也不同。

KH提高,熟料C3S含量增加,水泥早强提高;但是由于C3S到28d龄期时水化已完成70%~80%,因此水泥后期强度增进率随之降低。和C3S相比,C2S早期水化速度较慢,因此低KH制备的水泥3d、7d之间的强度增进率低,但水泥后期强度增进率则明显高于C3S含量大的硅酸盐水泥,见图5。上述试验结果和岩相结构分析结果一致:KH增加,贝利特(B矿)尺寸增大,结晶均齐性变差,并趋于不规则,条纹结构变粗,说明结构中固溶离子数量减少,B矿活性变差;而阿里特(A矿)晶体形态,结晶趋于规则,边界趋于清晰,结晶的均匀性改善,包裹物数量减少,A矿活性提高。在低饱和比状态下,熟料以B矿为主导矿物,而高饱和比状态下,熟料以A矿为主导矿物。因此,高饱和比熟料制成的水泥早强高,而后期强度及后期强度增进率低,相反,低饱和比熟料制成的水泥即高贝利特水泥的强度则表现出相反的规律,同样,水泥强度的规律性也表现出截然不同的结果,见图4、图5。

图4 KH对HBC硅酸盐水泥强度的影响 Fig.4 Effect of KH on compression strength of HBC Portland cement

图5 不同KH时水泥强度发展规律 Fig.5 Development law of cement compression strength at different KH

当KH≤0.71时,水泥的3d、7d龄期强度基本上没有变化。在KH为0.71~0.75时,水泥早强随KH值的增加显著提高,其后水泥早强增幅则又趋平缓。从表7及图4可知,要想使C2S含量高于50%的高贝利特水泥既具有较高的早期强度,又要求28天强度标号更为理想,熟料率值控制在0.74~0.78较为适宜。

4 结论

1)赤泥HBC熟料KH值不能低于0.667,否则熟料易于粉化;引入一定量的C3S,提高KH值,适当减少C2S含量,有利于熟料烧成及提高水泥早期强度。

2)赤泥HBC熟料KH值的最优范围介于0.74~0.78之间。在此情况下,水泥的早后期强度都较高,且水泥需水量小、流动性好,水泥的易磨性也较好。

3)熟料KH增加,对应水泥早强提高,当KH为0.71~0.75时,其变化幅度最大。