高强格栅在铁路隧道工程中施工工艺研究

2021-01-13刘占江

刘占江

(中铁十八局集团有限公司,天津 300222)

1 工程概况

兰渝铁路为国家“八纵八横”规划中一条重要建设支路,在两个二级车站线路之间,有一横断山脉横亘在铁路前进方向上,经前期地勘及多方会审考虑后,研究设计修建一条隧道作为打通铁路的重要连接支撑。隧道围岩主要为沉积岩,部分岩体处于中风化,隧道地处横断山脉,地形起伏较大。隧道地下孔隙水含量较多,广泛存在于黏土层中,岩溶水主要存在于灰岩与白云质灰岩岩层中,储存量较多,外界水交换主要以天然降水与地下水流为主。隧道内掌子面发育较多节理,节理夹层含有众多软弱岩层,见图1。超前地质预报探测表明,围岩为V级,属极易发生地质灾害类隧道。

图1 隧道掌子面

为此,项目组设计采用高强钢筋格栅开展支护施工,高强钢筋强度高,能承载较大的变形,与钢筋材料供应商沟通后,使用QRCG550螺旋肋钢作为格栅网络骨架,箍筋及连接筋使用HT800圆钢。

2 高强格栅加工工艺

高强格栅的使用前提是需要将高强钢筋原材料加工成格栅架构,围岩支护效果在一定程度上与高强格栅的加工制作工艺息息相关[1]。本次高强格栅主架构为φ22钢筋,箍筋使用φ20圆钢。施工现场高强钢筋的加工机械主要为钢筋弯曲机与切断机,两种机械均为液压动力设备,弯曲机主要用于钢筋弯弧加工,钢筋弯曲机主要通过前后两个齿轮带动转盘,给钢筋施加弯矩力,实现钢筋弯弧。高强格栅架构内的圆钢也主要使用弯曲机制作,弯曲机制作圆钢示意图见图2。制作圆钢直径与弯曲机使用的钢板厚度及保护层厚度有关,本次弯曲机制作圆钢时主要使用13mm钢板及35mm的保护层厚度,保证钢筋尺寸及材料性能达到设计要求[2]。

在钢筋弯曲机帮助下,按照如下制作工艺工序实现高强格栅标准制作:结构设计→制作原料→设计模具→结构焊接→检查验收。

图2 钢筋弯曲机及加工钢筋原理

2.1 结构设计

按照工程需求与设计要求,全比例布设格栅在各区域内结构,并标记在设计草图上。

2.2 制作原料

参考实地标记图,了解各部分区域内所需材料,准备好格栅成型材料。格栅主架结构需要肋钢,强度保证不低于设计值85%,并根据各部分区域内需求,采用钢筋切割机切割成所需长度。圆钢作为箍筋,强度不能低于900MPa,箍筋需要弯弧的,均要在搭建整个网架结构之前,完成弯曲点标记,保证钢筋弯曲变形不超过设计值。另外,对于格栅架构内的八字花结构钢筋,需要按照图3操作,完成八字花结构筋的压制,并且每个八字花结构筋均需对其结构安全可靠性进行检测,确保制备的八字花结构筋不存在缺陷。

图3 八字花结构钢筋制作加工

2.3 设计模具

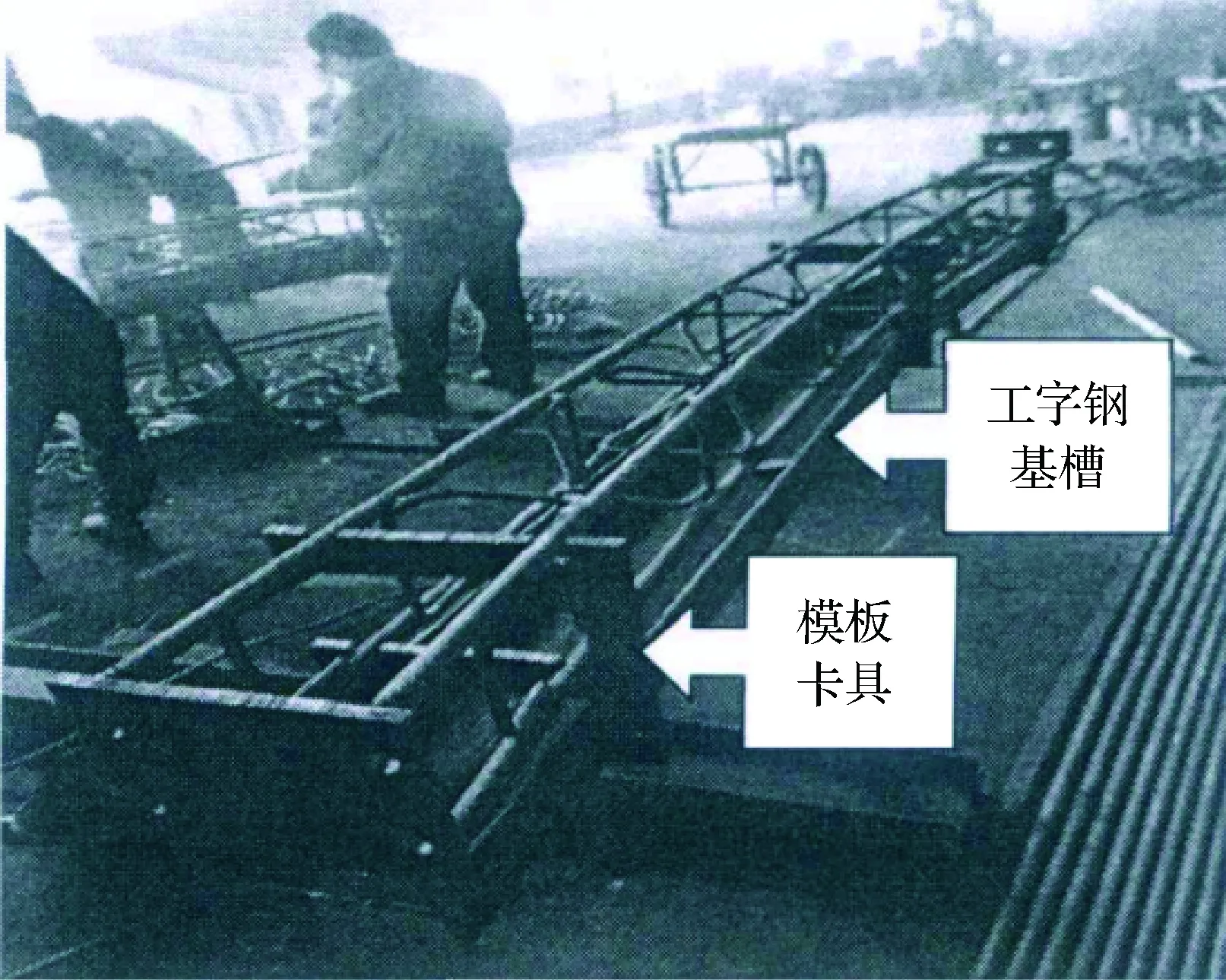

按照前面实地布置好的设计图样,制备好格栅模具,格栅模具参照图样尺寸设计要求,用工字钢完成模具制作,模具的卡槽与格栅结构的变形有关,卡槽采用钢筋弯曲机标准尺寸,调节好各模具细节结构的变形,焊接保证稳固牢靠[3]。模具制作见图4。

图4 格栅模具制作

2.4 结构焊接

格栅网络完成基本架构布置后,及时对架构主筋结构及箍筋、八字花结构筋进行焊接,保证焊接尺寸与设计要求一致,结合点焊与弧焊、满焊的焊接方式,避免焊接区域对格栅结构的损伤。格栅结构内角钢钻孔部位应与箍筋等其他结构筋保持一定距离,焊接标准及要求见表1,格栅骨架焊接见图5。

表1 焊接标准

图5 格栅骨架焊接

2.5 检查验收

成型的格栅结构见图6,参照验收标准,对其进行质量检查,标出各部分结构检查结果,对比设计要求,若有不合格之处,返工再处理,并记入施工记录册。

图6 成型的高强格栅

3 高强格栅架设

当高强格栅完成基本制作加工后,进行拼装架设,高强格栅架设见图7,架设工艺步骤如下。

图7 高强格栅架设

3.1 拼装试验

架设前进行拼装试验,及时发现高强格栅存在的问题,排除结构与材料问题,保证拼装过程中不出现误差[4]。

3.2 清面检测

清理掌子面附近风化岩土层,检测掌子面应力与变形状态,保证掌子面开挖处于稳定状态,及时发现掌子面的超、欠挖等情形,并处理掌子面超挖与欠挖部位围岩,保证高强格栅架设时,各个掌子面监测点力学状态科学合理,否则将对高强格栅的架设产生不利影响。

3.3 确定标线

检查掌子面各个基准线是否收敛,确定掌子面标线位置,为高强格栅网格骨架安装提供一定的参考依据,格栅骨架间距控制在设计值内,在掌子面上标记格栅间距标志线,确保掌子面中线及高程等基准线准确。

3.4 拼装架设

高强格栅的基底一般为隧道内稳固基岩,基础尺寸保证在15~25cm,高强格栅拼装过程中各个平面均应与隧道中线垂直,格栅网格之间误差不超过8mm,格栅的基准线(标高)不低于设计标高值,基准线不可超过铅锤面2cm。格栅基础是高强格栅实现稳固支护掌子面及保证自身稳定性的重要前提。另外,格栅架设完成后,随即采用连接筋结构将高强格栅各个主筋结构连接,构成稳固格栅骨架。

3.5 喷射灌浆

高强格栅拼装架设及各个主筋、箍筋连接完成后,需对掌子面上高强格栅各个拼装部位进行检查,保证不出现箍筋少接、漏接等情形。检查无误后,对高强格栅喷射灌浆,喷射混凝土应保证格栅各部位均不遗漏,格栅结构密实度较好且与围岩接触平整[5]。

4 高强格栅支护参数

本项目隧道采用台阶法开挖,开挖过程施工控制参数影响着高强格栅支护参数,过长的台阶长度会一定程度影响到掌子面的变形稳定与支护施工效率,因而需要确定台阶法开挖参数[6]。三台阶法适用于Ⅳ~Ⅴ级围岩,因而本文以三台阶法进行支护开挖参数分析。

分别按不同台阶长度进行数值计算,获得拱顶沉降值变化曲线,见图8。从图8可以看出,三台阶开挖施工过程中,不同台阶长度拱顶沉降值表现具有一致性,随着开挖进行,拱顶沉降值增长速度逐渐由陡升趋于平缓变化;拱顶沉降值与台阶长度成正相关变化关系,12.6m台阶长度下第25步的拱顶沉降是3.6m下的1.2倍。从拱顶沉降值与掌子面挤出量曲线来看,拱顶沉降值随台阶长度增大逐渐递增,从曲线增长斜率来看,在台阶长度为7.2m以下时,增长斜率还处于较高幅度,但在此之后,增长逐渐放缓,台阶长度7.2~9.0m时,拱顶沉降值仅仅增长了1.18%,而台阶长度5.4~7.2m时,拱顶沉降值增长了2.37%,表明拱顶沉降值在7.2m台阶长度之后,基本处于稳定状态。从掌子面挤出量曲线可知,掌子面挤出量随台阶长度增大逐渐降低,当台阶长度为5.4m时,掌子面挤出量为18.671mm,而台阶长度增大到12.6m时,掌子面挤出量仅有其90%;掌子面挤出量降低量存在一个变化拐点,在台阶长度为7.2m时,掌子面挤出量为18.09mm,之后,掌子面挤出量变化幅度较小。因而,台阶长度为7.2m,是一个较为合理的施工参数,高强格栅在台阶长度为7.2m时,根据数值模拟结果知[见图8(c)],高强格栅性能达到90%,既保证了隧道开挖安全进行,也提升了支护结构安全可靠性。

图8 不同台阶长度对比曲线

5 结 论

基于兰渝铁路隧道工程地质分析,设计采用高强钢筋格栅开展开挖支护,研究了高强格栅加工工艺,分析了高强格栅加工制作关键步骤;研究了高强格栅架设施工工艺,从拼装试验、清面检测、确定标线、拼装架设、喷射混凝土五个工序开展,保证了高强格栅施工质量;从三台阶开挖施工参数入手,分析了拱顶沉降值特征参数变化,获得了三台阶长度在7.2m时,拱顶沉降值与掌子面挤出量处于稳定状态,高强格栅支护性能亦处于较佳状态,为铁路隧道开挖施工中高强格栅支护施工工艺提供了一定的参考依据。