雷达组件综合应力振动夹具的分析与优化

2021-01-13陈路加潘占侯守武

陈路加,潘占,侯守武

(中国电子科技集团公司 第三十八研究所,合肥 230088)

引言

机载雷达组件是雷达数据发射和接收的核心部件。为降低雷达组件生命周期费用,依据相应产品规范开展综合应力拷机试验,以保证雷达组件,剔除早期失效,稳定其可靠性。经历综合应力试验筛选后,对有着集成度高、热集中、器件品种多等重要特性的雷达组件的可靠性有很大提升[1-3]。综合应力试验剖面作为实验的关键因素,根据国标和组件使用条件确定。综合应力试验夹具的设计一方面需满足批量组件试验进度要求,同时需要保证应力试验剖面的有效传递,其一阶共振频率是衡量其设计质量的一个重要参数[4]。

1 试验情况及故障现象

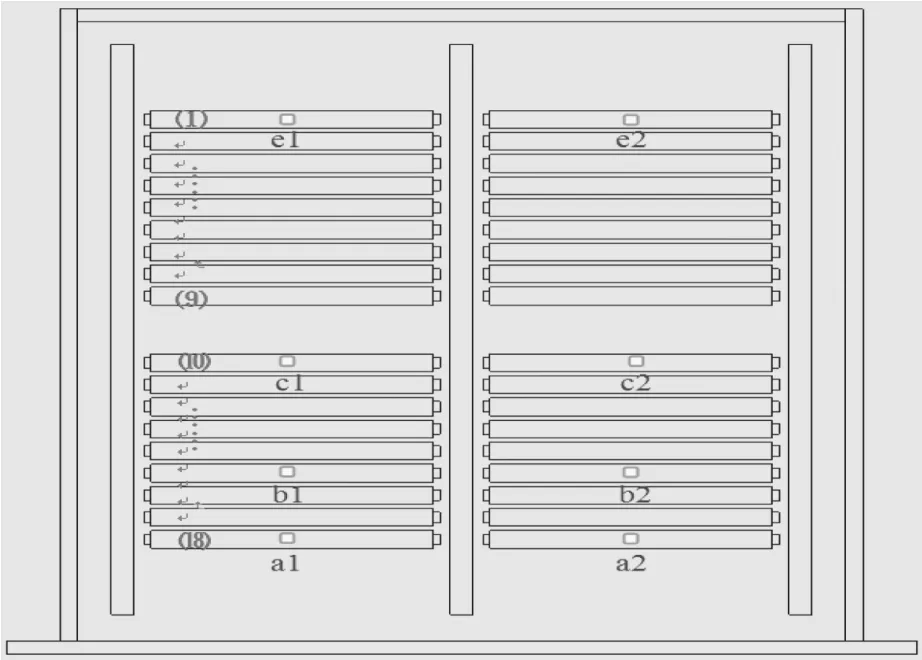

试验用的雷达组件综合应力试验夹具共有36个组件安装接口,其中左右侧各18个,分为上下两组。每个组件通过导引结构插在试验夹具上,组件两侧的楔形锁紧器拧紧后固定在试验夹具支架上;组件中部的楔形锁紧器使其中9个组件形成一个整体结构,组件试验的状态示意图如图1所。

图1 组件试验的状态示意图

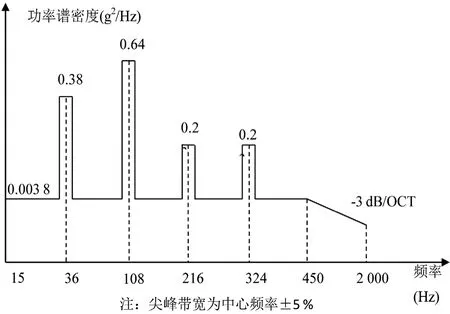

综合应力试验振动应力试验条件:组件综合应力试验,包括温度应力、振动应力、电应力,由于温度应力和电应力并不是本次关注的对象,且在同一振动时间段内振动应力剖面不变,所以试验中仅考虑振动应力,综合应力试验的振动应力谱见图2。

在综合应力试验装夹过程中,为保证被试验组件状态均匀,安装时按顺序均匀紧固所有楔形锁紧器。试验进行一段时间后,逐步出现了盖板磨损、组件助拔器断裂和盖板磨穿的现象,见图3所示。

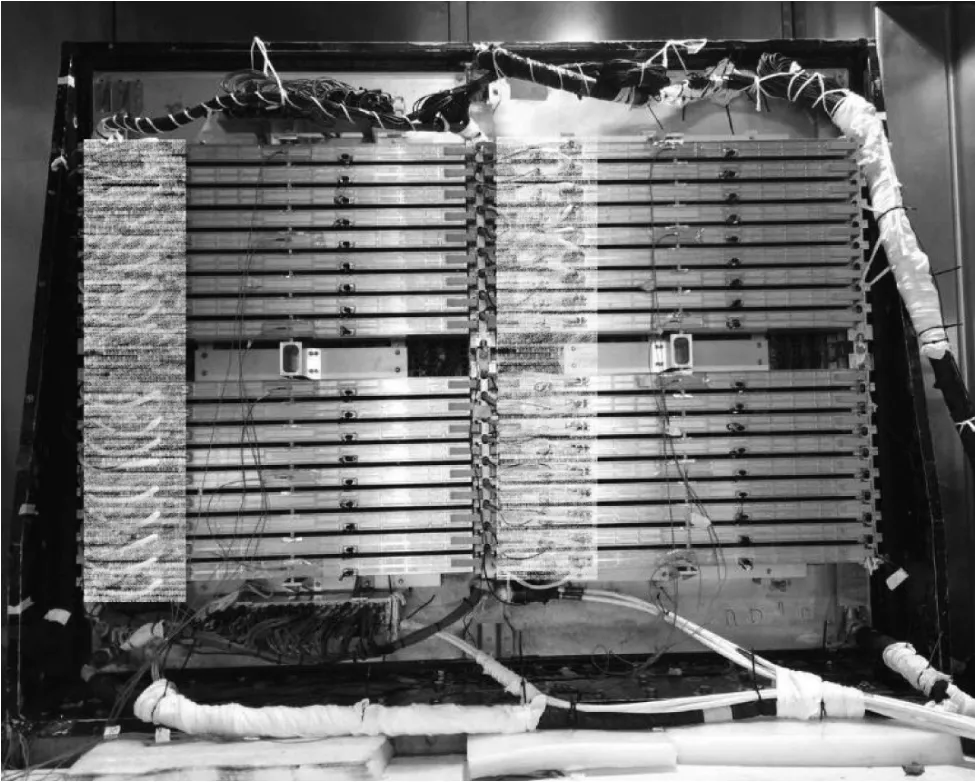

随着试验的进行,振动响应超范围的表现越来越明显,夹具也出现了支耳断裂和支架振裂的结构故障。这种强烈的夹具结构件损坏在前期多次常规振动实验中从未出现相关征兆和迹象,只在这次综合应力实验过程中逐步出现。 振动夹具结构故障如图4所示。

2 故障原因分析

为了分析综合应力实验过程中出现故障原因,在组件安装完成后,在试验振动夹具上布置振动测点,检测振动响应,如图5所示。由于传感器限制,在a1、a2、b1、b2、c1安装三向传感器,在c2、e1、e2安装单向传感器,单向传感器监测方向为竖直方向(y向)。因此后续数据处理及结果对比中,a1、a2、b1、b2、c1五个点有三个方向的测试数据,c2、e1、e2三个点仅有竖直方向(y向)的测试数据。

左侧组件共布置有四个测点,自下而上编号依次为a1、b1、c1、e1,分别布置在左侧第18行、第15行、第10行和第1行组件的中点位置。各点对应的通道编号为 a1 (1,3,2),b1 (7,17,8),c1 (21,22,23),e1 (26)。各点竖直方向的振动响应均远大于水平和法向的振动响应,左侧组件振动响应先减小后增大,最底部(左侧第18行)组件中点处竖直方向振动响应最大,为41 g。

右侧组件共布置有四个测点,自下而上依次为a2、b2、c2、e2,分别布置在右侧第18行、第15行、第10行和第1行组件的中点位置。各点对应的通道编号分别为 a2 (4,6,5),b2 (18,20,19),c2 (25),e2 (27)。右侧组件振动响应与左侧相似,先减小后增大,最底部(右侧第18行)组件中点处竖直方向振动响应最大,为19 g。

图2 综合应力试验振动应力谱

图3 组件结构故障表现

图4 振动夹具结构故障表现

图5 组件振动检测点

根据测试的响应结果,出现了明显的超范围响应,为了判定振动夹具的疲劳损伤是否因为其一阶共振频率与综合应力条件重叠,现场采集了白噪声和综合应力试验振动激励下的振动响应,白噪声条件如表1所示。

在白噪声和综合应力条件激励下,组件处测得的响应值如图6和图7所示。

可得出白噪声测试结果,左列最大响应位于106 Hz附近,右列最大响应位于124 Hz附近。由此看出,此振动夹具的一阶共振频率已经下降至综合应力试验的窄带激励中心108 Hz±10 %范围内或其附近。在综合应力振动条件的激励下,组件处测得的响应值左列振动响应均方根值为12.79~41.59 g,右列振动响应均方根值为14.19~25.19 g。响应值明显超出了常规响应值。综上可得出,振动夹具在综合应力实验过程中发生了明显的一阶共振频率下的共振。

表1 白噪声激励条件

图6 振动夹具装夹组件在白噪声激励下响应

图7 振动夹具装夹组件在综合应力激励下响应

图8 立柱安装法兰断裂

根据检测结果对表现故障的振动夹具进行拆解,维修松动和疲劳损伤的位置。在拆卸的过程中可以发现,支架与立柱的安装螺钉有松动;组件两侧锁紧器连接螺钉在试验过程中和检查过程中发现有松动和脱落;最严重的情况是,在立柱进行拆解的过程中,发现立柱与振动夹具骨架连接的安装法兰发生断裂(见图8)。都是强烈一阶共振频率下共振的明显表象。

3 振动夹具优化

为了解决振动夹具一阶共振频率与综合应力试验振动激励频率重叠的问题,采用增强夹具的刚度,提升夹具固有频率的方法避开共振点。基于结构振动参数识别技术,在振动夹具组件装夹列的上中下都加装支撑架,使分成上下两个部分的组件在装夹时能够形成一个整体,并通过支撑架和振动夹具骨架相连,增强刚度;同时,加厚立柱增强其刚性。改进后装夹形式如图9所示。

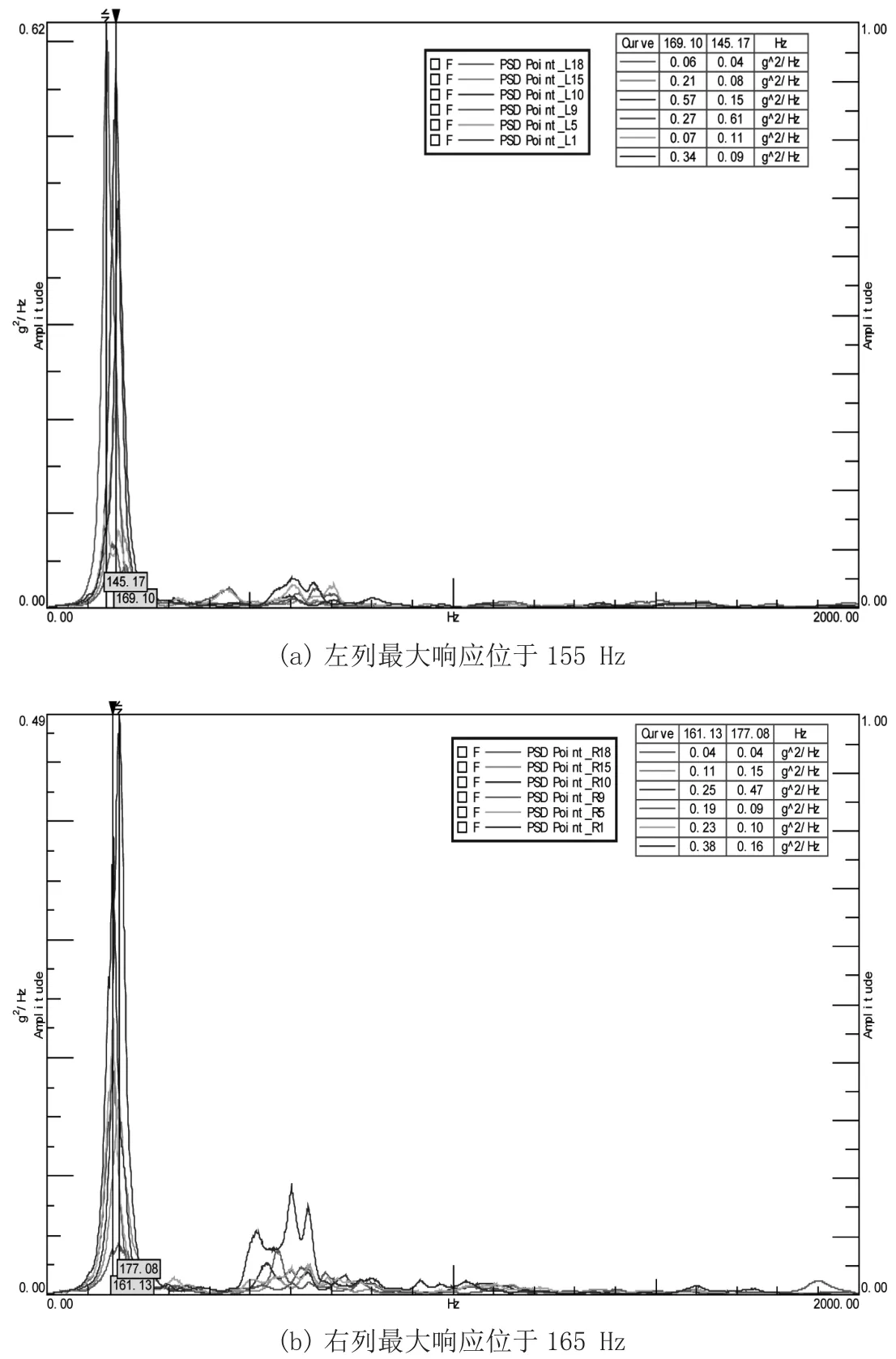

利用改进后的振动夹具作为夹具继续进行综合应力试验。试验前,为了验证维修后振动夹具固有频率的提升,在白噪声和综合应力试验振动的激励下测试振动夹具的振动响应,测试结果如图10和图11所示。

由上面振动响应测试结果得出,结构振动的最大响应频率分别为155 Hz与165 Hz,有效避开了108 Hz±5 %和216 Hz±10 %尖峰带宽,左侧振动响应均方根值为8.51~11.95 g,右侧振动响应均方根值为7.78~12.35 g,在正常响应范围内。

在实际试验过程中,组件盖板磨损的情况基本解决,只有少数因为装夹原因发生轻微磨损(见图12)。组件结构件损坏的情况也很少出现。振动夹具改进效果满足综合应力试验需求。

图9 振动夹具加装支撑架

图10 在白噪声激励下振动夹具装夹组件响应

图11 在综合应力试验条件激励下振动夹具装夹组件响应

图12 改进后组件盖板磨损情况

后期试验中,为了检测组件上的振动响应、避免过试验情况的发生,按照上述排布点安装检测点,通过实时监测组件振动响应,避免经历长期振动后夹具一阶共振频率下降或装夹方式不合理造成的响应频率与激励共振的现象。

4 结论

原始振动夹具存在一阶共振频率与综合应力试验振动激励频率共振现象,原始振动夹具存在装夹结构刚性不足以及固有频率与加载综合应力激励频率接近的问题。利用基于结构振动参数识别的刚度改进技术,在振动夹具的局部区域增加支撑筋板,增强结构件刚性,提高了整体结构的固有频率,避开振动激励条件中的窄带,降低高能量频带内的振动响应;同时,综合应力环境下的振动响应的实时监测,周期性监测组件上典型测点的振动响应,解决了综合应力试验中的组件一阶固有频率下共振造成的壳体损害问题。