某航天阀门产品力学试验夹具研制与试验分析

2021-01-13冯盟蛟张文胜次永伟蔡平张毅

冯盟蛟,张文胜,次永伟,蔡平,张毅

(上海航天设备制造总厂有限公司,上海 200245)

引言

各种航天器不断向着复杂、高性能方向发展,面临的运输、装卸、起落、发射、飞行、分离等过程中诱导产生的力学环境更加严酷[1]。为保证其良好的工作性能、精度、安全性与可靠性,航天器力学环境试验技术成为解决问题的关键[2]。其中振动环境试验是航天器研制过程中的重要试验项目,其目的一方面是对航天器的结构设计进行验证;另一方面就是对航天器的制造质量进行环境检验,而设计合理的振动试验夹具与控制策略则是试验真实性的重要保障,并能够保证试验顺利进行。振动试验夹具[3,4]是连接振动台和试件的过渡装置,最主要的功能是通过机械连接,将振动台释放的能量传递给试验产品。早在上世纪70年代,Klee B J[5]便对力学试验夹具技术进行了系统的研究,并从夹具类型、材料、设计、制造与测试鉴定等方面进行了全面的阐述,给出了夹具设计、制作、分析的完整流程与方法。在国外,自从工程技术人员将快速傅里叶变换(FFT)[6]、有限元方法、随机振动及谱分析[7]等理论知识应用在工程实践中,振动夹具设计显著发展并制定了一系列的标准和规范,例如美国军用标准MIL-STD-810B 514.5《振动》[8]。随着数值分析和计算机技术的飞速发展,三维模拟建模和有限元仿真分析等技术也渐渐被运用于振动夹具的设计分析[9]。目前很多国内的设计人员已经开展了很多的振动试验的结构设计及优化工作[10-14]。

目前多种运载型号阀门研制试验过程中屡次发生试验装置频响特性差导致的试验失败甚至产品报废的现象,暴露出力学试验装置设计存在严重技术短板,也暴露出“重产品轻试验装置”这种设计思路的缺陷。力学试验装置动态特性的好坏直接影响试验的可靠性,甚至关乎整个试验成败,动态特性差的夹具会出现环境试验对试验件的考核处于欠考核或过考核状态,达不到环境振动试验考核的真正目的,不利于真实暴露产品的设计和制造缺陷,给产品的研制进程造成极大的障碍,为此夹具投入试验之前,必须掌握它的动态特性[15]。基于此,本文针对某航天阀门产品,根据阀门产品的振动特性和试验要求,进行力学试验夹具的研制设计、动态特性分析、试验验证等研究。

1 力学试验夹具的设计

1.1 航天阀门产品模型及力学实验条件

阀门产品作为运载火箭增压输送系统重要的功能控制元件,对运载火箭飞行试验成功起着至关重要的作用,在火箭发射飞行过程中,发生的各种故障,会极大降低产品的可靠性和稳定性,给运载火箭的飞行带来极大的质量隐患。经粗略统计,一发火箭配套阀门产品数量少则8种(22件),多则34种(46件),鉴于运载火箭阀门产品种类众多,本文主要以排气阀为研究对象,针对排气阀的振动试验,进行力学试验夹具的研制和试验分析,图1所示为排气阀结构示意图。

图1 排气阀结构示意图

排气阀振动试验包括低频正弦扫描试验(条件如表1所示)、正弦和随机振动试验(条件如表2所示),该排气阀产品的X、Y、Z三个方向的一阶固有频率分别为397 Hz、401 Hz、397 Hz。试验过程中将产品固定在试验夹具上,按照低频正弦振动验收级、随机振动验收级的顺序依次完成验收级振动试验。试验简图如图2所示。振动试验时要求控制输入的振动传感器安装在A口a面上,同时在B、C口安装相应的振动测点b、c。

1.2 力学试验夹具的设计

1.2.1 力学夹具传递特性基本理论

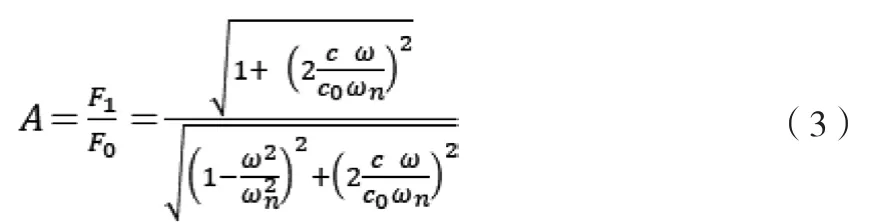

在振动试验过程中,夹具接受振动台的激励,并将这种激励转递给被试件,假如将夹具整体视为一个惯性质量,夹具和被试件之间采用螺栓连接,从动力学的角度来看,任何螺栓连接都可以视为弹性连接,因此,可将系统简化成如图3所示。在图3中,m1为夹具质量;k为夹具与被试件的连接弹簧(连接螺栓);m2为被试件质量;c为夹具与被试件间的阻尼。

螺栓的弹性系数可用下式计算:

式中:

E—螺栓材料的弹性模量,kg/cm2;

S—螺栓的有效横切面积,cm2;

L—螺栓的有效长度,cm。

在图3中,振动台通过弹簧k和阻尼c转递的力作用在一个有限的惯性质量m2上,当振动台给夹具一个激励力F0sinωt时,夹具质量(m1)自身的振动幅值x1会随着激励频率的变化按照图4的规律产生振动。转递给被试件质量(m2)的振动(力)是弹簧力kx和阻尼力cωx之合力F1,即:

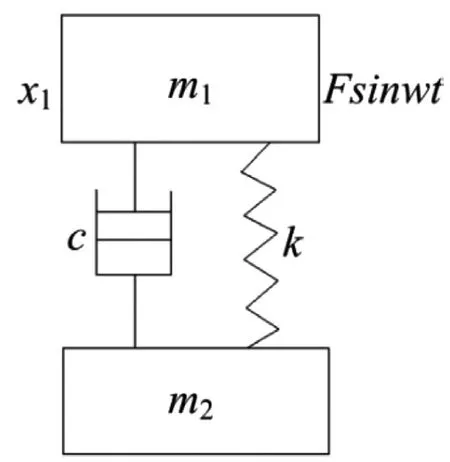

定义被试件质量块(m2)上得到的振动力值F1(即夹具的转递力)与夹具质量(m1)上的外部激励力F0之比值,称为绝对转递系数A(或称转递率),转递率随激励频率ω的变化状况见图4所示。

表1 低频正弦扫描试验条件

表2 振动试验条件

图2 排气阀振动试验简图

图3 夹具与被试件连接简化图

图4 夹具传递振动的绝对传递率图

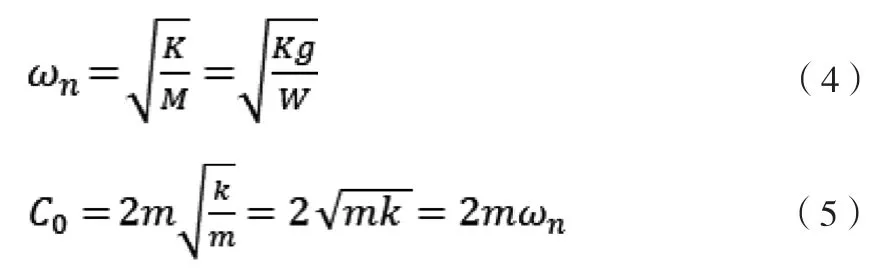

式中:

ωn—无阻尼的固有频率;

C0—临界阻尼系数。

在图4中, f为激励频率,即传递振动的频率,fn为夹具的谐振频率,两者与传递率之间的关系如下:

1)f/ fn<0.5:传递率小于2.0;

2)f/ fn= 1.0:传递率达到最大,放大的幅值与阻尼系数ξ成反比;

3) f/ fn<1.41:传递率大于1.0;

4) f/ fn= 1.41:传递率等于1.0;

5) f/ fn>1.41:夹具的振动传递率是随着激励频率的增高而减小。

从绝对转递系数A的表达式及图4可知:振动台给与夹具的激励能量(力值)与夹具的动力特性相关,只有激励频率ω(ω=2πf) 与夹具的无阻尼固有频率ωn之比小于1.41时,这种转递是有效的,当这个比值大于1.41以后,振动台给与夹具的能量会有部分消耗在夹具的振动上,只有一部分通过夹具转递给与夹具弹性连结的试验件上,ω/ωn的比值越大,消耗于夹具振动的能量就越多,通过夹具转递给试验件的能量就越少。因此,在设计夹具时,夹具的谐振频率最好是高于0.7倍的最高工作频率值。

1.2.2 力学试验夹具模型设计

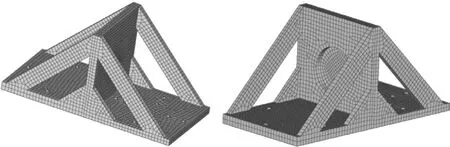

力学试验夹具采用的是对称分布方式,两侧各两根加强筋保证夹具的强度满足要求,加强筋厚度为15 mm,选择夹具的底板厚度为20 mm,中心垂直板的厚度为25 mm,左侧底板设置2×4个安装孔,右侧底板设置4个孔位,试验夹具底板尺寸为550 mm×270 mm,材料选择铝合金(牌号LF5),具体结构示意图如图5所示。

2 力学试验夹具结构验证

2.1 力学试验夹具仿真分析

2.1.1 力学试验夹具有限元模型建立

基于力学试验夹具的三维模型,通过有限元ANSYS仿真软件,采用实体单元(Solid185单元)建立精细有限元模型(见图6),该模型共由5 876个单元以及9 271个节点组成,并采用多点约束中的纯刚性(Rbe2)连接模拟试验夹具与振动台之间的螺栓连接。

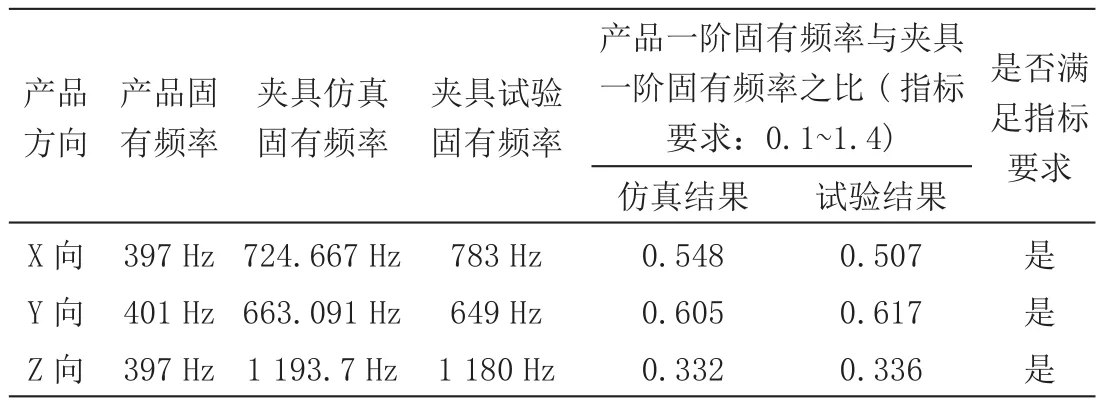

2.1.2 力学试验夹具固有特性分析

模态分析是动力学分析中必不可少的一项,计算出结构的固有频率和振型,可以了解构件与支撑结构间的相互影响。根据力学试验夹具三维模型,建立其有限元模型并进行三个方向(X、Y、Z)的模态分析,模态结果如图7所示,并与产品结果进行对比,具体对比结果如表3所示。

图5 力学试验夹具模型示意图

图6 力学试验夹具有限元模型

图7 力学试验夹具模态结果

观察表3可知,产品一阶固有频率与夹具一阶固有频率(仿真结果)之比在0.1 ~ 1.4之间,满足指标要求,从而进一步验证了模型结构设计的合理性和仿真结果的可靠性,为后续夹具生产加工提供理论依据。

2.2 力学试验夹具结构验证

2.2.1 力学试验夹具测试过程

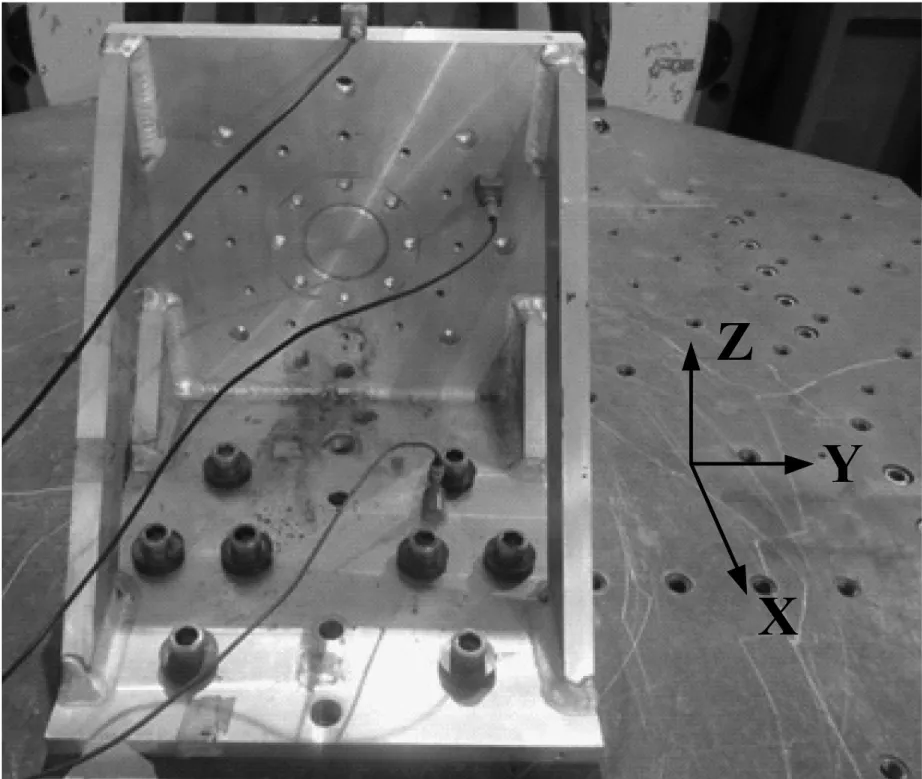

根据夹具图纸进行生产加工后,试验夹具实物图如图8所示,夹具通过螺栓固定在振动台台面上,具体方向示意图及夹具的安装方式详见图8,试验过程中采用两点平均控制,控制点粘贴在试验夹具底座上,测量点粘贴在产品与试验夹具连接的安装面上靠近产品法兰处,对产品三个方向分别施加正弦激励,激励条件见表1。

2.2.2 力学试验夹具试验结果评定

根据GJB 150.16A-2009中的规定,按照表1所列试验要求,对产品进行并完成了X、Y、Z 三个方向的正弦扫频试验,试验结果如图9所示,图中可见试验夹具X向、Y向、Z向的一阶固有频率分别为783 Hz、649 Hz、1 180 Hz,其力学特性表如表4所示。

表3 力学试验夹具特性表

图8 力学试验夹具安装图及坐标定义图

图9 力学试验夹具三个方向的一阶特性

表4 力学试验夹具特性表

观察图9,可通过半功率计算方法进行品质因子的计算,经计算,该夹具在X向品质因子为22.37,Y向品质因子为10.816,Z向品质因子为33.71,对应的阻尼比分别为0.022,0.046,0.015, Y向、Z向的放大倍数为5.68、10.2,夹具的横向振动比均小于15 %,符合夹具的基本要求。从表4中可见,产品一阶固有频率与夹具一阶固有频率之比的仿真结果和试验结果相符,且数值均在0.1 ~ 1.4之间可满足指标要求。因此,本文所研制的夹具满足性能要求,可用于排气阀产品的振动试验。

3 基于力学试验夹具的航天阀门产品试验分析

试验夹具经过验证符合试验要求后,按照表2振动条件进行排气阀产品振动试验,产品安装示意图如图10所示。

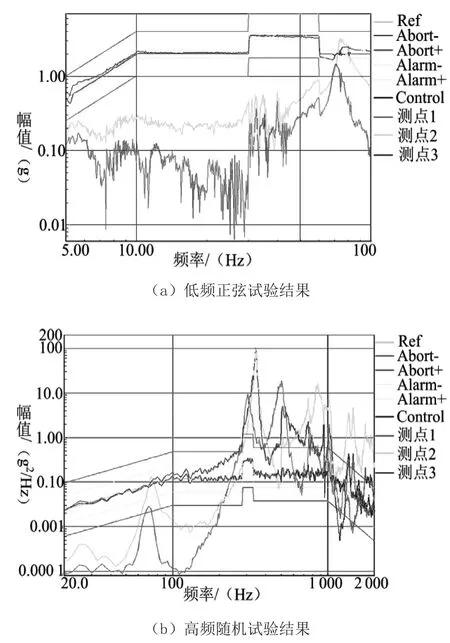

排气阀产品通过螺栓固定在试验夹具上,试验夹具通过螺栓固定在振动台台面上,试验采用两点平均控制,控制点粘贴在产品法兰A口与试验夹具的连接界面上,测量点粘贴在产品法兰B端面上。X向、Y向和Z向三个方向的振动试验结果分别如图11、图12、图13所示:图中control为实际控制曲线;Ref为设定的试验曲线;Alarm-和Alarm+分别为报警下限和报警上限;Abort-和Abort+分别为中断下限和中断上限。

图10 产品安装示意图

图11 阀门产品X向试验曲线

图12 阀门产品Y向试验曲线

图13 阀门产品Z向试验曲线

由图11~13可知,三个方向在产品低频正弦振动试验中控制点实际控制曲线(control)均受控良好,且都在允差允许的范围内;随机振动试验中控制点实际控制曲线(control)也均受控良好,并且都在允差允许的范围内。因此,可以得出结论:本文试验结果满足指标要求,排气阀产品顺利完成力学环境试验考核,也进一步证明了所研制的力学试验夹具的合理性和可靠性。

4 结束语

本文以航天阀门典型产品为研究对象,针对航天阀门典型产品的振动试验特性和试验要求,进行了产品力学试验夹具的设计和讨论、仿真分析和试验验证等工作,并通过仿真结果与试验结果的对比,验证了本文试验夹具的合理性和可靠性,并将此试验夹具应用在航天产品排气阀振动试验过程中,从而保证该阀门产品顺利通过了低频正弦振动和高频随机振动试验的考核,为后续试验夹具的研制和航天阀门产品力学试验的顺利进行奠定了基础。