大尺寸PGA封装器件机械试验装夹方法研究

2021-01-13朱朝轩陈亮但雅

朱朝轩,陈亮,但雅

(1.中国电子科技集团公司第二十四研究所,重庆 400060;2.中国电子科技集团公司第二十六研究所,重庆 400060)

引言

光电微系统是融合微电子、光电子、MEMS、架构、算法五大基础要素,利用系统设计的思想并采用微纳制造工艺(芯片堆叠、TSV技术、晶圆级封装等),将传感、通信、处理、执行、微驱动等多功能单元系统级封装集成在一起的元器件[1]。其设计理念、工艺技术以及所具备的功能,必然使光电微系统在物理结构、封装管壳及材料等方面与传统元器件存在差异,从而导致两者在机械试验的具体要求不同[2]。例如,同样为PGA封装,传统的PGA器件最常见的机械试验项目及条件是要求Y1方向高加速离心试验、Y1方向冲击试验以及三方向的振动试验,而新型PGA封装的光电微系统要求多方向离心、冲击和振动试验;而且,传统PGA的顶部和底部在机械试验时可接触受力,但新型PGA封装的光电微系统的顶部和底部通常会有光窗、散热块等突出结构,无法直接接触受力,使得现有装夹方法不能支撑光电微系统的Y1、Y2方向离心、冲击及Y方向振动试验。

因此,对新型PGA封装的光电微系统采用传统PGA器件机械试验装夹方法,无法实现多方向离心、冲击及振动试验,而且容易造成光窗碎裂、漏气等问题,导致质量与可靠性问题,故而本文针对这类器件的机械试验提出了一种新的装夹方法,以解决所面临的问题。

1 提出装夹方法

由于光电微系统结构的特殊性,使得封装管壳与传统的PGA存在差异,其封装管壳尺寸和内腔体积更大,外引脚更多、间距更小且更靠近基板边沿,管壳上下表面有凸出结构。如图1所示的某型短波红外目标识别与跟踪微系统,封装管壳尺寸为40×40 mm,其顶部有一块14×14 mm的石英光窗,底部有散热块、阵列微孔,器件引脚很多且间距小,上下表面没有可装夹受力区域。本文将以图1所示的器件作为示例,阐述所提出的装夹方法,并完成试验夹具设计、应力仿真验证。

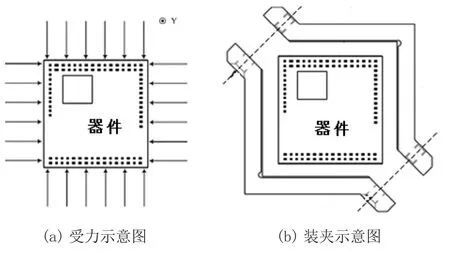

鉴于这类器件无法采用传统的装夹方法,需通过挤压器件侧面的方式完成装夹,但由于这类器件的外形尺寸较大,因此本文提出了同时对器件四个侧面施加压紧力,使器件在试验中能保持固定,受力示意图与装夹示意图分别如图2(a)、2(b)所示。采用图2(b)的挤压方式并用螺钉在对角处拧紧,会同时在器件每侧面产生一个正压力,使得器件的受力方式如图2(a)所示。而在这种装夹条件下,由正压力在接触面产生的摩擦力可以使器件承受Y方向的离心、冲击、振动试验而保持固定不动。

2 设计试验夹具

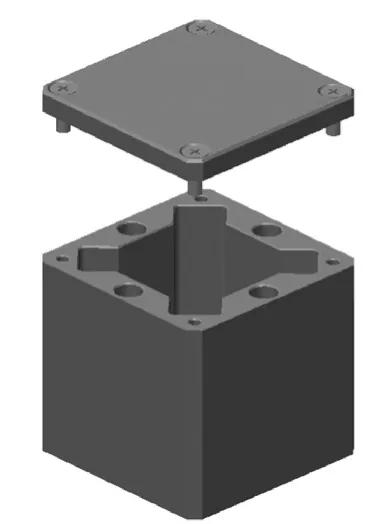

基于上述装夹方法及元器件外形尺寸,便可设计出具体的机械试验夹具。考虑到试验夹具实施挤压的部分为异形结构,若直接将该异形结构装夹到大试验台上,必然会存在装夹不便,且器件会额外承受来自试验台紧固件的外力且量值很大,从而造成器件被挤坏,因此本文采用子母夹具的组合形式,即异形结构作为子夹具,用以固定器件,封口盒式夹具作为母夹具,用以装夹子夹具[3]。选择封口盒式的母夹具好处在于母夹具与子夹具之间采用过渡配合,能保证子夹具固定不动同时又不会遭受额外的挤压,而且本文所提出的装夹方法其装夹过程繁琐,时间较长,采用封口盒式母夹具则可通用于离心、冲击、振动试验,只需对器件进行一次装夹便能完成所有机械试验,避免了重复装夹所耗费的时间,从而大幅提高试验效率。

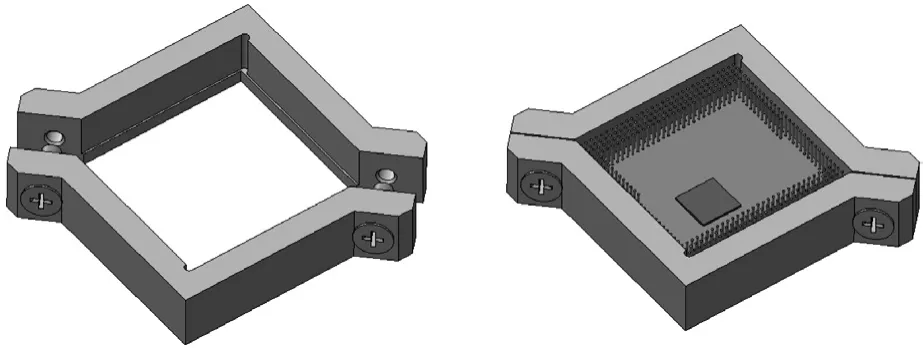

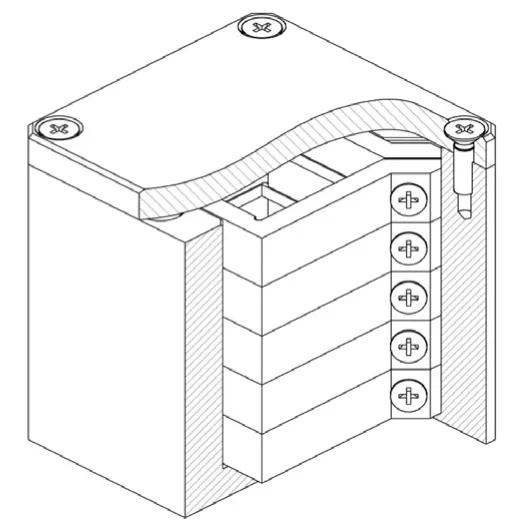

所设计的子夹具模型如图3所示,母夹具模型如图4所示,夹具的装夹效果如图5所示。其中,子夹具外侧的4个侧面分别与母夹具内腔的4个侧面采用过渡配合,母夹具内腔深度值刚好等于5个子夹具堆叠的高度,从而保证母夹具盖板能压紧子夹具。如此一来,只需调整母夹具的装夹方向,便能实现对器件各个方向的离心、冲击以及振动试验。

图1 新型PGA封装微系统示例

图2 受力示意图及装夹示意图

图3 子夹具模型

图4 母夹具模型

图5 子母夹具装夹剖视图

3 仿真分析及验证

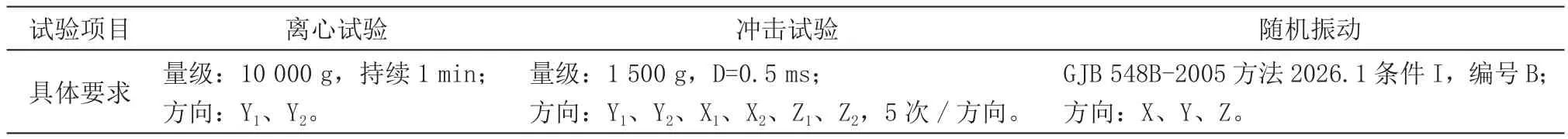

利用ANSYS Workbench,对图5所示的夹具模型进行离心、冲击以及振动试验仿真,所选的短波红外目标识别与跟踪微系统机械试验的具体要求如表1所示,仿真过程中施加的载荷需,则根据表中对应的机械试验要求设置。

将模型导入ANSYS workbench,搭建起离心、冲击和随机振动试验仿真系统[4]。在离心试验仿真系统中,先根据实际受力情况设置固定支撑面(Fixed Support),基于匀速圆周运动公式将试验量级转换成转动角速度值,并根据试验方向和离心机转子大小设置转动角速度的转轴位置。从而得出离心试验仿真结果如图6、图7所示。可以看出:应力最大值分别出现在夹具与转子的接触支撑面上,而且母夹具盖板边沿设计了四个半沉头连接孔,使得该区域受力面减少而应力值达到82.7 MPa,但夹具的材料为硬铝2A12,其屈服强度约为265 MPa,因此母夹具满足强度要求;从子夹具的应力云图可以看出,应力随着转动半径的增加而增大,靠近固定支撑面的子夹具应力最大,约为25 MPa,远小于材料的应力极限值,因而子夹具的应变计变形量完全可忽略不计,所以在实际离心试验中,夹具没有过度形变的风险,器件也不会因夹具变形而受损或滑脱。

在同等量级、脉宽的各种经典冲击波形中,方波的冲击能量最大,而上述夹具在±X和±Z四个方向的力学性能相同。因此,本文在冲击试验仿真系统中,仅针对Y1、Y2、X1方向进行量级为1 500 g、脉宽0.5 ms的方波冲击试验试验仿真。各项冲击试验仿真结果别如图8~10所示。由应力云图可知:夹具在受冲击的过程中,最大应力值仅在10 MPa左右,Y1、Y2方向冲击的最大应力位于受冲击的约束面上,其他方向冲击的最大应力位于母夹具腔体厚度最薄的位置。但由于最大应力值远小于材料强度极限,说明所设计的夹具符合冲击试验标准和要求。

表1 某型短波红外目标识别与跟踪微系统机械试验要求

图6 Y1方向离心试验仿真结果

图7 Y2方向离心试验仿真结果

图8 Y1方向冲击试验仿真结果

图9 Y2方向冲击试验仿真结果

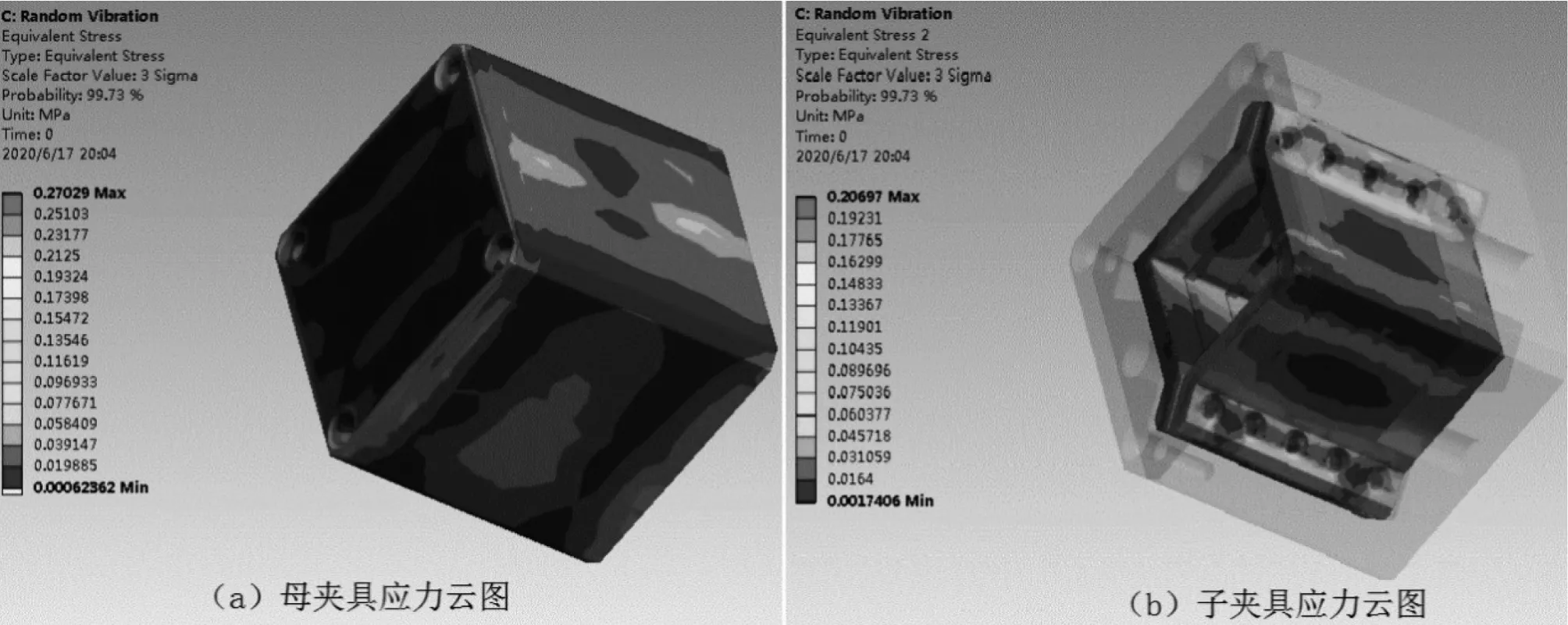

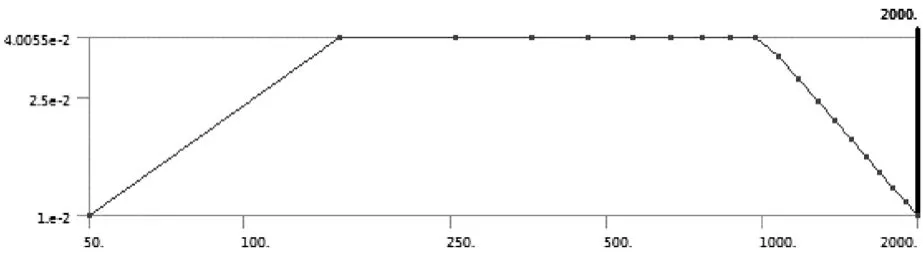

同理,随机振动试验仿真只针对夹具X、Y两个方向进行。随机振动载荷根据GJB 548B的对应条件设置[5],选择两个与振动载荷方向垂直的面作为固定约束面。X方向的随机振动仿真结果如图11所示,结合高斯分布和Miner方法,随机振动过程中1σ、2σ、3σ区间应力发生的时间分别占振动时间的68.3 %、95.4 %和99.73 %,假定大于3σ范围的应力不存在于振动试验中,故而将3σ应力作为随机振动仿真中夹具所受的最大应力,此时X方向随机振动的最大应力约为0.3 MPa。另外,查看最大应力位置的PSD响应曲线如图12所示,PSD响应曲线近似于驱动PSD曲线,说明夹具在振动频率范围内没有共振点,不存在共振现象。改变固定约束和振动载荷方向,进行Y方向随机振动试验仿真,发现仿真结果与X方向结果雷同。由此说明,该夹具符合振动条件,满足产品三方向的随机振动试验要求。

通过离心、冲击及随机振动仿真分析可以看出,离心试验的应力值最大,冲击试验次之,随机振动试验的应力值最小,这正好与新型PGA封装微系统的离心、冲击和振动的难易程度对应。而各个方向的离心、冲击、振动试验仿真结果表明,所设计的夹具符合多方向机械试验的要求,能解决实际问题。

图10 X1方向冲击试验仿真结果

图11 X方向随机振动试验仿真结果

图12 X方向随机振动试验仿真响应曲线

4 总结

本文针对新型PGA封装的电子元器件多方向离心、振动、冲击等机械试验要求,在现有装夹方法无法满足这一要求的前提下,提出了从侧面以大小相等的力同时挤压器件的装夹方式,设计出具体工装夹具并完成各种机械试验仿真,证明了工装夹具符合使用要求,所提的装夹方法可有效解决实际问题。此外,仅需改动子夹具结构,该装夹方法便可适用于其他有多方向离心、冲击、振动需求的封装类型产品。因此,本文提出的装夹方法具备一定的指导意义。