集成环境下基于MBD的飞机零件数字化装配工艺

2021-01-13林伟罗群陈龑斌

林伟,罗群,陈龑斌

(1.航空工业西安飞机工业(集团)有限责任公司,制造工程部, 西安 710089;2.航空工业西安飞机工业(集团)有限责任公司,机翼装配厂, 西安 710089)

引言

在飞机零件装配工艺中,数字化制造技术应用得越来越广泛,使得装配技术渐渐从手工装配向自动化装配方向发展[1,2]。现代飞机产品中负载整体架构件的使用以及高质量机体架构寿命与高效率等要求越来越高,飞机零件的装配要求更为精确、严格。而且现代飞机机体架构内钛合金与复合材料的比重出现了大幅度提升,给飞机自动化装配内自动质孔设备的质孔性能提出了更高要求。飞机零件数字化装配主要是凭借自动钻铆系统经过离线编程系统以及控制系统,依靠装配指令使文件互相协作,完成飞机零件的数字化装配任务[3]。

零件数字化装配大致能够分为两种方法:一种是通过手工调控测量飞机零件的厚度、尺寸以进行装配,另一种是通过离线编程软件自动生成装配序列。但第一种方法速度过慢,容易出现误差,如今使用较多的是第二种方法。但由于这种方法主要针对传统飞机CAD系统,加工对象的几何模型大多是用在形象描述产品架构上。对于集成系统,几何模型不仅仅需要让其图像显著,还需要为集成系统提供所需的装配加工生产数据。比如通过离线编程系统[4]对飞机零件进行数字化装配,不仅需要加工目标零件的几何模型,还需要对与加工对象存在关联的孔径、铆钉以及空位种类等加工制造数据进行分析因此在飞机零件数字化装配中存在一定不足。另外还有一种零件数字化装配方法为数字化柔性装配[5],根据飞机机身部件的结构特点,分析数字化激光测量系统在其装配过程中的应用。该方法存在一定优势,但同样存在相应分析不足的问题。

针对上述问题,本文提出了集成环境下一种基于MBD的飞机零件数字化装配工艺方法。该方法通过零件装配工艺的特征模型对零件进行划分,使之后的数字化装配效率提高,并且通过本体论对整体的装配工艺概念进行客观表示,从而使数字化装配的精准性能达到最大值。实验证明,本文方法能够有效改善集成环境下飞机零件的数字化装配工艺,并且在装配的同时提升零件材料的应变使用性能。

1 集成环境下基于MBD的飞机零件数字化装配工艺

1.1 零件装配工艺特征模型构建

基于模型定义的飞机零件装配工艺特征,即按照飞机柔性装配中零件的架构特征与自动装配的工艺需求,对自动状态下需要使用的加工工艺、几何数据进行数据分析以及抽象化处理,其中,几何数据应尽可能具有零件所在的蒙皮表面中心点的方向与坐标矢量,加工工艺数据尽可能具有零件所在位置的材料、铆丁与直径孔等[6]。以模型定义的零件装配工艺特征与飞机部件的MBD模型为基础,综合特征技术,将所有数据融入至产品的数模内,实现最终零件工艺模型的构建,同时在之后的离线编程系统中通过数据模型描述数据源,离线提取编程与自动识别系统工艺规划所要求的几何数据与非几何数据,依靠提取的数据进行路径规划与自动工艺决策等,提升离线编程系统的自动化程度。

针对离线编程系统所需要使用的工艺规划流程数据[7],特别构建了面向飞机自动化装配所需要的离线编程系统的零件工艺特征数据模型,如图1所示。

零件的工艺特征数据模型具有数控工序模型、零件设计模型与装配工艺数据三种部分[8],把零件的工艺特征数据模型K描述成:

式中:

M—拟定发放的零件设计模型,即之后构建零件加工制造模型的唯一凭证;

Nl—第i种数控工序模型,其将应用于数控加工的辅助工艺内[9],并且与零件加工工序相互对应,即工序MBD模型总量是通过零件加工工序的总量决定的;

—零件工艺模型的装配工艺数据,即飞机自动化装配系统所必须拥有的工艺规划数据与工艺拟定数据。装配工艺数据通常不会在三维模型内直线显示,但是大致和三维特征存在一定的关联,同时能够通过查询获得。

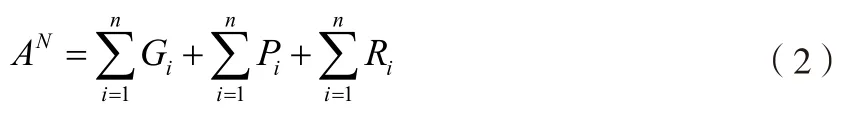

为了使工艺规划更为简易,装配工艺数据存在制孔集合数据[10],铆接辅助数据以及工艺辅助数据。因此,装配工艺数据为:

式中:

Gi—第i种零件孔的集合数据;

图1 零件工艺特征数据模型

Pi—第i种零件孔的工艺辅助数据;

Ri—第i种预铆接零件孔的铆接辅助数据。

制孔几何数据大致应该存在预加工零件孔中心点的坐标数据以及预加工零件孔位的中心法向矢量数据两种部分,将其描述为:

式中:

Ci—第i种零件孔的中心点的坐标数据集合;

Ni—第i种零件孔的中心法向矢量数据集合。

零件孔的坐标数据即零件孔在飞机数模中的三维坐标,将其描述为:

式中:

Xj,Yi,Zi—第i种零件孔的X,Y,Z坐标。

零件孔中心法向矢量数据集零件孔置信的法向矢量在飞机数模构建坐标系中的映射,能够将其描述成:

式中:

Xdiri,Ydiri,Zdiri—第i种孔的法向矢量。

工艺辅助数据即零件孔加工数据,主要为飞机零件自动化装配系统供给与制零件孔工艺之间存在关联的数据。其中具有零件孔类型、零件孔深度、预加工零件孔直径、孔的锪窝数据与零件孔所处的坐标飞机的厚度与材料。所以,工艺辅助数据能够描述成:

式中:

Ti—第i种零件孔的种类;

Di—第i种零件孔的直径;

Ei—第i种零件孔的[11]加工深度;

Zi—第i种零件孔的锪窝数据;

Si—第i种孔所处的坐标飞机的材料数据。

第i种孔的种类:

式中:

A—零件孔种类的集合;

Hole—基准零件孔的集合,具有局部基准孔与全局基准孔;

Rivet[12]—铆丁孔的集合,存在已经具有临时铆丁孔与铆丁孔两种部分;

Other—每一种预加工零件孔的集合。

第i种零件孔的锪窝数据:

式中:

Ci—第i种零件孔的锪窝角度;

Pj—第i中零件孔的锪窝深度。

第i种零件孔所处坐标飞机的材料数据为:

式中:

Wi—第i种零件孔所处坐标飞机的材料种类;

Hi—第i种零件孔所处[13]坐标飞机的材料厚度。

铆接辅助数据具有铆钉种类数据与是否涂胶两种能力。铆钉种类数据即集成环境下飞机自动化装配系统在自动铆接流程内自动送钉系统挑选适合铆钉的凭据,也是尾端运行器在铆接之前需要的第二次确准的凭据[14]。涂胶能力主要针对复材产品,复材产品主要使用抽铆进行装配,在进行抽铆之间一定要对抽定进行涂胶处理。综上所述,铆接辅助数据能够描述成:

式中:

Ui—第i种需要进行铆接的零件孔的铆钉种类;

Qi—第i种零件孔在进行铆接之前需不需要对其进行涂胶。

铆钉种类:

式中:

Vi—第i种零件孔所需求的[15]铆钉直径;

Yi—第i种零件孔所需要的铆钉尺寸;

Qi—一种评测数据,存在true与false两种值,在Qi=true时,就代表需要对铆钉进行涂胶,反之则不需要进行涂胶。

1.2 装配工艺模型

集成环境下基于MBD的装配工艺模型即把装配流程内的工艺数据引入几何模型中,用该模型当做零件生命周期内数据源的传递通道,直到装配工作结束。基于MBD的装配工艺模型是通过工序模型、工艺属性与[16]集合模型形成的,因此,可以将模型C拟定成:

式中:

L—装配体的几何拟定模型,即基于MBD装配工艺模型的承载;

Hi—第i种工序模型,是零件装配流程里第i种工序所对应的模型,基于MBD的工序模型,往往都应用于辅助工艺的拟定中,存在参与装配工艺数据与装配工序的零件集合模型等;

Aj—工艺属性数据,比如装配的工艺规划数据和分工路径数据以及工艺设计数据。

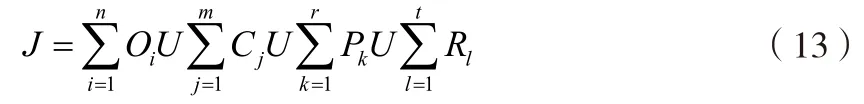

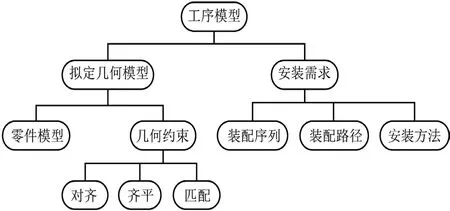

1.3 工序模型定义

为了使集成环境下工艺设计能够达到最大化的简易,体现完整的装配工艺流程,将整体状态工艺与工序用在单位进行分割中,建造基于MBD的工序模型,因此需要剔除工序模型之外的零部件几何数据,还需要使飞机零件、装配顺序与装配方法等非几何数据之间存在约束关系,因此能够将基于MBD的工序模型设定成:

式中:

Oi—该道工序所具有的第i种基于MBD的零件工艺数据模型;

Cj—零件之间存在的约束关联;

Pk—这道工序的装配需求,例如装配路径、装配方法与装配顺序等;

Rl[17]—工序属性数据,例如工序命名与工序编号等。

基于MBD的工序模型架构能够通过图2描述。

1.4 构建装配工艺本体

装配工艺建模使基于本体理论,在整体工艺流程里的所有步骤中实现的都能够在整个零件装配过程中进行共享理论,进而保证零件装配的协调、合理与平滑性,这就使得零件装配的效率与装配质量都得到了较大的提升。

图2 基于MBD的工序模型

通过本体论的工艺模型,即依靠本文论对装配工艺进行客观概述,在分析整体装配过程的基础上,将装配流程的知识理论分割为三种层次,即零件工艺数据层、工序层和工艺层,其分别对应零件工艺数据本体、工序本体和工艺本体,这其中工艺本体存在工序本体与零件工艺数据本,通过公理化与标准化的形式对工艺进行描述,含有装配流程中的任何数据,工序本体即对某种具体工序的本体化进行表示,存在安装顺序、安装方法、安装动作、安装路径与约束关联等,是定义、说明与深度剖析装配工艺的一种方式,反映了基于MBD的工序模型,零件工艺数据本体存在材料、准度、尺寸与实体模型的精确语义关联,与制造数据对剩余数据的影响以及自身随着装配效率增加出现的动态变化有关,例如零件材料的不同会对集成环境下飞机零件装配的方式产生干扰,并且装配流程中的准确度数据会对存在关联的尺寸约束产生干扰。其中装配确准度在装配流程内的自身转化,映射的是基于MBD的零件工艺数据模型,装配工艺本体的架构,即将存在工序层、层零件工艺数据层与工艺含有关系的理念进行集合,以提升它们之间的显著层次关联,同时还需要明确所有层次之间的工艺数据的语义关联。

凭借上述装配工艺本体的拟定方法,可以组建基于本体的工艺模型架构,即装配工艺本体的架构,该架构的图解如图3所示。

依靠本体的设定方法与装配工艺本体模型架构,经过Prote′ge′本体构建工具利用对概念之间存在的约束关联与概念进行设定,组建配工艺本体,合成装配工艺本体的概念树,之后依靠Prote′ge′本体建模工具里的OWL代码输出功能,就可以将零件装配工艺本体的数据进行记录。

1.5 MBD数据在飞机零件数字化装配的应用

在上述得到的零件装配工艺本体数据的基础上,可以利用工装协议建模、数字化产品与拟定数字化装配工艺。另外,构造飞机零件数字化装配的数据之前,需要组建相应的飞机多媒体装配流程动画与三维构架图解,将其用于装配现场的指导装配内。

这些数字化产品、工装数据与多媒体数据已经完全代替了纸质工艺指令与二维工程图纸,依已然成为了对工人进行技术训练的多媒体信息与集成环境下飞机零件数字化装配现场指导工人操作的信息证明。因此需要建造面向飞机零件数字化装配数据的装配现场可视化系统,将工艺活动作为中心,将数字化转配数据、运行过程工艺图解、操作动画与数字化工装资源数据组合起来,凭借装配现场中的每一种装配工位建造网络,拟定装配现场数字化的使用终端装置,将数字化数据传递至装配操作现场中,依靠多媒体的装配工艺数据、三维工装数据与三维产品数据,在集成环境下指导工人对飞机的零件进行数字化装配工作。

2 实验证明

为了证明本文方法的实用性,选定如今选用较多的离线软件法[4]以及数字化柔性装配方法[5]与本文方法进行对比,并在本文方法中拟定一种控制系统对运行数据进行分析,通过软PLC控制系统对飞机、飞机零件进行控制,零件控制系统采用KR-C2系列。

PLC控制系统通过插入计算机的PLC卡与操作面板接触。在飞机零件的基础上,选取另一种类的零件,用于控制线性导轨中。

图3 装配工艺本体模型架构

气缸推动电主轴与压脚同时移动,在压脚抵住工件表面时,压力传感器识别出压力值已到达拟定的阈值时,姿态传感器开始运行,把目前坐标角度识别同时反馈,假如存在需要就将其进行微调,主轴快速运动至接近点,随后凭借拟定的转速进行旋转,同时凭借拟定的递进速度进行锪孔钻,并且启动真空除屑,到达拟定的锪孔深度时,主轴会返回初始位置,关闭真空,并识别钻头是否出现破损,等待零件移动至下一个钻孔坐标时,进行下一种工作循环。压脚压力识别使用称重传感器,最大的识别压力为198 N。

使用数字光纤传感器来完成零件尺寸的自动测量与分解识别。不考虑零件尺寸与装夹坐标如何,都可以实现零件尺寸的自动检测,配合主轴递进与压脚递进的光栅尺,完成锪孔深度的精确控制。

使用两种增量式封闭式光栅尺,完成压脚与中州递进距离的识别,精确度的等级使用±3 μm,测量的步矩是0.1 μm。

通过数据估算处理,四排零件钉的钉载分配如图4所示。并且进行了间隙链接钉载测验结果对比。

通过图4能够看出,使用离线软件法以及数字化柔性装配方法会使负荷材料在间隙链接时,外排钉和内排钉具有着较大的分配不均匀状况,而通过本文方法对零件进行装配就能够把这种不均匀的状况缩减至8 %以内,能够最大限度的提升零件材料的应变使用性能,满足了智能飞机的高寿命需求。

为了进一步验证本文方法对集成环境下飞机零件数字化装配时的优势,本文接下来对飞机零件装配准确性进行实验。实验结果见图5。

通过图5能够看出,使用本文方法使集成环境下飞机零件数字化装配的准确性要高于离线软件法以及数字化柔性装配方法,从而证明了应用本文方法在飞机零件数字化配置工作中的重要性。

3 结论

图4 不同方法的钉载分配结果

图5 不同方法的装配准确率对比结果

为了改进集成环境下飞机零件数字化装配工艺方法,使消耗的人力、物力与资源降至最低,本文提出了一种集成环境下基于MBD的飞机零件数字化装配工艺方法,首先以零件装配工艺特征与飞机部件的MBD模型为基础,构建零件装配工艺的特征模型,分割整体状态工艺与工序,建造基于MBD的工序模型,改善工艺设计达到简易程度,随后利用本体论对整体的装配工艺概念进行客观表示,同时把装配流程知识分化成三种层次:工序层、工艺层与零件工艺数据层,凭借层次分化构建工艺本体模型,最后将上述特征模型与工序模型进行融合,同时将其应用至工艺本体模型内,进而实现对飞机零件数字化的装配工艺。结果显示本文方法不仅符合智能飞机的高寿命要求,还能最大限度提升零件材料的应变使用性能。