一种小长高比组合发动机喷管气动设计及性能分析

2021-01-13葛文兴袁化成何墨凡郭荣伟

葛文兴,桂 丰,袁化成,*,何墨凡,郭荣伟

(1.南京航空航天大学能源与动力学院 江苏省航空动力系统重点实验室,南京 210016;2.中国航发四川燃气涡轮研究院,成都 610500)

0 引 言

高超声速飞行器是指巡航Ma>5.0,以吸气式、组合动力发动机或火箭等为推进系统,在大气层及跨大气层中实现高超声速巡航的飞行器。超燃冲压发动机作为高超声速飞行器推进系统的最佳解决方案之一,逐渐发展为各个国家的重点研究项目[1-2]。然而超燃冲压发动机必须达到一定的飞行速度才能启动工作,否则将无法满足从起飞到高超声速巡航的宽速域飞行任务。于是,有研究者提出3种组合发动机推进系统的概念——涡轮基组合循环发动机(TBCC)、火箭基组合循环发动机(RBCC)及空气涡轮火箭/冲压组合循环发动机(ATR)。相较于火箭基组合循环发动机(RBCC),涡轮基组合循环发动机(TBCC)可以产生大一个数量级的比冲,且能使用普通燃料实现常规起降,大大提高了经济性。因此,TBCC组合发动机推进系统具有更好的应用前景,各国都相继开展了TBCC的相关研究计划,如美国的RTA计划[3]、日本的HYPR计划[4]和欧洲的LAPCAT计划[5]等。有关研究表明:在飞行马赫数Ma=6.0 时,非对称膨胀喷管产生的推力占到推进系统总推力的 70%[6]。另有研究表明:尾喷管的推力系数下降1%会造成安装净推力4%的下降[7]。因此,喷管的设计非常重要。

近年来,TBCC组合发动机推进系统的研究热点在发动机总体和进气道方面,国内外对TBCC推进系统喷管的设计及性能研究较少。由于要满足飞行器和发动机一体化的要求,飞行器的后体表面一般情况下要与动力系统的喷管相融合,于是就产生了非对称形式的喷管膨胀型面,即所谓的单边膨胀喷管(SERN)[8]。Dusa[9]最先对TBCC尾喷管进行研究,提出喷管必须采用几何可调结构,以满足喷管在十分大的落压比范围内的正常工作,喷管在冲压模态工作时需要采取有效的冷却措施,以减小热负荷带来的负面影响。Gamble等[10]使用simMechanic和MATLAB/Simulink几何设计程序整合了并联式TBCC喷管几何结构和运动子系统,使用滑动及转动结构的4个机械部件,实现喷管的调节控制,但整个喷管可动部件较大,调节方式比较复杂。我国对TBCC发动机的研究起步较晚,近年来,在国家的大力支持下,北京航空航天大学[11-13]、南京航空航天大学[14-16]、西北工业大学[17-19]等院校和研究所都开展了相关工作,并取得了一些重要的进展。

大多数研究者所设计的喷管长度与进口高度的比值(D/Hi)即长高比均在10左右。对排气系统而言,在满足进气道及燃烧室出口位置的限制下,要在飞行器后体的有限空间内完成满足性能要求的喷管气动方案设计,是一个较为严格且具有挑战性的命题。本文的研究对象是一种强几何约束下的组合发动机喷管,且飞行器总体设计要求喷管的长高比为5.28,设计难度明显增大。在借鉴上述科研成果,且在满足总体强几何约束条件下,对长高比为5.28的小长高比组合发动机喷管的气动设计展开了研究。采用喷管特征线法开展喷管二维型线设计,对喷管的设计点选取、三维侧向膨胀角、喷管双通道相对位置等影响因素进行了研究,给出了组合发动机喷管气动方案,并对其气动性能开展了数值计算及分析。

1 数值计算方法及验证

1.1 几何模型及计算方法

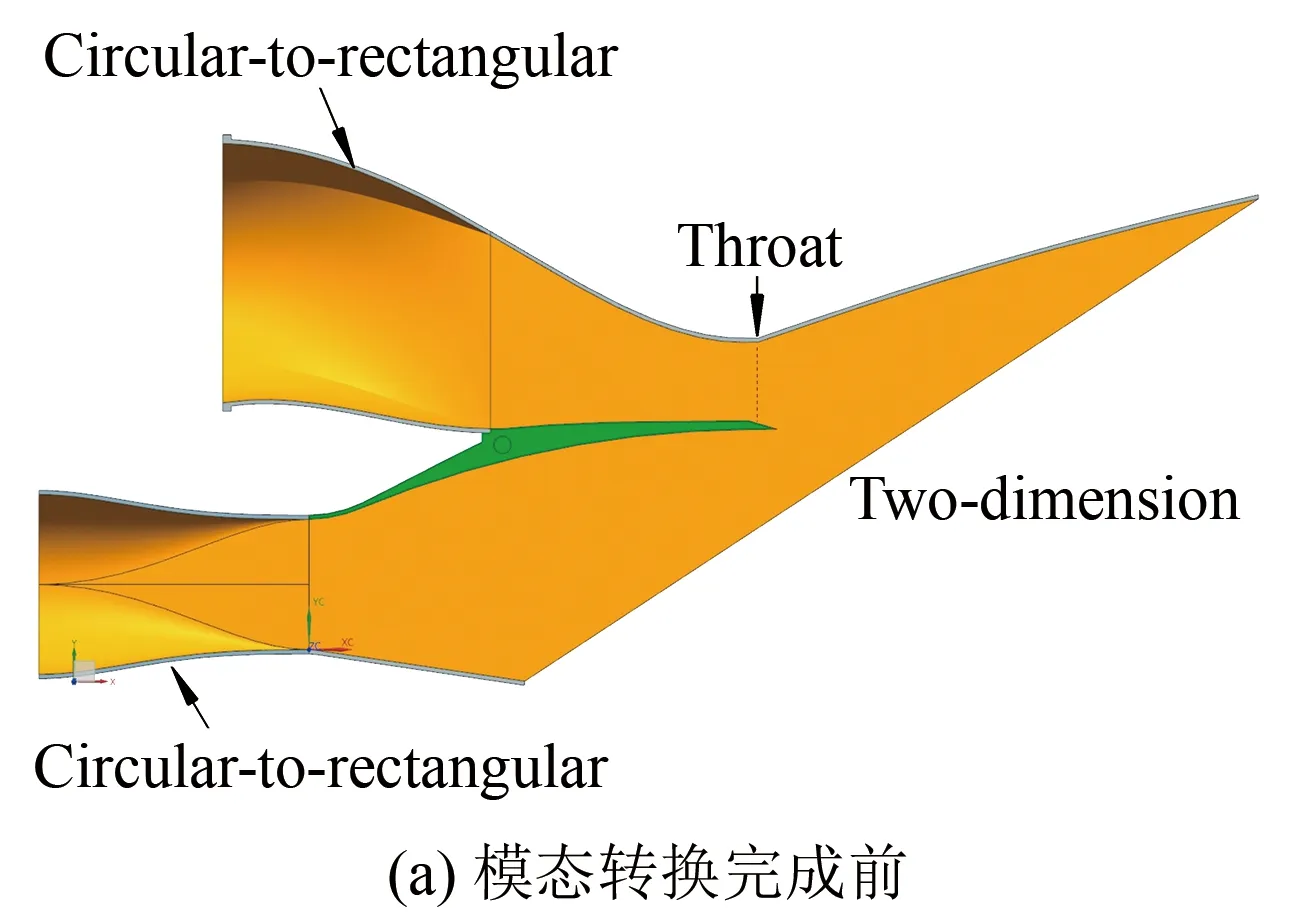

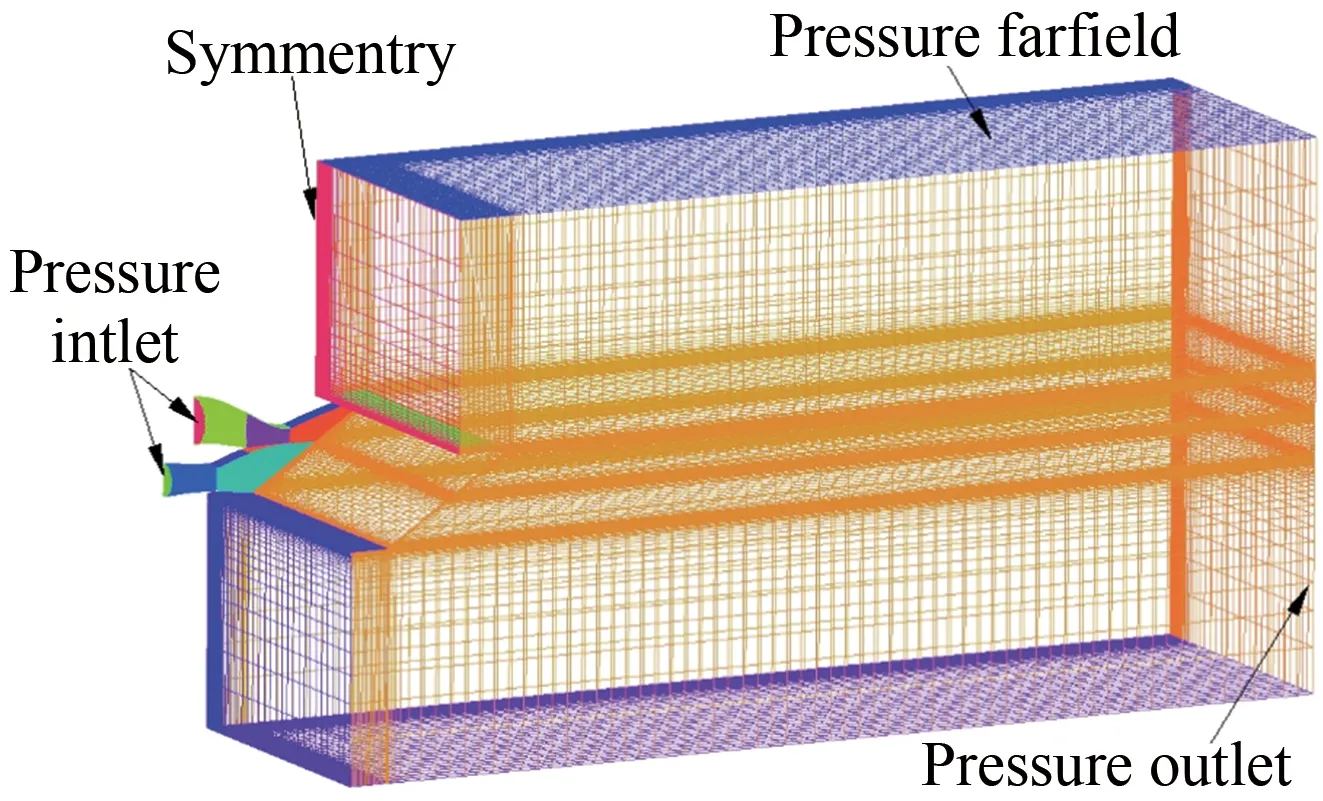

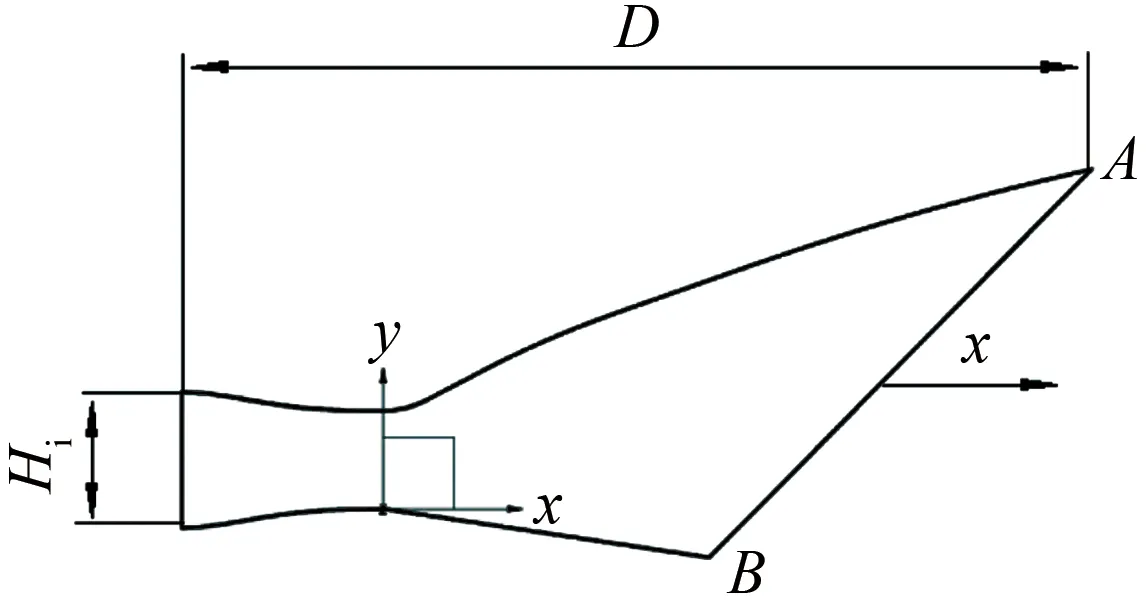

本文所设计及研究的组合发动机喷管飞行马赫数范围为Ma=0~6.0,图1为组合发动机喷管模态转换过程和冲压模态过程中的几何示意图。为满足几何尺寸要求,冲压喷管与涡轮喷管均为圆形进口,涡轮发动机喷管从进口到转轴处为面积逐渐减小的圆转方收缩段;为满足喉道可调,转轴到喉道位置处设计为二元等宽的收缩段,喉道后设计为二元等宽的扩张段。由于冲压喷管进口为超声速气流,相应地在冲压喷管的二元等宽扩张段前设计了一段具有等面积变化规律的圆转方过渡段,其中涡轮喷管收缩段型线皆采用五次方曲线法[20]设计。基于文献[21]用Fluent软件对非对称喷管内外流场的计算与验证,本文采用商用CFD软件Fluent对模型进行数值计算选取基于密度的隐式求解器,选择的计算模型为RNG、k-ε湍流模型,壁面函数设置为非平衡壁面函数,并采用变比热的理想气体模型,分子黏性系数采用Sutherland公式计算。图2给出了喷管对称面上的网格图,整个流场采用结构化网格划分,总网格数约为300万。如图3所示,喷管进口、出口以及延伸面上的边界条件分别取为压力进口、压力出口。为保证计算准确性,在喷管喉道、壁面附近、出现激波和剪切层等的流动区域内进行了网格加密。边界层第一层高度为0.05 mm,取12层,且壁面y+小于10。下面对网格无关性进行研究,选取3种数量的网格进行比较,数量分别为200万(粗网格)、300万(中等网格)和400万(细网格)。

图1 排气系统示意图Fig.1 Geometry of the exhaust system

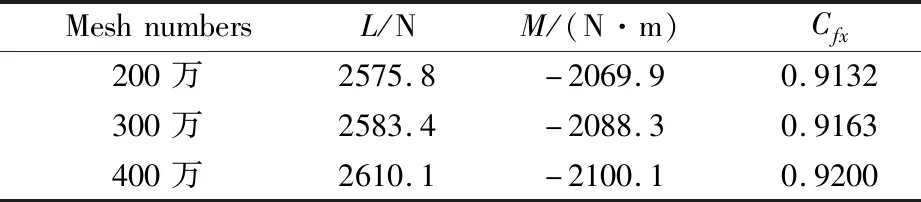

从表1中可见,3种网格计算的结果非常一致,推力系数Cfx最大相差为0.4%,升力L最大相差为1%,俯仰力矩M最大相差0.57%,反应出其网格无关的特性。为保证求解精度与计算效率,将网格量控制在300万左右。

图2 典型工作状态时喷管网格图Fig.2 Mesh distribution of the TBCC exhaust system

表1 不同网格量的喷管性能参数Table 1 Nozzle performance parameters with different mesh numbers

图3 排气系统网格图Fig.3 Computational domain and mesh of the exhaust system

1.2 数值计算方法的验证

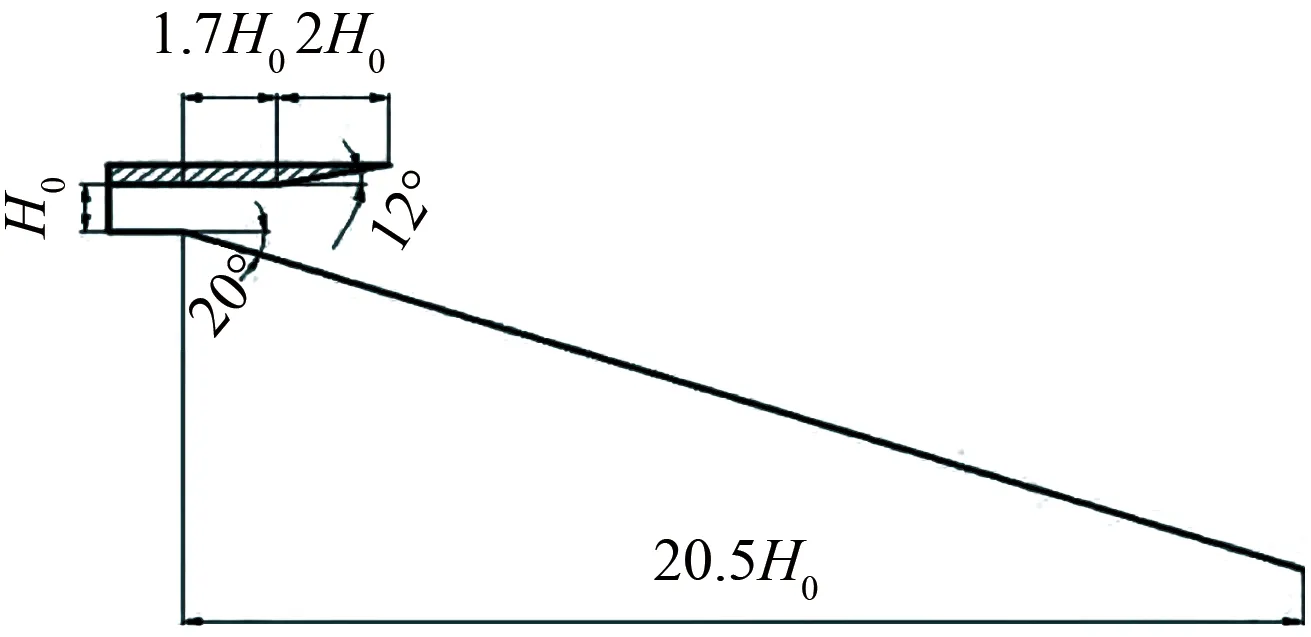

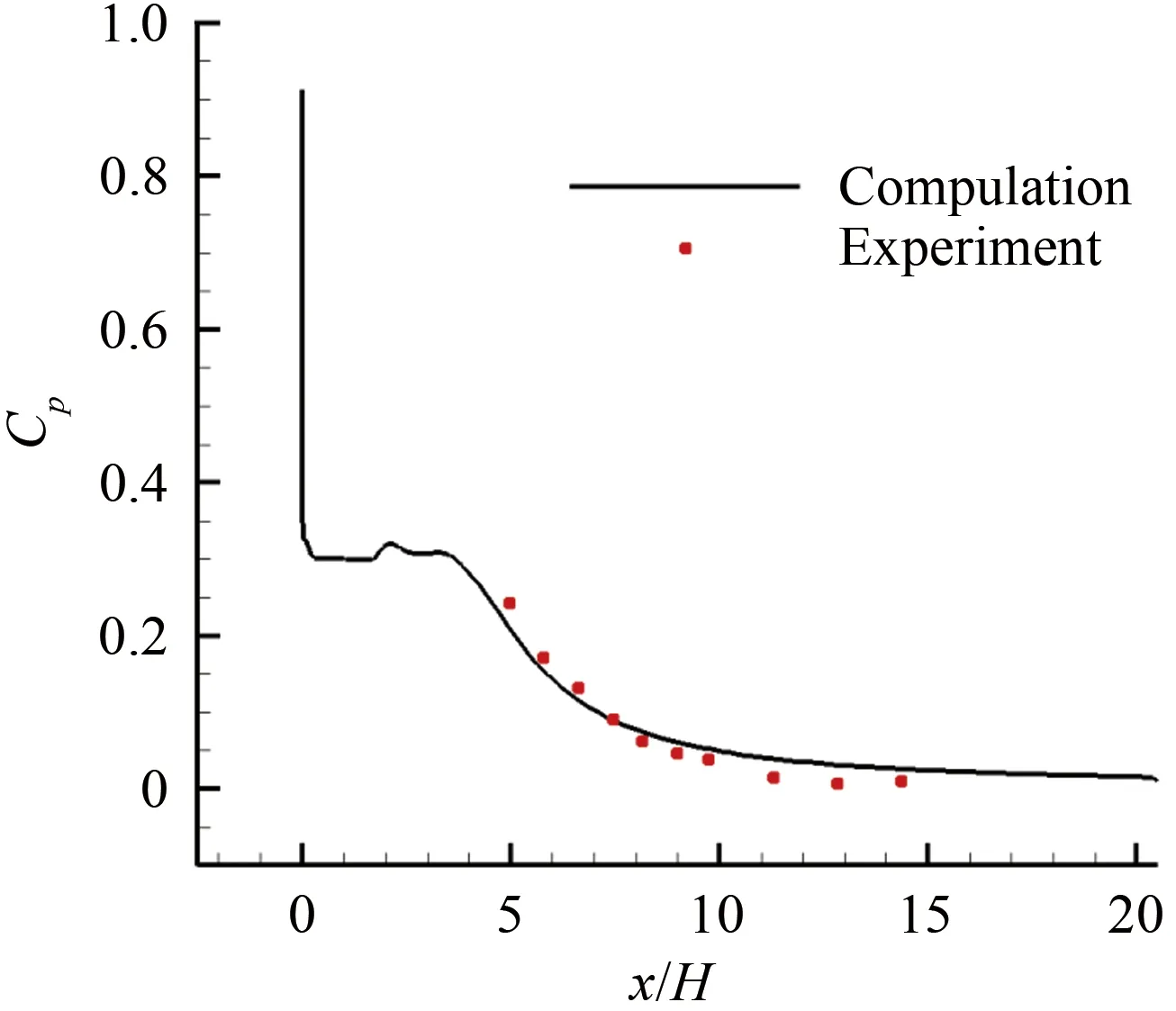

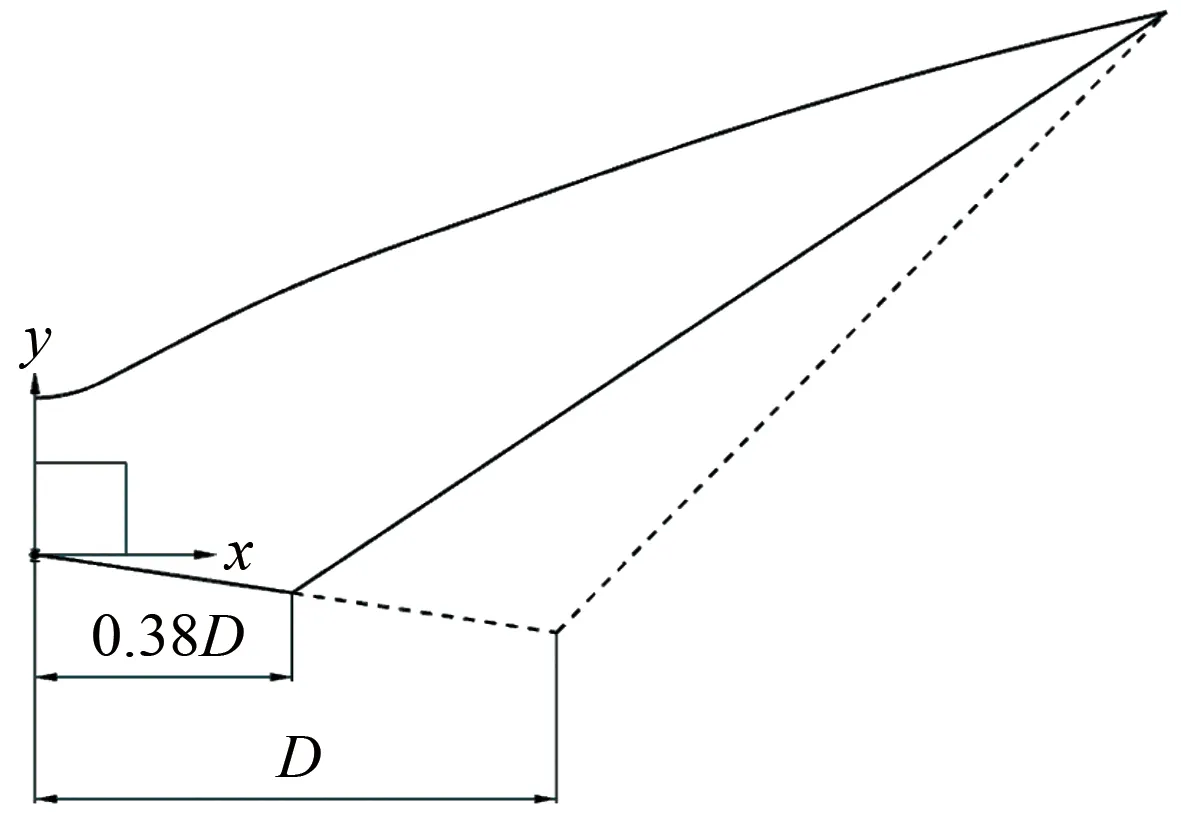

为了验证本文数值计算方法的准确性,选取NASA Spaid等[22]发表的喷管实验报告,进行相同状态下的数值计算,并与实验结果进行对比。验证算例模型具体的几何尺寸如图4所示。喷管进口高H0=15.24 mm,喷管进口马赫数1.665,总压172 kPa,总温478 K;外部自由来流马赫数6.0,总压2520 kPa,总温478 K。图5给出了按文献[22]的数值计算方法,对该喷管算例进行数值计算得到的喷管沿程压力分布曲线对比。从图中可以看出,数值计算得到的喷管沿程压力分布趋势与实验结果变化趋势一致,吻合较好,表明本文所采用的计算方法可以较为准确地模拟此类喷管流动,数值计算结果可信。

图4 喷管构型Fig.4 Scheme of the nozzle model

图5 壁面压力的实验与计算结果比较Fig.5 Comparison between the experiment and numerical calculation of the wall pressure

1.3 喷管性能参数定义

本文评价喷管的性能参数包括:轴向推力系数Cfx、升力L和俯仰力矩M。

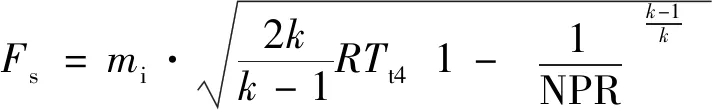

轴向推力系数定义为轴向推力与等熵推力之比:

Cfx=Fx/Fs

(1)

(2)

NPR=pt4/p∞

(3)

Fx=[(p4-p∞)·Aix+miVix]-fx

(4)

其中,i为进口参数下标,mi为进口质量流量,k为比热容比,R为气体常数,Tt4为喷管进口总温,Pt4为喷管进口总压,NPR为落压比,Vix为进口轴向速度,p4为进口静压,Aix为进口面积在y方向的投影,fx为作用在喷管壁面上的相对压力积分在x方向的投影。如图6所示,升力则是出口AB截面冲量在y负方向的分量,为整个流通通道壁面上的相对压力积分在y方向的投影,记为L。喷管壁面所受力对冲压发动机喷管进口中心点的力矩记为M。

图6 喷管性能参数示意图Fig.6 Schematic diagram of nozzle performance parameters

2 组合发动机喷管气动设计

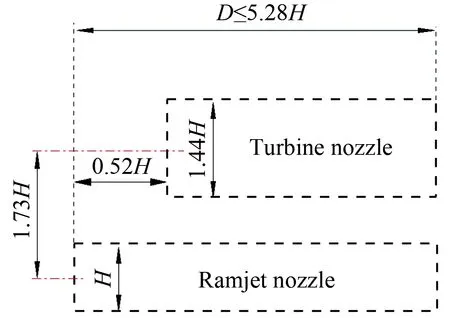

2.1 几何形状及位置约束

图7给出了推进系统总体对喷管的几何尺寸及位置约束条件。如图所示,冲压发动机喷管进口形状为圆形,直径H,涡轮发动机喷管进口形状为圆形,直径为1.44H。上、下喷管通道中心线相对距离为1.73H。涡轮及冲压发动机喷管进口水平相对距离为0.52H。喷管长度为5.28H。

图7 喷管几何尺寸及位置约束示意图Fig.7 The constraint of size and position

2.2 小长高比喷管设计流程

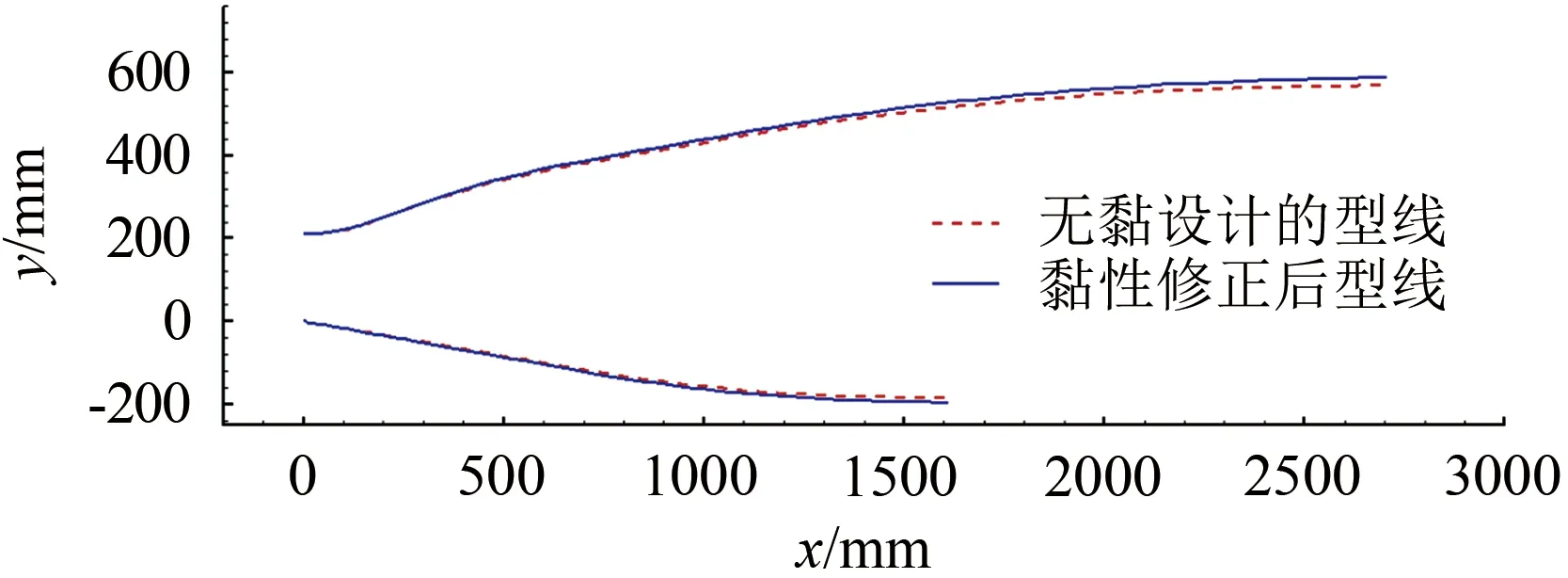

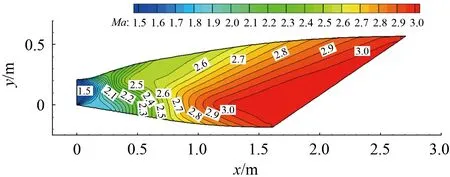

在上述几何尺寸及相对位置的约束下,采用课题组前期研发的喷管特征线法设计程序[22]开展喷管二维型线设计,图8和9给出了特征线法设计的Ma=3.0二元非对称喷管型面及流场图。常规的喷管长高比都在10左右,而本文研究的喷管的长高比仅为5.28。对于排气系统而言,在满足进气道及燃烧室出口位置的限制下,要在飞行器后体的有限空间内完成满足性能要求的喷管气动方案设计,是一个较为严格且具有挑战性的命题,针对上述小长高比喷管设计问题,本文给出了一套喷管设计流程,先后对喷管的设计点选取、三维侧向膨胀角、喷管双通道相对位置开展参数化研究。先通过喷管设计点选取的研究,确定冲压发动机喷管的二维气动方案,接着在此基础上,通过三维侧向膨胀角与下壁面截短的研究,确定冲压发动机喷管三维气动方案,最后通过喷管双通道相对位置研究确定组合发动机喷管的三维气动方案。此设计流程能够在几何受限情况下同时兼顾空间的有效利用与喷管的气动性能。

图8 特征线法设计的二元非对称喷管型面Fig.8 The nozzle designed by MOC

图9 二元非对称喷管流场马赫数等值图Fig.9 Contours of the nozzle

2.3 设计点选取对喷管气动性能的影响

当飞行器在低马赫数飞行时,排气系统的设计膨胀面积比较大,而工作压比很小,内部流动处于严重的过膨胀状态,推力系数普遍较低。由于低压比下喷管性能恶化程度与喷管设计点有关,因此可以考虑减小喷管的设计点来改善其在低马赫数飞行时的性能;当喷管的设计点降低后,设计面积比也相应地减小,在低落压比工作时,过膨胀程度就相应减小。基于这种考虑,选取了Ma=3.0、3.5、4.0和5.0的冲压发动机喷管进口参数(见表2)作为喷管的设计点参数,开展喷管气动型面设计。图10给出了各设计点下原始长度和上下壁面等比例截短后的二维喷管型线。

表2 冲压发动机喷管进口参数Table 2 The parameters of ramjet nozzle inlet

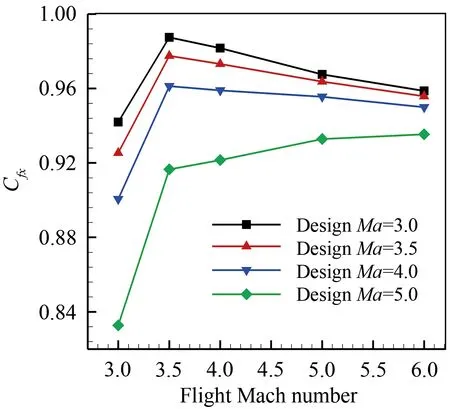

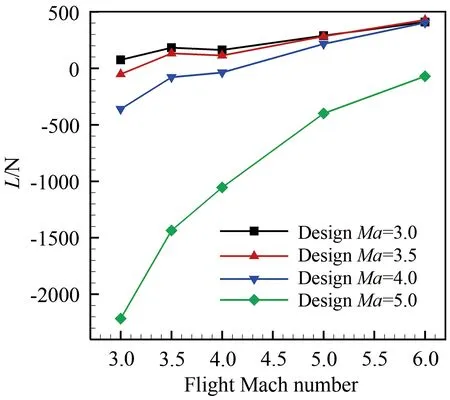

图11和12给出了喷管的推力系数和升力随飞行马赫数的变化曲线,其中横坐标为飞行马赫数,纵坐标为喷管的推力系数和升力,不同的曲线代表按不同设计点获取的喷管方案。可以看出,在相同的设计马赫数下,随着飞行马赫数的增加,喷管推力系数先增加后缓慢减小,升力则逐渐增大。在相同的飞行马赫数下,随着设计点马赫数的增大,推力系数和升力均减小,且不同的飞行马赫数下减小幅度不同,在飞行Ma=3.0时,设计点Ma=3.0的喷管比设计点Ma=5.0喷管的推力系数提高了约10%,而改变设计点马赫数对喷管在巡航点Ma=6.0的轴向推力系数影响不大,设计点为Ma=3.0和5.0时,轴向推力系数相差最大2.5%。设计点Ma=3.0和3.5下的喷管推力性能非常接近,且设计点Ma=3.0下的喷管性能相对更为优越。综合考虑,确定Ma=3.0作为组合发动机喷管的设计点。

图10 不同设计点下喷管上下型线对比Fig.10 The nozzle model with different design Mach numbers

图11 不同设计点的喷管推力系数变化图Fig.11 The axial thrust coefficient with different design Mach numbers

图12 不同设计点喷管升力变化图Fig.12 The lift force with different design Mach numbers

2.4 侧向膨胀角对喷管气动性能的影响

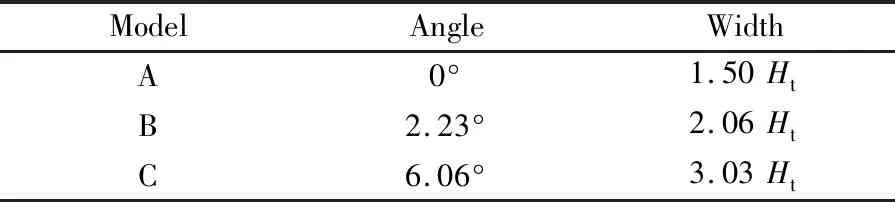

在喷管设计点二维气动方案基础上,本节针对冲压发动机喷管的三维气动方案进行探究,重点研究侧向膨胀角度对喷管气动性能的影响。由于二维气动方案的确定实则是对喷管出口高度形成了限制,喷管的出口面积并未确定,而喷管的进出口面积膨胀比是影响喷管推力特性的重要因素,因此研究过程中,在保证喷管出口高度不变的前提下,首先将二维喷管型线直接侧向拉伸,形成进出口等宽的二元喷管作为基准构型,如表3所示,并再选取2个侧向膨胀角,保证喷管上下壁面长度相同,进行数值计算及性能分析。不同侧向膨胀角的喷管构型的俯视图如图13所示。

表3 喷管构型的侧向膨胀角Table 3 The lateral expansion angle of the nozzle

图13 喷管的侧向膨胀角示意图Fig.13 The contour of the lateral expansion angle

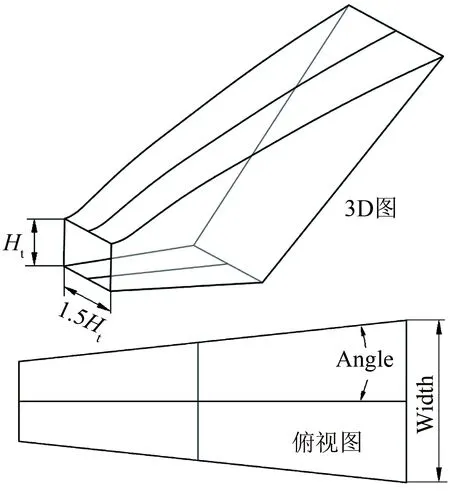

图14为3种喷管构型的推力系数随飞行马赫数的变化曲线,其中横坐标为飞行马赫数,纵坐标为喷管的推力系数。从图中可以看出,在相同的侧向膨胀角度下,随着飞行马赫数的增加,喷管推力系数先增加后缓慢减小,在低马赫数飞行条件下,随着侧向膨胀角度的增加,喷管的推力系数逐渐降低,反之,在高马赫数飞行条件下,喷管的推力系数随侧向膨胀角度增加而增加。构型A在Ma=3.0~4.0时具有较高的推力系数,在Ma=3.0时比构型C推力系数高约8.7%,而在Ma=5.0~6.0时推力系数有所下降,在Ma=6.0时相较于构型C降低了约2%,这主要是由于喷管进出口面积比小导致欠膨胀,从而推力性能下降。相对而言,带有一定侧向膨胀角度的构型B和C,在Ma=5.0~6.0高马赫数飞行条件下具有较高的推力系数,但低马赫数Ma=3.0~4.0性能下降明显,对于构型C而言,Ma=3.0时推力系数相较于Ma=6.0时下降幅度超10%,喷管过膨胀的问题仍十分突出。由此可见,在保持喷管出口高度不变的情况下,随着喷管侧向膨胀角的增大,高马赫数性能有所提高,低马赫数性能下降明显,尤其在飞行条件Ma=3.0时,构型C相较构型A的推力系数下降幅度约8.7%,但高马赫数时提升幅度仅为2%。从总体考虑,并优先保证Ma=3.0~4.0的喷管性能,故Model A为最佳方案。将其作为组合发动机喷管的基准型面。

图14 不同构型喷管的推力系数Fig.14 The axial thrust coefficient of the models

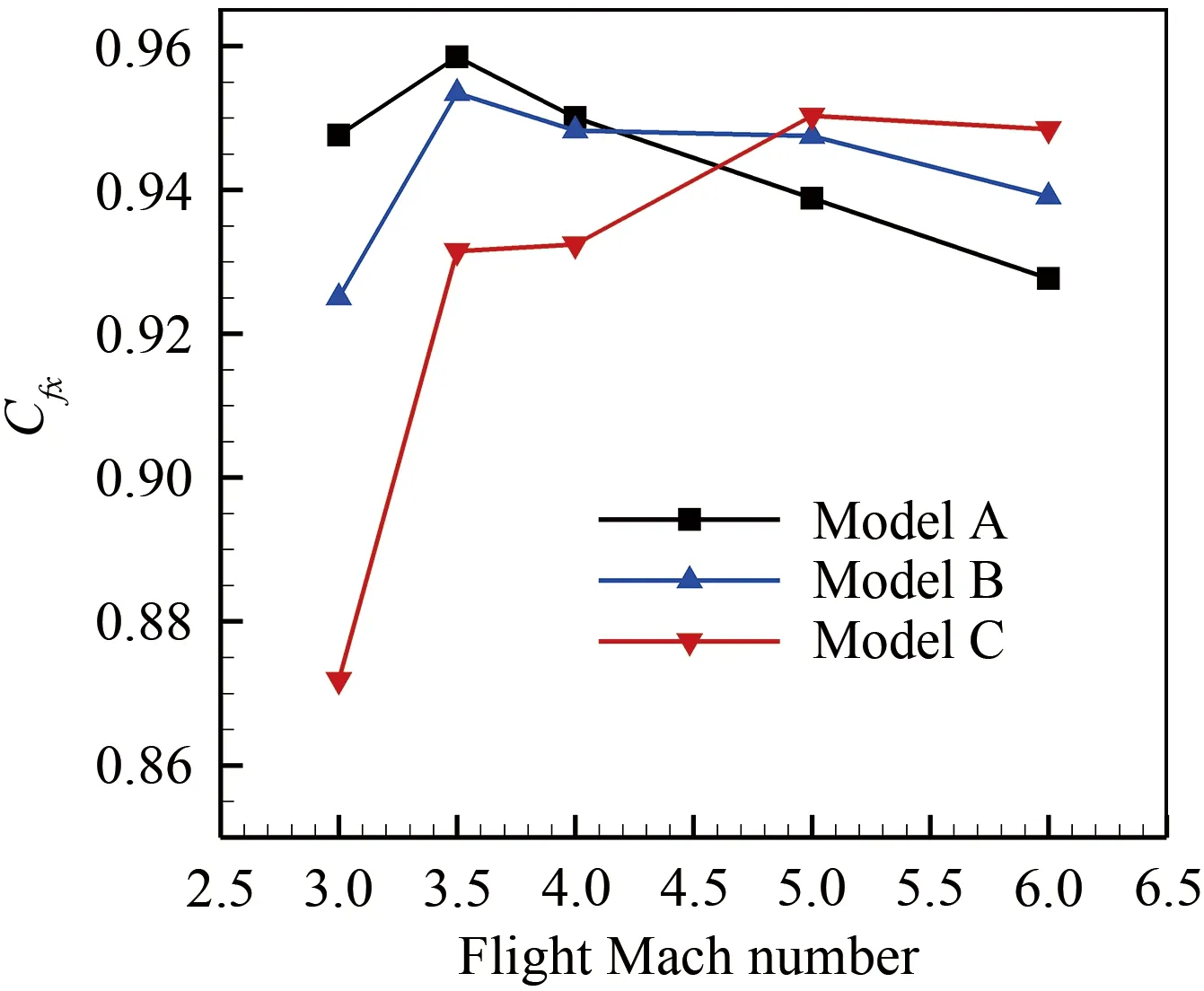

2.5 下壁面截短对喷管气动性能的影响

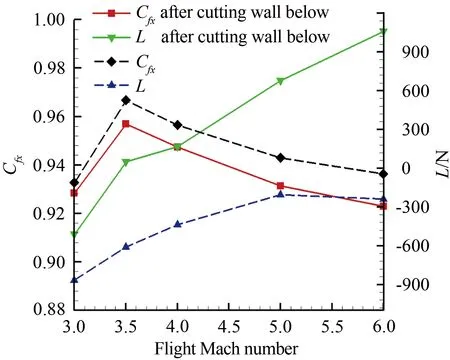

如图15所示,为实现巡航点Ma=6.0正升力,现初步将下壁面长度由D截短为0.38D。图16给出了2.4节中构型A喷管的推力系数和升力随飞行马赫数的变化曲线,其中横坐标为飞行马赫数,左右纵坐标分别为喷管的推力系数和升力。由图16可知,喷管的升力为负。喷管的升力主要来自于喷管上下壁面的压力差,其值为负的主要原因是喷管上壁面的压力在竖直方向上小于下壁面的压力。为实现正升力,需减小下壁面带来的负压力,最为直接的方式就是将下壁面进一步截短。

图15 喷管下壁面截短对比Fig.15 The nozzle after cutting wall below

由图16中截短后的喷管性能曲线可以看出,对下壁面进行截短可有效提高喷管的升力。下壁面的进一步截短实则改变了喷管出口面积,影响了喷管的面积膨胀比,下壁面的截短同时也损失了壁面上的压力,对喷管的性能产生了直接的影响,使推力系数略有下降,在Ma=6.0时,下降幅度达到最大,约为1.4%。但从工程应用的角度来看,升力提升的效果是十分可观的,在Ma=3.5~6.0时,喷管实现了正升力,即便低马赫数(Ma=3.0)仍有负升力现象,但对于巡航点Ma=6.0而言,升力提高5倍,已达到要求。

图16 截短前后喷管性能对比Fig.16 The nozzle performance parameters after cutting wall below

2.6 组合发动机喷管双通道位置布局研究

总体要求涡轮与冲压喷管的进口形状为圆形,且2个喷管进口中心线相对距离为1.73H。为保证模态转换过程喷管几何可调,将喷管前段设计为圆转方过渡段,在中间档板起始位置过渡为二元等宽喷管以便进行几何调节。

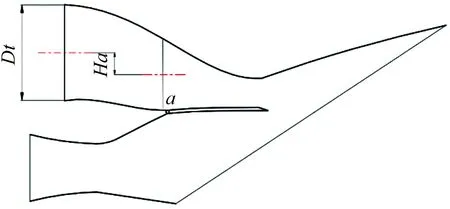

如图17所示,定义中间调节板的起始位置在a点。由于本文设计总体要求喷管长度与高度的比值为5.28,远低于常规的喷管长高比几何约束,导致喷管气动性能降低。为使涡轮发动机喷管获得更大的膨胀比,即增加共用的喷管膨胀壁面长度,现将涡轮发动机喷管圆转方收缩段出口的中心线竖直向下偏置一定距离,使中间档板的转轴前移,即改变Ha的大小,所以Ha是喷管设计中的一个重要参数。由于组合发动机在转级点附近需要较高的推力性能来保证转级的顺利,因此可以通过获得转级点最优的推力性能来寻求最佳的a点位置。选取5种不同的偏置距离Ha,并选取相同的分流板角度,保持流量相同,研究涡轮发动机喷管相对位置对组合发动机喷管性能的影响。选取模态转换Ma=3.5进行性能评估及对比分析。

图17 组合发动机喷管偏置距离示意图Fig.17 The schematic diagram of the offset distance

图18给出了冲压发动机喷管、涡轮发动机喷管、组合发动机喷管的推力系数随偏置距离的变化曲线,横坐标为偏置距离,纵坐标为喷管的推力系数。可以看出,冲压发动机喷管推力系数随着偏置距离的增加而降低,在Ha=0.3Dt时达到最低。而随着偏置距离的增加,涡轮发动机及组合发动机喷管总的推力系数呈现先增后减的趋势,在Ha=0.267Dt时,推力系数达到最大值,相较于Ha=0.3Dt时组合发动机喷管推力系数提升了约1%。由于喷管受几何尺寸限制,偏置距离改变范围较小,相应地造成性能参数的变化幅度较小,但仍可得出喷管推力性能在喷管双通道不同的位置布局情况下的变化趋势。可见偏置距离的增加,造成了分流板转轴的前移,增加了涡轮发动机喷管的面积膨胀比,在一定范围内可以提高涡轮发动机喷管的推力性能,同时势必会造成冲压发动机出口面积的减小,冲压喷管推力性能下降。而就整个组合发动机喷管的推力性能而言,存在一个合适的偏移距离Ha,使得喷管总体推力性能最优。对于本次评估的5个偏移方案,Ha=0.267Dt方案相对较优。因此,按此几何尺寸确定组合发动机可调喷管的三维气动方案,图19给出了最终确定的组合发动机喷管的三维气动方案。

图18 不同偏置距离下喷管推力系数Fig.18 The axial thrust coefficient of offset distances

3 组合发动机喷管性能分析

2.6节确定了组合发动机喷管的最终气动方案,本节通过数值计算方法对其开展详细的流场计算和性能分析,讨论了推力系数、升力、俯仰力矩随飞行马赫数的变化关系,并对飞行器在冲压模态和模态转换时组合发动机喷管的性能进行分析。

图19 组合发动机喷管三维气动方案示意图Fig.19 Three-dimensional of the TBCC exhaust system

3.1 冲压模态过程的气动性能分析

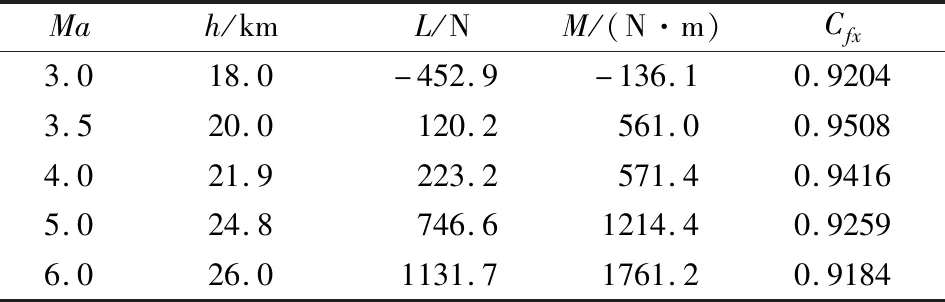

表4给出了Ma=3.0~6.0时组合发动机喷管的推力系数、升力和俯仰力矩。可以看出,随着飞行马赫数的增加,升力和俯仰力矩逐渐增加,而喷管推力系数先增加后缓慢减小。由于设计点为Ma=3.0,巡航点Ma=6.0的推力性能略有下降,但Ma=3.0~5.0时推力性能都能达到0.920以上。

表4 冲压模态时喷管性能参数Table 4 Nozzle performance parameters at supersonic mode

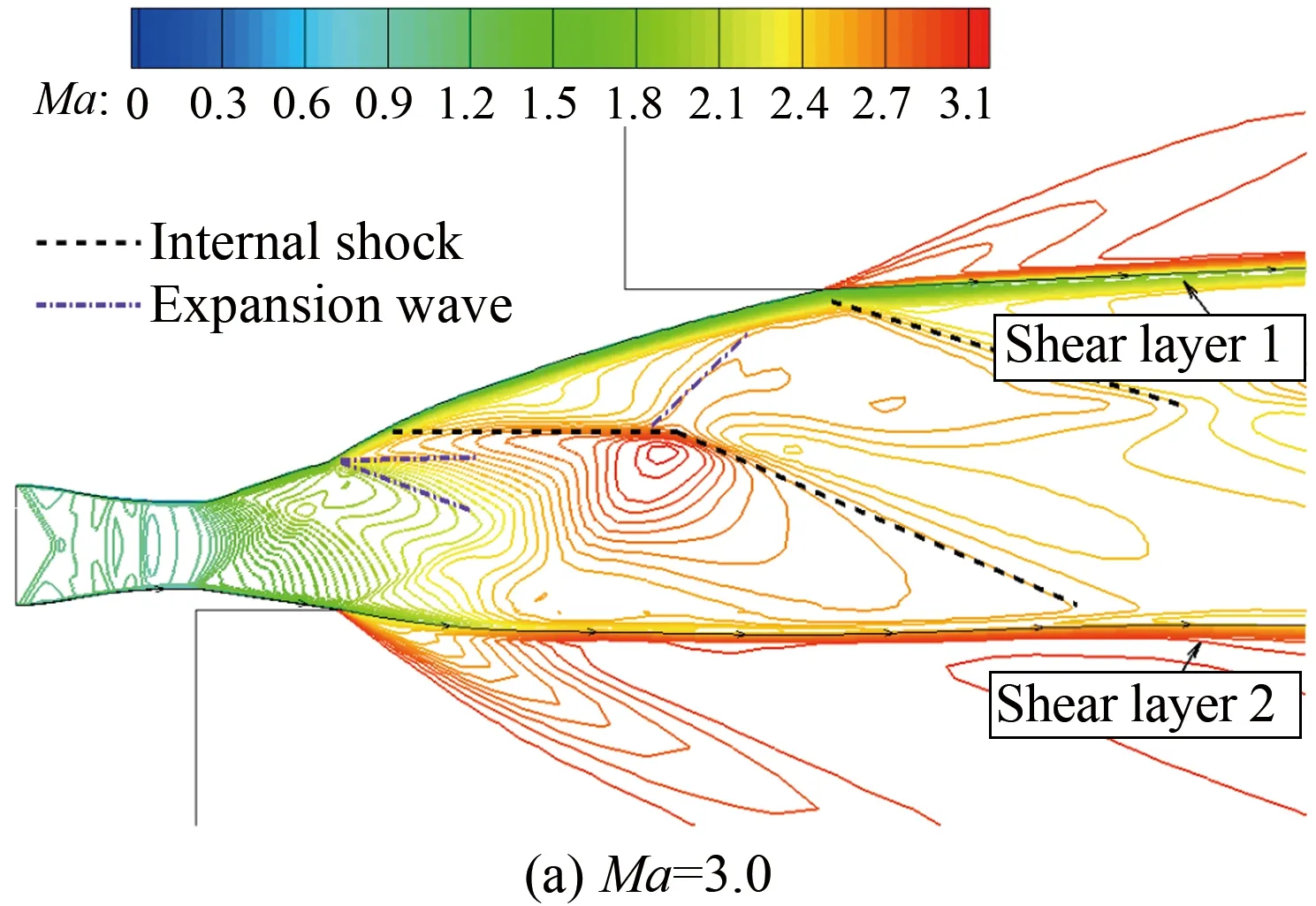

图20给出了在冲压模态过程中马赫数为3.0、3.5、4.0、5.0和6.0这5个典型工作状态下喷管对称面的马赫数分布图。从图中可以看出,冲压模态过程中排气系统的流场结构较为相似,相较于转换模态过程中的流场分布,冲压模态过程中流场结构简单,在低马赫数下冲压发动机喷管处于过膨胀状态。由于中间分流板的结构设计,在喷管上壁面有一处向上偏转,由于偏转处面积比的突增,在此处形成膨胀波,气流经过膨胀波后偏转,在下游又形成一道压缩波。气流经过激波后马赫数下降0.2左右。在冲压模态过程中,排气系统流场变化均匀,没有出现明显的流动分离现象。

3.2 模态转换过程的气动性能分析

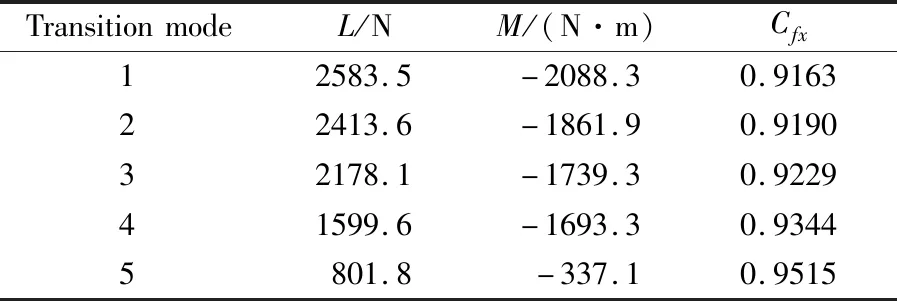

根据飞行器总体要求,喷管模态转换工作点为Ma=3.0及3.5,要求喷管能够兼顾2个模态转换点的性能。当飞行高度为20 km、飞行马赫数为3.5时,组合发动机处于共同工作状态,开始从涡轮模态向冲压模态转变,转换过程中来流马赫数保持不变,涡轮发动机逐渐关闭,冲压发动机开启工作。本节选取Ma=3.5模态转换过程进行气动性能分析,针对模态转换过程中的5个典型工作点进行数值计算。表5给出了模态转换过程中,组合发动机喷管的推力系数、升力和俯仰力矩。可以看出,随着中间分流板的偏转,涡轮喷管通道逐渐关闭,推力系数逐渐增加,俯仰力矩逐渐增加,而升力逐渐降低。这是由于模态转换过程中,2个喷管出口气流参数差异较大,2股气流相互干扰严重,最终影响到喷管的性能参数。

图20 冲压模态时喷管对称面马赫数等值线图Fig.20 Contours of nozzle Mach number at supersonic mode

表5 模态转换时喷管性能参数Table 5 Nozzle performance parameters at transition mode

图21为涡轮发动机和冲压发动机喷管共同工作的马赫数等值图。模态转换过程中,中间分流板逐渐向上转动关闭涡轮通道,喉道高度逐渐减小。涡轮喷管的进口总压逐渐降低;而冲压通道的入口气流条件保持不变。

模态转换过程中整个流场中存在复杂的激波、压缩波和滑移面现象。涡轮喷管通道内的气流在喷管出口上壁面受到远方来流的作用,在涡轮通道气流一侧产生了一道向下偏转的激波。由于2股气流的速度、密度等参数不同,两者之间形成一道滑移面(Shear layer 1)。由于中间分流板末尾起着涡轮发动机喷管喉道的作用,高温高压燃气经过分流板后继续向下膨胀,并与冲压通道的气流相互作用,形成一道滑移面(Shear layer 2)。由于气流在滑移面处产生偏转,由此形成一道向上的压缩波,并与上壁面形成的激波交汇后继续向上延伸。

图21 模态转换时喷管对称面马赫数等值图Fig.21 Contours of nozzle Mach number at transition mode

由于冲压喷管通道出口处气流与远方来流相互作用,在冲压通道下壁面出口处形成了膨胀波;2股气流之间也形成一道滑移面(Shear layer 3)。由于分流板作用,在冲压通道内形成一道向下的弱激波,并与下方的膨胀波相交后,继续向下偏转。自由来流在下唇板尾缘与冲压通道内气流相遇,在滑移面下侧产生两道激波。

随着分流板不断向上偏转,涡轮通道出口气流角度不断增加,涡轮气流逐渐向上偏转,滑移面(Shear layer 2)也随之向涡轮通道侧偏移,而冲压通道固定不变,滑移面(Shear layer 3)变化不明显。由于分流板的向上偏转,在分流板末端又产生一道向上的激波,并与涡轮喷管上壁面相交,产生一道反射激波。

4 结 论

本文对强几何约束下的小长高比组合发动机可调喷管的气动设计进行了研究,并对Ma=3.0~6.0范围内的喷管气动性能开展研究,得出以下结论:

(1) 对于强几何约束下的小长高比喷管设计,可通过降低设计点马赫数的方法改善组合发动机喷管在低马赫数飞行时的气动性能,可避免喷管由于设计膨胀面积比较大而工作压比较小,而出现严重过膨胀现象。

(2) 就本文研究的组合发动机喷管而言,在出口高度相同的情况下,侧向膨胀角度为0°时气动性能相对较优。

(3) 涡轮/冲压发动机喷管出口相对位置对并联布局的组合动力喷管转级点气动性能影响较大,就本文研究而言,可通过收缩段的偏移实现2个喷管流道设计膨胀比的调节,当Ha=0.267Dt时,组合发动机喷管气动性能相对较优。

(4) 并联式组合动力喷管的双通道气流在共同工作阶段的涡轮出口处相互干扰严重,整个过程中推力系数约为0.920;而冲压模态过程中,并无流动分离现象,流场结构相对较好,推力系数不低于0.918。