固溶温度和时效处理对TC4显微组织和硬度的影响

2021-01-12许世娇,权纯逸,杨堃

许世娇,权纯逸,杨堃

摘 要:以Ti6Al4V(TC4)退火态的合金为研究对象,在两相区以下对其进行不同温度的固溶和时效处理,利用金相显微镜、维氏硬度试验机研究其显微组织和硬度的变化。结果表明,固溶温度对显微组织影响显著,固溶时部分α相转变为β相,在冷却过程中析出二次α′相与针状β转变相,进而使硬度增加,950 ℃时最大可达到363 HV。但980 ℃時,由于针状组织长大,硬度由此下降。520 ℃时效后,由于细小分散的α相和β相,产生了弥散强化的作用,硬度进一步提高。950 ℃固溶+520 ℃时效,硬度可达398 HV,相对于退火态硬度提高了26%。文章对TC4合金进行固溶和时效热处理,研究固溶温度和时效处理对组织和显微硬度的影响规律。通过相变点以下不同温度的热处理形式获得不同的微观组织,分析组织中α、β相的形态和数量对合金晶粒度和力学性能的影响规律。

关键词:固溶;时效;微观组织;硬度

中图分类号:TG166 文献标识码:A 文章编号:1674-1064(2021)12-0-03

DOI:10.12310/j.issn.1674-1064.2021.12.005

钛合金具有强度高、耐高温、耐腐蚀等特点,在航天、航海、汽车和医疗器械、运动器材等新兴领域得到了广泛应用。钛合金在固态下具有同素异构转变,在高温下呈现为体心立方结构的β相,低温下呈现为密排六方结构的α相。根据退火后的室温组织分类,退火组织为β相的钛合金为β型钛合金;退火组织为α相的钛合金为α型钛合金;退火组织为(α+β)两相组织的钛合金为(α+β)型钛合金。

作为一种中等强度的(α+β)型钛合金,TC4主要用于制造飞机机身、机翼零件和发动机叶片等。TC4合金热稳定性好,耐蚀性优异,生物相容性好,是现阶段应用最为广泛的钛合金[1-2]。TC4性能与α+β型显微结构密切相关。密排六方结构的α相和体心立方的β相构成了TC4钛合金的基本相,两相的微观组织、比例和形貌决定了TC4的力学性能。TC4的显微组织又取决于成形工艺和热处理方式等。

钛合金的热处理主要分为:消除应力处理,目的是消除或减少加工过程的残余应力;完全退火处理,目的是获得良好的韧性,改善加工性能,便于后续加工;固溶和时效处理,目的是提高强度、硬度。固溶处理是把钛或钛合金加热、保温并快速冷却到室温的操作;时效处理则是在固溶处理后将工件在中等温度范围保温一定时间后再空冷的操作[3]。这种热处理方法可以应用于近α型合金,α型合金、(α+β)型合金和可热处理强化β型合金。因此,研究探讨固溶和时效热处理对TC4组织和性能的影响,通过固溶和时效处理改善TC4的形貌组织,进而提高综合力学性能具有重要意义。

1 实验材料及方法

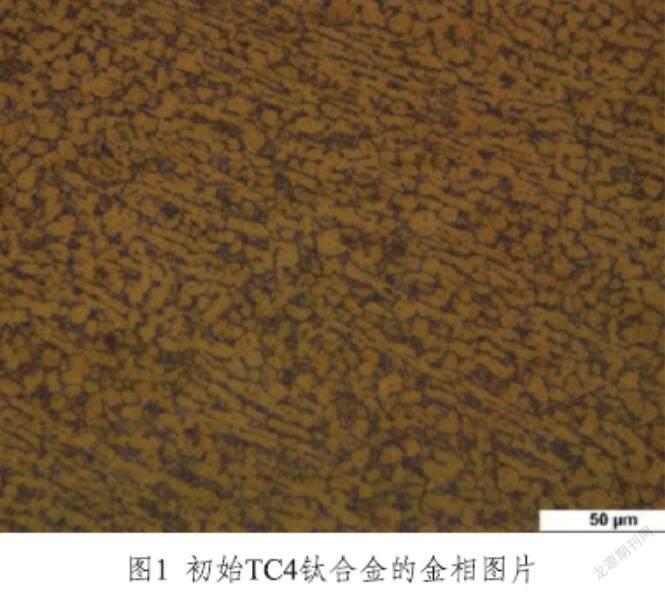

试验用的初始TC4钛合金状态如图1所示,此钛合金为退火状态下的显微组织,可见典型的(α+β)两相组织,由大量的条状初生α相(浅背景)、少量的β相(深背景)组成。原料中的主要化学成分除Ti外,还包括6.2%的Al及3.9%的V。

文章采用固溶和时效处理强化TC4钛合金,固溶和时效处理是钛合金热处理强化的一种主要手段,钛及钛合金进行固溶处理的目的是保留可以产生时效强化的亚稳定相。

对于(α+β)型钛合金,固溶处理的目的是保留马氏体α′相或少量的亚稳定β相。固溶处理温度通常选择在(α+β)两相区之内,即低于β相变点40 ℃~100 ℃。此时可得到一定比例的初生α相β相,β相在随后的快速冷却中产生亚稳定相,冷却方式一般需要水淬。必须强调指出,这类合金在淬火时一定要迅速进行,延时淬火时间,产品温度迅速降低,α相将首先在原始β相晶界上生核并长大,影响淬火状态的力学性能。通常要求淬火延误时间不能超过10秒。此外,对形状复杂的工件还要注意防止淬火变形,淬火后采用的时效处理,一般温度为450 ℃~550 ℃,这是一个相当复杂的过程,淬火高温加热时残留的α相保持不变,β相根据合金成分不同可转变成α、α′、β等亚稳相,这些亚稳相在时效过程中转变成弥散的(α+β)相,使合金显著强化[4]。

根据以上分析,对初始TC4退火态钛合金进行相变点以下不同温度(910 ℃、950 ℃、980 ℃)的固溶处理,固溶处理的时间由TC4合金的厚度决定,固溶处理后进行快速水冷。时效处理全部采用520 ℃×3 h,水冷。对不同温度固溶和时效后的TC4合金,分别用光学显微镜进行金相测试(腐蚀液采用氢氟酸和硝酸的水溶液),用0.5 kgf的试验力测试显微硬度,并分析经过固溶和时效热处理后,TC4的显微组织和硬度主要变化,进而得出相应规律。

2 实验结果及分析

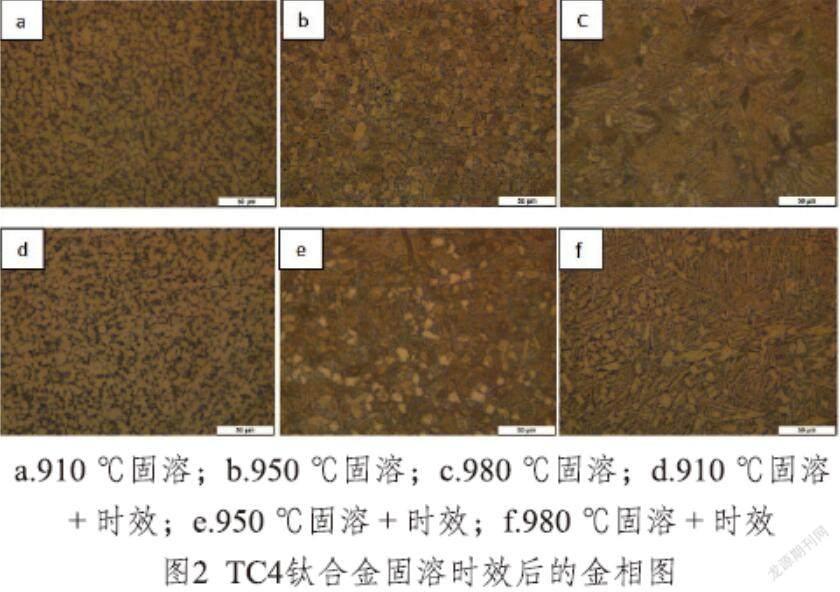

不同温度(910 ℃、950 ℃、980 ℃)的固溶处理和相应时效处理后(520 ℃×3 h)的金相显微组织如图2所示。由图可知,在经过(α+β)两相区固溶处理后,试样的组织主要为分布较为均匀的α相和少量转变β相组成。

a.910 ℃固溶;b.950 ℃固溶;c.980 ℃固溶;d.910 ℃固溶+时效;e.950 ℃固溶+时效;f.980 ℃固溶+时效

如图2a所示,在910 ℃的温度下进行固溶,保温时间为1 h,α相多为粗大的条状组织,且体积含量占总体的70%左右,同时存在一些针状的转变β组织,这是钛合金等轴组织的特征[5]。这是因为,910 ℃处于(α+β)两相区温度内,在两相区的温度加热,保持一定时间并淬火后大部分α相被保留了下来,溶解成为高温过饱和固溶体,又因为冷却方式采用的是水冷,冷却速度非常快,β相的临界转变速度远低于水冷速度,少部分不稳定β相转变α相时遇到阻力,而是形成其他的中间产物针状马氏体α′和亚稳相β[6-7]。

根据图2b可知,当固溶温度上升到950 ℃时,试样的显微组织已接近双态组织。初生α相体积含量有所减少,细小β相逐渐增多,即发生α→β的转变,部分α相转变为β相。同时在冷却过程中开始析出二次α′相。α′相与针状β转变相相间混合分布,形成网篮状组织。从图中金相组织也可看出,其中β转变组织的体积分数相比于910 ℃固溶时有一定的升高,这说明随着固溶温度的升高,钛合金的显微组织从等轴组织向双态组织转变。

在β相变点附近980 ℃时,如图2c所示,β转变相在金相组织中的体积分数又进一步增加。这是因为980 ℃的高温已经十分接近β相区,加快了α相向β相转变的进程,针状组织长大,β相的晶粒大小为10μm~20 μm,并形成大量网篮组织,向魏氏组织转变[8],表明TC4合金随温度的升高,初生α相的体积含量继续减少,即发生α→β的转变,部分α相轉变为β相,同时在冷却过程中析出二次α相。

对910 ℃、950 ℃、980 ℃固溶后TC4合金进行520 ℃×3 h的时效处理,时效后的组织如图2中d、e、f所示。金相显微组织主要为双态组织,此双态组织由α相、条带状次生α′相及β相组成。时效后的α相体积分数占比与相应温度固溶处理后的占比差别极小,金相显微组织微观形貌与构成也是非常相似。

在时效过程中,β相和马氏体α′相呈亚稳态,并逐渐析出条状α相。520 ℃时效时,部分马氏体分解不充分,金相显示存在些许针状组织。这是因为实验时采用水冷作为固溶和时效处理的冷却方式,通过快冷的冷却速度得到了亚稳态的α′相和β相,而这些亚稳态的α′相和β相经过进一步的时效过程后,分解为十分细小的α和β相,这些细小的相弥散均匀分布,对合金起到弥散强化作用,弥散强化不但能够使TC4合金保持一定的塑性,还提高了合金的强度和硬度[9]。

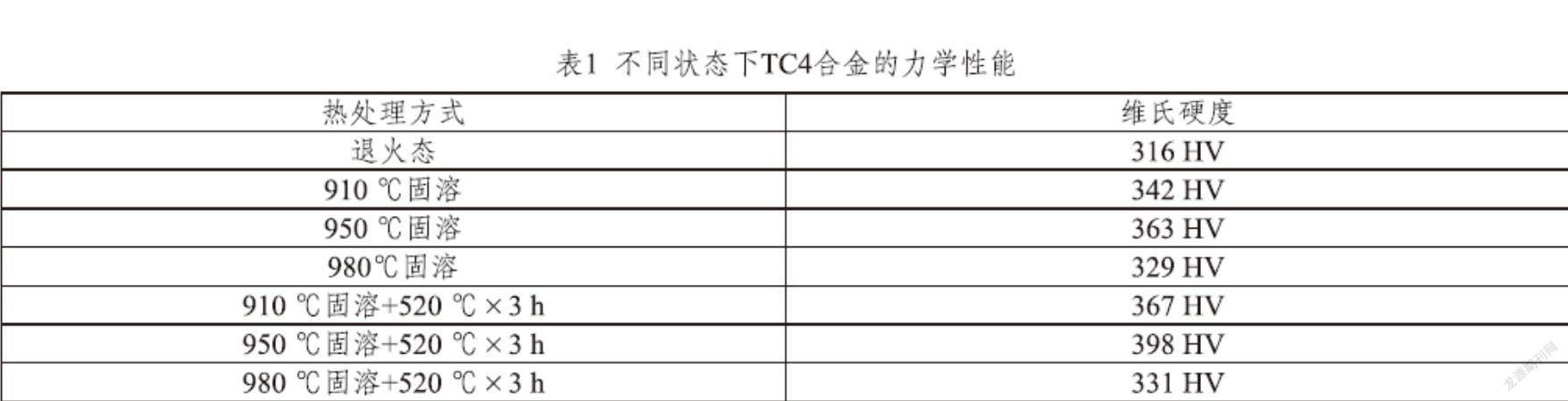

对退火态、固溶、时效处理后的试样分别进行硬度测试,如表1所示。从表中可看出,固溶处理时,温度对TC4合金的硬度影响十分显著。910 ℃的固溶温度时,TC4合金的显微硬度为342 HV;固溶温度为950 ℃时,其显微硬度为363 HV;固溶温度为980 ℃时,其显微硬度为329 HV。钛合金的α相和β相对钛合金力学性能有着不同的影响。初生α相的形貌、比例和尺寸对钛合金的塑形大小有着一定的联系,而β转变相则对钛合金的强度和硬度有着显著影响。在(α+β)两相区进行热处理,显微组织结构组成主要为α、α′、β初生、β转变相。由于马氏体α′相内部存在高度的位错和大量的孪晶组织,晶格畸变程度相对于α相严重得多,从而硬度和强度得到了提升[10]。退火态加热到910 ℃固溶时,形成的部分α′马氏体相使硬度得到了显著提高,从316 HV提高到342 HV。当固溶处理温度升高到950 ℃,由于α′针状马氏体组织的体积分数占比提高,硬度进一步提高。而温度升高到980 ℃时,由于接近β相区,合金中的晶粒明显粗化严重,晶粒越大强度越低,所以硬度显著下降[11]。

经过520 ℃的时效处理,合金的显微硬度相比于单纯固溶态时显著升高,这是由于固溶后组织为均匀分布的等轴α相,呈针状或条状的次生α′相,及存在于α相间的β转变相。β转变相和马氏体α′相呈亚稳状态,在时效过程中分解为十分细小的α和β相。随着时效过程的进行,这些细小的α和β相逐渐增多,并且均匀、弥散分布在初生α相间,从而产生弥散强化作用,合金的硬度逐渐增大[12]。

通过以上分析,可以得出退火态TC4合金在两相区热处理的最佳工艺参数为950 ℃固溶处理+520 ℃×3 h,采取此工艺参数进行固溶时效处理后能使强度和硬度都得到最大的提高。经此工艺参数热处理后的TC4钛合金的维氏硬度值为398 HV,相比于退火态TC4钛合金的316 HV,硬度提高了26%。

3 结语

文章研究了固溶处理和相应时效处理对TC4钛合金显微组织和硬度的影响及其规律,结论如下:

第一,TC4退火态钛合金可以通过热处理改变组织形貌,进而影响强度和硬度。固溶处理选择在两相区进行,目的是保留一定量的马氏体α′相或少量的亚稳定β相。在520 ℃进行时效处理后得到弥散强化后的合金组织。

第二,固溶时部分α相转变为β相,在冷却过程中析出二次α′相与针状β转变相。并随着温度的升高,转变组织逐渐增多,在980 ℃时,组织粗大形成维氏组织。随着固溶温度的升高,硬度先增加后减小,在950 ℃时达到最大值。

第三,TC4经过520 ℃时效后,由于细小分散的α相和β相,产生了弥散强化的作用,硬度进一步提高。

第四,经过实验得出,要获得最好的硬度,应采用950 ℃固溶处理+520 ℃×3 h的时效处理,此时的硬度值为398 HV。相比于退火态TC4钛合金,硬度提高了26%。

参考文献

[1] 侯红亮,李志强,王亚军,等.钛合金热氢处理技术及其应用前景[J].中国有色金属学报,2003,13(3):533-549.

[2] 曹春晓.一代材料技术,一代大型飞机[J].航空学报,2008,29(3):701-706.

[3] 刘婉颖,朱毅科,林元华,等.热处理对TC4钛合金显微组织和力学性能的影响[J].材料导报,2013,27(18):108-111.

[4] 马永杰.热处理工艺方法600种[M].北京:化学工业出版社,2008.

[5] 李静,朱知寿,王新南,等.准β热处理工艺对TC4-DT钛合金裂纹扩展行为的影响[J].稀有金属,2017,41(7):745-750.

[6] 景然.固溶时效对TC4合金组织与性能的影响[J].金属热处理,2018,43(8):152-156.

[7] 王晓燕,刘建荣,雷家峰,等.初生及次生α相对Ti-1023合金拉伸性能和断裂韧性的影响[J].金属学报,2007,43(11):1129-1137.

[8] 谭国寅,吴云峰,杨钢,等.固溶时效工艺对TC4钛合金冲击性能的影响[J].铸造技术,2016,37(5):902-903.

[9] 张贵华.TC4—DT钛合金的高温形变及热处理行为研究[D].南昌:南昌航空航天大学硕士论文,2015.

[10] 徐坚,王文焱,张豪胤,等.固溶时效工艺对TC4钛合金组织及性能的影响[J].2014,24(5):29-32.

[11] 王晓晨,郭鸿镇,王涛,等.热处理对β相区形变热处理TC21钛合金锻件组织性能的影响[J].航空材料学报,2012,32(1):1-5.

[12] 王悔改,冷文才,李双晓,等.热处理工艺对TC4钛合金组织和性能的影响[J].热加工工艺,2011,40(10):181-183.