基于UG的头帽塑料模具设计及CAM加工*

2021-01-12陈森林

陈森林,徐 滨

(合肥职业技术学院,合肥 238000)

0 引言

近几年,我国经济发展迅速,带动了工业化进程飞速发展。随着社会的不断发展,人们对塑件的品质要求急速提高,然而传统的加工方法已经无法满足产品的尺寸进度和形位公差精度要求。NX10.0软件设计电脑辅助设计[1]、编程和模拟仿真加工的一种工具,能够绘制出形状复杂的各种实体模型,该软件在模具设计产业中已经得到广泛运用,而且NX10.0软件拥有注塑模具设计模块、CAM编程模块和加工程序仿真模块等一系列功能,降低了设计人员的工作强度,降低成本,提升了模具设计能力[2]。

本文主要通过NX10.0软件,详细阐述一模多腔多品种塑料模具的模型设计与CAM数控加工过程。

1 塑料模具工艺设计

1.1 分型面的选择

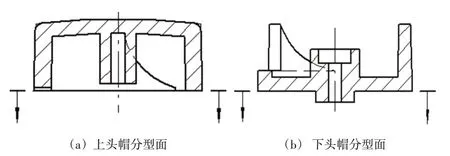

塑件的名称为头帽,外表面质量要求较高。在确定分型面的问题上,必须遵循塑模设计原则,按照下列要求选择分型面:(1)不影响塑件的外观质量;(2)便于清理毛刺和飞边;(3)对塑模有很好的排气效果;(4)塑料产品要随着动模一起被拉出,有利于拿出产品,选择产品最大的轮廓部位作为分型面。具体情况如图1所示。

图1 头帽塑件分型面

1.2 浇注系统的设计

1.2.1 主流道设计

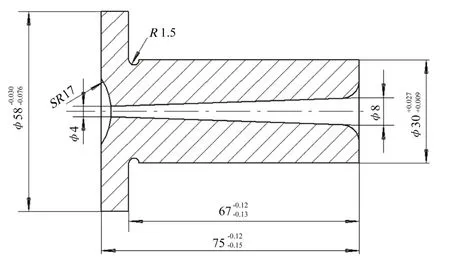

通过前面所查的资料能够得到,SZ-100/80注塑机喷嘴的大小是φ3 mm,其球面大小是SR10 mm。查阅设计手册上的相关资料得到,主流道入料口球面尺寸SR=SR0+(1~2)=11~12 mm,最终取尺寸数值为12 mm。主流道入料口的尺寸等于喷嘴的直径加上1 mm,得到入料口直径为4 mm。

图2 头帽模具浇口套平面图

把主流道的形状加工成圆台形,是方便让浇注系统中的废料从浇口套中退出,一般其斜度值为2°左右。根据验算结果,知道主流道的最大尺寸为φ8 mm。把主流道和分流道的相交位置加工成圆角过渡,其圆角大小为5 mm。因为主流道在注射成形的过程中会发生磨损,为了方便替换损坏的浇口套,一般情况下,会将其加工成容易拆装的模式,且浇口套的大小要按照标准定制,如图2所示。

1.2.2 分流道设计

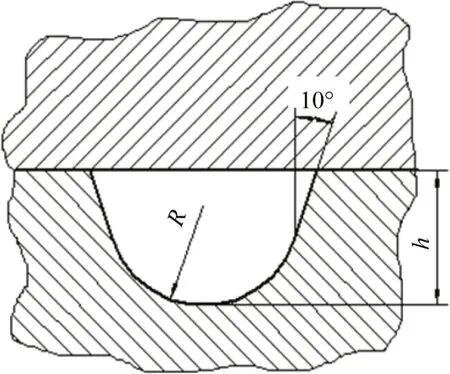

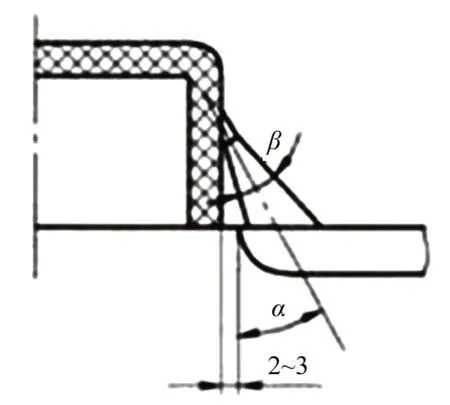

由于头帽产品是小型零件,其结构并不复杂,所使用的原材料充模效果良好[3],故能够使用潜伏式浇口的进料方式。因为U 形截面的分流道加工和流动性能比较好,所有分流道选用U 形结构。通过查询塑料模具手册可得,分流道断面的尺寸为R6 mm,深度为8 mm。分流道的断面结构如图3所示。

图3 分流道的断面结构

1.2.3 浇口的设计

因为头帽产品的外表面要求光滑且无毛刺,所以要选择一个比较隐蔽的地方作为浇口位置[4]。同时,也应尽量使模具结构简单。

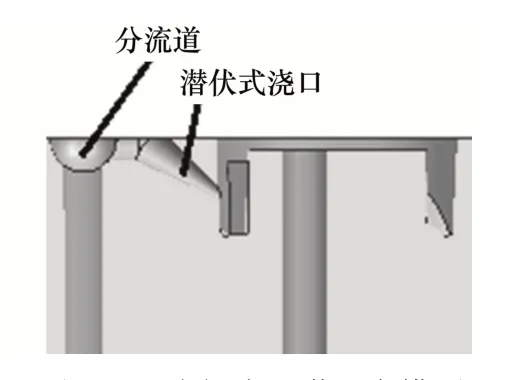

为了提高塑件自动化程度和生产率,减少分型面的数量以及保证塑件表面质量,决定采用潜伏式浇口来生产该塑件;潜伏式浇口是一个结构比较复杂的浇口,是点浇口通过变形而得到的[5]。潜伏式浇口设置在不影响塑件精度的位置上,在开模时,浇口凝料随着塑件一起从分型面被拉出。在注射时,熔融的塑料经过推杆或拉料杆注射到塑模的腔体中,这种注射形式会减少一个分型面,简化模具结构。

上头帽浇口潜入定模,下头帽浇口潜入动模,图4、5所示分别为上头帽和下头帽的腔体形状,并标出了分流道和潜伏式浇口的具体位置。具体潜伏式浇口形状的尺寸参数如图6所示。

图4 上头帽浇口潜入定模图

图5 下头帽浇口潜入定模图

图6 潜伏式浇口的尺寸参数

图7 模具型腔布置图

1.3型腔的布局

因为头帽产品的结构像一个圆盘,各个位置上的尺寸基本相同,且头帽产品的形状较简单,不需要侧抽芯与分型机构[5],所以型腔的排列方式采用了一副模具、四腔和双品种布置方式。在模具腔体中分别有2 个上头帽和2 个下头帽塑件,而每个装配体只需要一个上头帽和一个下头帽,因此,该塑料模具在一次成型周期中,可以为装配体提供两套上(下)头帽塑件,使不同的塑件同时生产在一副模具中,提高了模具的生产效率,具体塑料模具型腔分布形式如图7所示。

1.4 模具型腔壁厚的确定

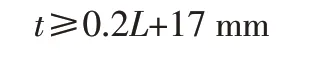

塑模腔体尺寸计算方法有强度、刚度和经验法,这里选取了经验法,通过查询相关塑模标准,得到塑模腔体的壁厚,并选择较合适的模架,利用公式计算出型腔尺寸参数。

式中:L为型腔内形尺寸,mm。

代入数据得t≥0.2×24 mm+17 mm≈22 mm。根据经验可选t=22 mm;两个型腔之间壁厚为20 mm。

1.5 注塑模具型腔尺寸选定

该模具型腔直径为φ24 mm,型腔壁厚尺寸为22 mm,综合以上数据,查阅相关塑料模具设计手册,确定动模部分模板的总体尺寸为W×L×H,其中W=110 mm,L=110 mm,H=35 mm,如图8所示。

2 塑料模具CAM编程加工

(1)根据头帽塑件的结构形状,绘制塑模型芯和型腔的空间立体图形

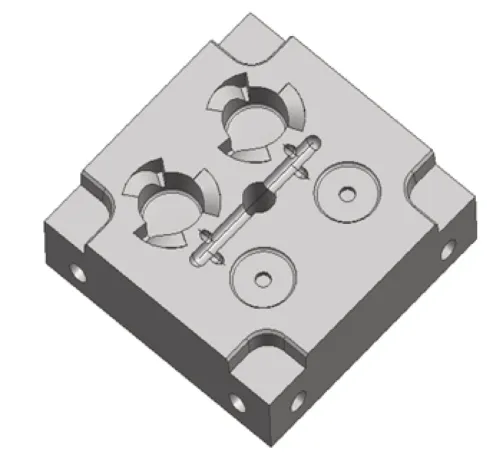

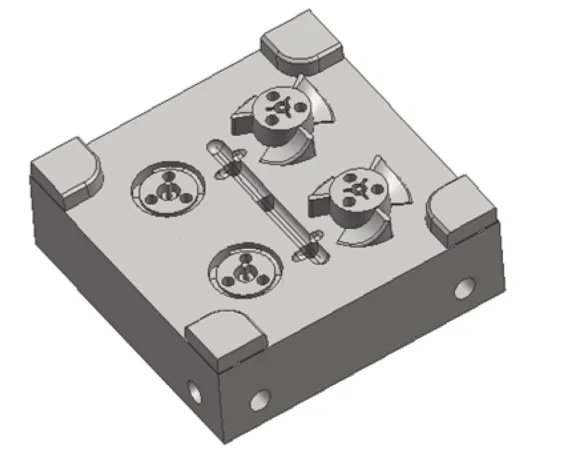

对于模具型芯和型腔的长宽高尺寸参数,已经进行了理论计算,塑料模具型腔板(下模仁)尺寸为:110 mm×110 mm×35 mm;塑料模具型芯板(上模仁)尺寸为:110 mm×110 mm×30 mm。该模具型芯和型腔三维模型是运用UG NX10.0三维建模软件建立的,其详细的建模过程和头帽塑件的建模过程类似,此处不再赘述。具体头帽塑料模具型芯和型腔的三维模型如图9、10所示。

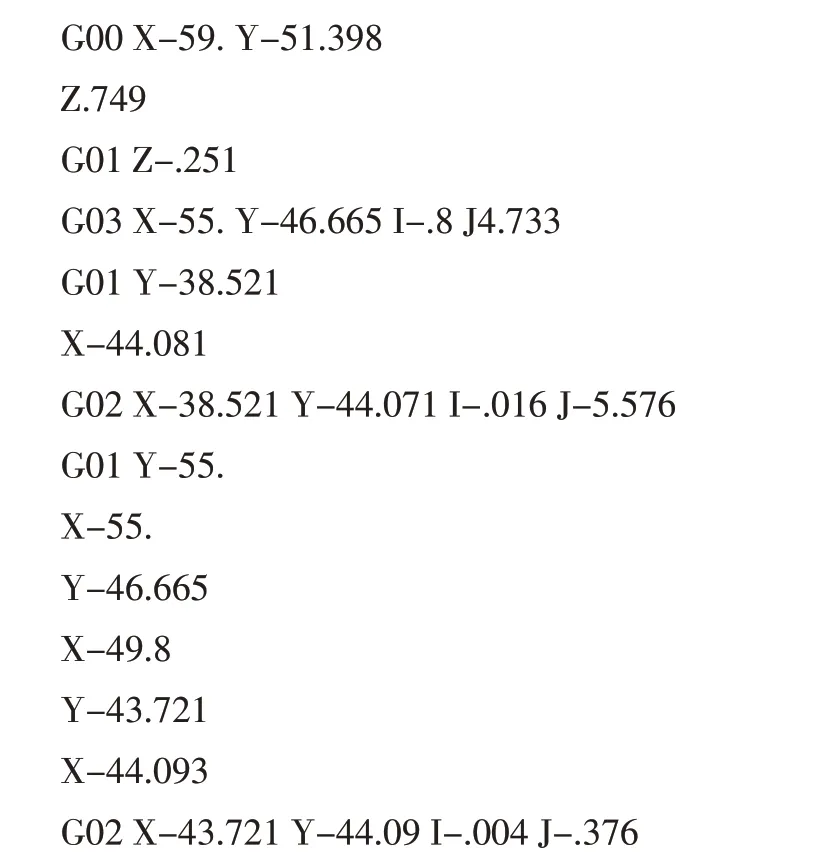

(2)利用UG NX10.0 软件编写塑料模具型芯和型腔刀路,并生成其数控加工文档

头帽塑件模具的型芯和型腔三维模型绘制好以后,运用UG NX10.0编制模具加工程序[6]。这里列举头帽塑件模具型腔的数控编程方法,此数控编程包括平面铣削和型腔铣削方法。具体编程刀路如图11、12所示(只列举了2个刀路图)。

图9 头帽塑件模具型芯三维模型

图10 头帽塑件模具型腔三维模型

图11 头帽塑件型腔粗加工刀路图

图12 头帽塑件型腔半精加工刀路图

由于全套数控铣削程序非常多,此处不作详细阐述。下面,仅列举头帽注塑模具型腔(下模仁)粗加工数控程序的一部分,G代码程序文件[7]如下。

此处主要运用了UG NX10.0 中的编程(CAM)方法,通过一系列较复杂的操作,生成模具腔体(下模仁)粗加工刀路。对所编程的刀具路径进行仿真模拟,在仿真的过程中如果发现不合理的刀路编程方法,那么将会得到及时地修改,力争把实际操作中遇到的质量问题解决在模具设计初始阶段。这样不仅会降低模具返修的机率,还会较大程度地提高企业的经济效益[8]。

3 结束语

本文运用NX10.0 软件设计一模多腔多品种的塑料模具,并利用该软件的CAM编程功能,编辑了头帽塑料模具的数控加工程序,缩短了塑料模具的设计周期,提高了模具的生产效率,但是对于塑料模具结构设计,还存在着很大的优化空间。