不锈钢激光切割加工工艺优化及表面质量研究*

2021-01-12林锦明顿亚鹏杨艳艳汪宏真

林锦明,姜 超※,顿亚鹏,杨艳艳,汪宏真

(1.机械科学研究总院海西(福建)分院有限公司,福建沙县 365500;2.湖北汽车工业学院,湖北十堰 442002)

0 引言

目前材料加工和制造对几何精度、表面质量、微尺寸等方面逐渐有较高要求,工业领域制造已经逐步转向采用先进制造方法[1-3]。激光切割技术是一种在材料加工领域中先进的热切割技术,以其切割速度快、切缝质量好、加工效率高等优点,已广泛应用于航空航天、船舶制造、医疗器械等各种工业领域的材料加工。激光切割过程是一个热输入受控的非接触过程,高能密度激光束聚焦在工件表面,通过熔化或蒸发材料来去除材料[4-7]。与激光束同轴输送的气体射流,协助将蒸发和熔化的材料从切割区喷射出来。不锈钢是一种重要的工程材料,其氧化物熔点高、黏度低,不易被氧基燃料火焰法切割,但适合激光切割。Tamura等[8]使用30 kW高功率光纤激光器成功地切割了厚度为300 mm 的不锈钢和碳钢板;Chagnot等[9]用8 kW的Nd∶YAG激光和自主研发的切割头成功切割最大厚度为100 mm的不锈钢板。

1 激光切割机理

激光切割分为熔化切割、氧化熔化切割、气化切割、控制断裂激光切割和激光烧蚀切割等形式[10-11]。当高功率激光通过透镜聚焦在材料上时,能瞬间注入材料之中,进而使材料发生熔化、化学键断裂以及蒸发等变化。高压辅助气体将蒸发和熔化的材料从切割区喷射出来。最终完成对材料的精确切割。F O Olsen[12]研究得出在激光切割中,每个脉冲都必须有足够的能量和足够高的峰值强度,足以加热熔化一定体积的材料并克服传导损耗。大多数材料在熔化阶段被喷射出来,只有一小部分以蒸汽形式被去除。当局部蒸发压力超过切割气体压力时有助于材料的去除,并减少切口前沿的金属层厚度,从而改善能量通过熔融层传导进入切口前方固体材料。

在激光气化切割中,聚焦的激光束作用在材料表面会形成一个小孔,其表现为一个黑体,使吸收率增加,进而使孔洞变深,并使用辅助气体将材料蒸汽吹出切口。气化切割一般用于切割木材、高分子聚合物、橡胶等非金属材料上,因其在加工过程中可避免过度熔化,能够获得非常高质量的切割边缘[13]。

在激光熔化切割中,激光束作用的材料发生熔化,在达到气化状态之前,使用氮气或者氩气辅助气体加压射流将材料从切口中移除。气流通过喷嘴形成的喷射方向与激光同轴,可达到超音速束流[10]。激光熔化所需功率约为激光气化切割所需功率的1/10。如果所提供的辅助气体为氧气,与熔融板材发生放热反应,速度比熔化切割速度最多可高出6倍之多,则该过程称为氧化熔化激光切割。

在控制断裂激光切割中,材料被加热后产生高温,激光光斑附近的应力是压缩的。激光束通过后,这些压缩应力松弛,并产生局部残余拉应力[14],起到了减压的作用。由于应力的作用,裂纹沿激光光斑方向继续扩展,导致工件材料沿激光束路径分离。切割过程可分为3个阶段。起始阶段,断裂是由试样边缘的拉应力引起;第二阶段是稳定生长阶段,激光光斑附近的应力高度压缩。激光通过后,材料的塑性压应力得到松弛,并产生残余拉应力,使材料的断裂由上到下表面扩展;最后阶段是不稳定断裂阶段,裂纹尖端附近的应力完全是沿厚度方向的拉应力,使裂纹扩展不稳定。这种激光切割机制一般用于切割厚陶瓷基板[15]。

激光烧蚀切割的机理与其他切割完全不同,来自激光的紫外线脉冲被有机材料吸收,激光束打破材料的化学键,直到分解成其化学成分。因此,可以逐层移除微米厚材料的一小部分,近年来激光烧蚀技术在服装行业得到了广泛应用[16]。

2 激光切割不锈钢工艺

Cristina Anghel 等[17]基于响应面方法进行激光切割304 不锈钢微型齿轮的研究,优化激光参数获得最佳值平均粗糙度。通过SEM 观察,表面均匀,顶部有轻微的编织图案,底部有小的浮渣附着,表面无裂纹和麻点,表明最佳参数下切割出良好的表面形貌。李永亮等[18]采用格拉布斯异常值检验方法和最小二乘法完成切缝宽度、表面纹理最大峰值、挂渣量数据处理,基于响应面法得到表面切缝宽度、表面纹理最大峰值和挂渣量3 个响应目标的预测函数,确定了3 mm 厚304不锈钢激光切割的最佳工艺参数。

E Fallahi Sichani等[19]研究了高速切割情况下等离子体形成的风险,不锈钢激光熔切过程中等离子体的形成与辅助气体的类型有关,与切割材料无关。切割速度的增加导致了过程前沿的倾斜增加,增强了从熔池到辅助气体的热传递。切割前倾角增大使辅助气体与熔池的接触面积增大,增强了熔池向辅助气体的传热。研究发现等离子体形成会损坏喷嘴和切割头等光学元件,并且降低了作用在材料上的激光强度,影响切割质量。

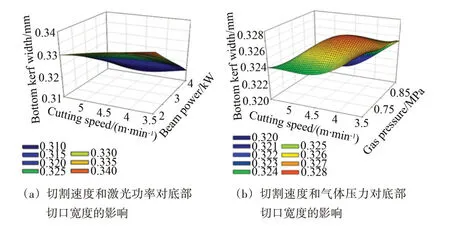

K Rajesh[20]研究了激光切割速度、辅助气体压力、激光功率等工艺参数对304不锈钢切缝宽度和切割边缘质量的影响。建立L27 正交阵列实验,进行方差分析,利用多元回归分析方法建立了预测模型,发现激光功率是切割质量的主要影响因素,其次是切割速度和气压。通过回归模型发现切缝宽度随切割速度和激光功率的增大而增大,激光功率为600 W,切割速度为2000 mm/min,气体压力为0.05 MPa时,切缝宽度最小。史尧臣等[21]采用YAG 激光切割1 mm 高锰低镍不锈钢薄板,利用正交试验设计中直观分析与方差分析了不锈钢板切缝宽度数据,得到影响切缝宽度的参数顺序从大到小依次为激光功率、脉冲宽度、重复频率,且由F 检验法可知激光功率对上切缝宽度影响更为显著。A Parthiban 等[22]研究了不锈钢薄板切口宽度达到最小的切割质量,利用响应面法导出的上下切缝宽度响应方程,可以在实验范围内成功地预测任意组合CO2激光切割参数下的上下切缝宽度。如图1(a)所示,顶部切口宽度随着光束功率的增加而逐渐增加。如图1(b)所示,随着光束功率和气压的增加,顶部切口宽度逐渐增大,在高功率3.5~4 kW时顶部切缝宽度最大。如图2(a)所示在最大切割速度和光束功率下,底部切口宽度最小。如图2(b)所示中等切割速度和中等气压下,底部切口宽度最大。

图1 顶部切口宽度的响应面图

图2 底部切口宽度的响应面图

K Abdel Ghany 等[23]利用脉冲和连续波Nd∶YAG 激光束以及氮或氧辅助气体,分别对1.2 mm奥氏体不锈钢板材进行激光切割工艺参数的优化。研究发现切割质量主要取决于切割速度、切割方式、激光功率、脉冲频率和聚焦位置。氮比氧具有更亮、更光滑的切割面和更小的切缝,但不经济。提高切割频率和切割速度会降低切割面切缝宽度和粗糙度,而提高功率和气压则会提高切缝宽度和粗糙度。冯巧波等[24]采用YAG脉冲激光切割1 mm 304不锈钢,建立L9(34)正交实验发现电流增大会使切口下表面挂渣量变大,如图3 中:(1)、(2)所示试样切割电流100 A,(7)、(8)所示试样切割电流140 A,宏观观察发现挂渣较大且长;脉宽变大,端面粗糙度显著变大,(1)所示试样的脉宽0.5 ms,(9)所示脉宽1 ms;而电流、频率和切割速度变大,端面粗糙度呈现先减小后增大现象。

图3 切口端面挂渣结果

Ambar Choubey 等[25]研究了脉冲Nd∶YAG 激光切割304 厚不锈钢板材在干燥空气和水下环境的工艺优化。研究发现,通过将脉冲持续时间从14 ms 增加到20 ms,样品的切割速度提高到3倍左右。与干燥的空气环境相比,水下切割的切缝宽度、HAZ和成渣的黏性都略有降低。

Sangwoo Seon 等[26]用6 kW 光纤激光器对厚60 mm 不锈钢板进行了切割性能研究。研究发现在等待时间内,对工件进行预热和提高步进式切割速度比恒速切割效果好。当施加等待时间时,初始切割性能有所提高,但对切割条件非常敏感,不能有效地应用于厚钢板的切割。Seong Y Oh[27]用6 kW光纤激光器对厚60 mm 不锈钢进行激光切割,研究喷嘴几何结构对激光切割精度的影响。结果表明,利用超音速喷嘴对厚60 mm不锈钢激光切割质量较好。

3 激光切割不锈钢表面质量

Jetro Pocorni 等[28]研究了光纤激光切割前沿的形态,并利用高速成像技术对切割前沿的流体动力学进行了研究。研究发现在激光切割过程中,熔体膜在切割前沿的形态和流动特性会影响切割质量,如切割边缘粗糙度和熔渣。图4 所示为CO2和光纤激光切割前沿的显微形貌,从图中可观察出CO2和光纤激光器的切割前沿几何形状有根本的不同,当使用CO2激光时,熔体/固体和液体/气体的界面都更光滑。光纤激光氮气辅助切割过程中熔体流动是高度不稳定,产生的切割前沿被缓慢移动的驼峰覆盖,导致切边平整度降低。

图4 CO2和光纤激光切割前沿的显微形貌

Krzysztof Jarosz 等[29]通过激光切割AISI316L 不锈钢研究切割速度对热影响区(HAZ)和表面粗糙度的影响,发现切割速度减小,HAZ宽度会变大,使用最高的切割速度(v=16.5 mm/s)可以产生具有良好粗糙度和可忽略的热影响区的切割表面。孙健峰等[30]在对316 L不锈钢薄板进行激光切割过程中,建立满足气化切割条件的材料物性、成型参数与切缝宽度之间的数学模型并验证准确性,发现切缝缺陷主要由重铸层中热裂纹、金属颗粒的刮渣和波浪条纹组成。

D F Pessoa等[31]讨论了用激光切割奥氏体不锈钢制成薄板试样的疲劳行为。分析结果表明,激光切割产生3 种宏观缺陷,分别为沿切割面呈明显的凸起、切割边缘下方有毛刺以及重铸层与基体材料界面处有气孔等缺陷,从图5可以发现在切割过程中,一部分排出的熔化材料在切割边缘的下侧以浮渣的形式凝固。从图6可以发现切割边缘上重铸层内部有气孔的缺陷。毛刺的切口效应和气孔产生的切口效应降低材料疲劳寿命。Erica Librera等[32]研究CO2和光纤2种激光切割技术在切割边缘质量上的差异。通过变焦距显微镜获取切缝三维表面,并利用面粗糙度参数对激光切割边缘的表面质量进行分析评价。

图5 切口下侧近表面材料形貌的扫描电镜显微照片

图6 切口的近表面和4 mm厚试样重铸层的内部缺陷的光学显微镜照片

4 结束语

本文阐述了在激光切割不锈钢领域国内外学者的研究进展,研究学者针对不锈钢激光切割工艺优化及质量评价,通过不同的实验设计及表征形式进行了多维度的实验研究。通过以上讨论得出下列结论。

影响激光切割质量的参数有激光参数(如激光功率、波长、模式等)、材料类型及板厚工艺参数(如脉冲宽度或持续时间、脉冲频率、电流、切割速度、辅助气体类型和压力等)。激光切割参数对切割质量的影响可以从上下切口宽度、切口锥度、表面粗糙度、重铸层、浮渣和热影响区等基本特征进行评价。

在激光切割过程中,实验优化技术及建模分析愈发频繁应用于优化求解及工艺参数的影响研究。在以后研究中,仍需继续开展激光切割机理分析,进一步开展大功率激光切割厚板材的实验研究,针对激光切割过程中的气体动力学及材料热力学进行建模,对温度场和应力场进行数值模拟分析,建立激光切割不同厚度和类型板材的理论基础。