基于SolidWorks某水下航行器壳体有限元分析

2021-01-12关文信

关文信

(广东明华机械有限公司,广东佛山 528231)

0 引言

自主式水下航行器(AUV)具有活动范围大、潜水深度深、可在复杂地形海域中作业的优点,可用于海洋资源勘探、水下安装维护、军事侦察和攻击等领域[1]。水下航行器一般在高压、高湿的水下环境中工作,其壳体结构需同时满足耐压性和密封性,故加工壳体所要求的工艺和精度很高,制造成本高昂。在水下航行器产品设计过程中需要更多地考虑其壳体结构的力学性能,保证结构设计的合理性,以助于减少设计人员工作量、缩短研发周期、降低生产成本、提高成品安全性和可靠性。

利用有限元分析软件,对某在研水下航行器的壳体结构进行仿真分析,可验证在外界水压作用下壳体内部的力学特性。在有限元分析的基础上,对所设计对象进行动静态力学特性的评判和校核,以便对不合理的设计参数进行修正,得到较优化的设计方案,为以后进行成品分析打下基础,达到减少人力和物料消耗的目的。

1 基于SolidWorks的实体建模

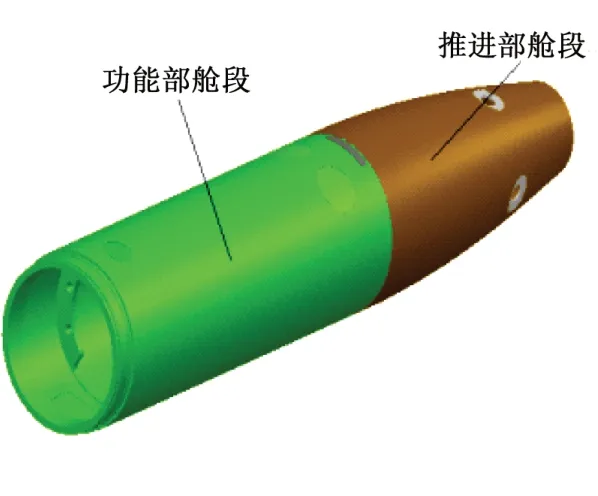

所设计的水下航行器壳体采用回转体外形[2-3],回转体壳体在水下均匀外压下只产生均匀收缩变形,壳体内部只有均匀压缩应力而无弯曲应力[4]。通过SolidWorks2018软件创建各部分三维模型并组装成形。三维实体模型由功能部舱段(圆柱段)和推进部舱段(尾锥段)组成,结构如图1所示。两舱段通过楔形环连接,楔形连接方式如图2所示。

图1 水下航行器三维模型

图2 楔环连接示意图

楔环连接[5]是利用2个带楔形面的开口圆环在周向相对运动时产生轴向的拉力将2个舱段的法兰端面压紧实现两舱段的连接。如图2所示,该结构楔环安装在2个舱段壳体形成的矩形环槽内,用与楔环1、2末段距离等长的止动块顶紧防止其发生松动。在航行器表面只留有1个紧密配合的接缝和1个楔环安装窗口,可以保证航行器表面非常光顺。该连接方式具有结构尺寸紧凑、质量轻、径向尺寸占用小和壳体受力均匀的优点,其装配误差靠套接配合面、端面和定位销来保证;缺点是对连接部件的形位精度要求高,拆装次数不能过多。该连接方式在薄壁圆筒结构产品上得到广泛应用。

2 基于SolidWorks Simulation的有限元分析

2.1 有限元模型简化

由于水下航行器壳体结构较为复杂,当采用有限元法分析其力学特性时,为了快速准确地得到计算结果,需对其模型进行合理地简化以减少计算量。简化原则是简化后的物理模型不能影响结构的实际动静力学特性[6]。遵循这一原则,对壳体结构中一些螺纹孔、销孔、倒角和圆角以及各种对整体影响较小的平台进行忽略。

2.2 材料属性

建立新算例,水下航行器壳体材料为硬铝合金7A04-T6,此类铝合金具有密度低、强度高和耐腐蚀等优良的综合性能,目前已被广泛应用于航空航天和航海等工业领域。材料弹性模量E=72 GPa,泊松比为0.35,屈服强度一般为400 MPa,密度为2780 kg/m3。

2.3 划分网格

有限元模型采用以二阶四面体为主的网格划分方式,网格尺寸为2~8 mm。

2.4 定义约束

对功能部舱段的前端和两舱段的连接处施加固定约束,其他部位的自由度则不加约束。这样的约束与实际情况较为相符,不发生刚体位移。

2.5 添加载荷

水下航行器壳体在水下工作环境下所承受的载荷,即设计载荷Pi可借助经验公式进行计算:

式中:P 为使用载荷,即在水下壳体外表面所承受的均布载荷;f为安全系数,通常取值1.2。

按照水下航行器最大工作深度300 m 的工况条件,P取值为3 MPa。故在航行器壳体外表面上加载均布载荷Pi=3.6 MPa。

水下航行器有限元计算模型如图3所示。

图3 水下航行器计算模型

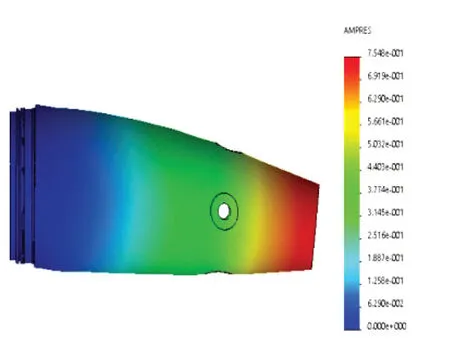

图4 功能部舱段壳体应力分布云图

2.6 水下航行器壳体结构强度校核

在定义材料特性、网格划分、施加约束和载荷之后进行有限元求解,得到壳体在静水压状态下的应力与位移分布云图。仿真结果如图4~7所示。

图5 功能部舱段壳体位移分布云图

图7 推进部舱段壳体位移分布云图

图8 推进部舱段壳体一阶模态振型

由图4 可知,功能部舱段最大应力出现在壳体前端安装肋板根部圆角处,达到242.3 MPa,小于材料屈服极限400 MPa,满足材料的许用应力要求。由图5可知,功能部舱段壳体表面的最大位移为0.238 mm,壳体满足刚度设计要求。

由图6 可知,推进部舱段最大应力出现在舵机安装平台根部后端的壳体内壁处,达到126.1 MPa,小于材料屈服极限400 MPa,满足材料的许用应力要求。由图7可知,推进部舱段壳体最大位移出现在舵轴安装孔内壁处,为0.156 mm,壳体满足刚度设计要求。

2.7 水下航行器关键部位模态分析

水下航行器航行过程中会受到各种动载荷的作用,由于振动造成共振或疲劳而使结构破坏。因此为了提高航行器壳体结构的寿命,避免工作过程中产生的共振,了解壳体结构的固有振动特性,即其模态,是十分有必要的[7]。推进部舱段内部装载高速推进电机和电动舵机等关重部件,电机工作时其振动会传递给推进舱段壳体,推进舱段壳体接着将振动传向与之相连接的其他壳体部分,从而引起整个壳体的振动。故推进部舱段是在研水下航行器的关键部位,需分析其壳体结构的模态。

经计算,推进部舱段壳体的模态振型云图如图8~10 所示,前五阶固有频率如表1所示。

图9 推进部舱段壳体三阶模态振型

图10 推进部舱段壳体五阶模态振型

表1 推进部舱段壳体前五阶固有频率

推进部舱段壳体可能发生共振的前五阶频率,可用来判断外界环境是否会对水下航行器内部的关重部件产生共振影响,从而确定是否需要再次优化壳体的结构来改变其固有频率,以适应外界环境。通过模态分析,可以较好地降低由共振带来的负面影响[8]。

当水下航行器满功率工作时,其高速电机的最大转速可达到3600 r/min,工况频率为60 Hz。由上述计算结果可以看出,推进部舱段壳体的固有频率较高,远比电机的转动频率和外界的扰动频率高,故壳体不会发生共振现象。

3 结束语

通过有限元分析得到水下航行器壳体结构模型各个部位的变形、应力分布云图和前五阶模态振型云图。应力分布云图可考核壳体结构的应力集中问题,寻找结构的薄弱环节,设计人员可对承力较差的部位进行局部加强使结构受力更为合理。根据模态分析的结果,可避免壳体结构固有频率与现实工况中的振动频率相接近,防止共振现象的出现。同时模态分析可作为后续频谱响应分析、频谱分析等其他动力学分析的基础,为该水下航行器结构动力特性的优化设计提供理论依据。

综上所述,运用有限元对结构进行动静态力学特性分析,可以给后期进一步优化壳体的受力情况和振动抑制提供可靠的理论参考依据,以达到缩短研发周期,降低研发费用的目的。