料床粉磨与颗粒学

2021-01-12韩仲琦马占海

韩仲琦,马占海

1 前言

颗粒学(particuology)是一门研究散体物料的学科,包括颗粒测量学、散体物料力学、散体物料物理学、二相流多相流、散体物料运动学、气溶胶力学、粉碎机械力化学、粉体流变学、粉体现象、粉粒体的颗粒分布、超细粉体理论等内容。

颗粒学作为一门独立的学科,既与若干基础科学相毗邻,又带动了相关行业的发展。因此颗粒学不单是一门综合性的技术科学,还是一门高于一般工程技术的工程科学。颗粒学从相邻的学科和技术中吸取营养,又以自己特有的科学技术支持相邻学科和技术的成长和发展,而粉体技术是其中最重要的颗粒学应用技术[1-2]。

水泥产品的性能研究与水泥的生产制造,都和颗粒学有着密不可分的关系。

水泥是国民经济的基础性原材料,作为一种散体物料,其强度和寿命、品种水泥和特种水泥的研究与开发等,均需在颗粒学的指导下进行。另一方面,除回转窑等热工工序外,料床粉磨已成为现代水泥生产的重要操作单元,辊式磨与辊压机已成为当前对能源节约有特殊贡献的料床粉磨设备。

2 料床粉磨的发展现状

2.1 料床粉磨特征

当代水泥工业的料床粉磨设备主要包括辊式磨和辊压机两种设备。辊式磨与辊压机的作用机理不同于球磨机,辊式磨粉磨作业是对颗粒群进行挤压、粉磨,只有少部分物料与施力体接触,颗粒群之间在施力体作用下形成料床,颗粒与颗粒通过力的传递与相互作用,使物料颗粒产生裂纹、断裂而粉碎[1-2]。

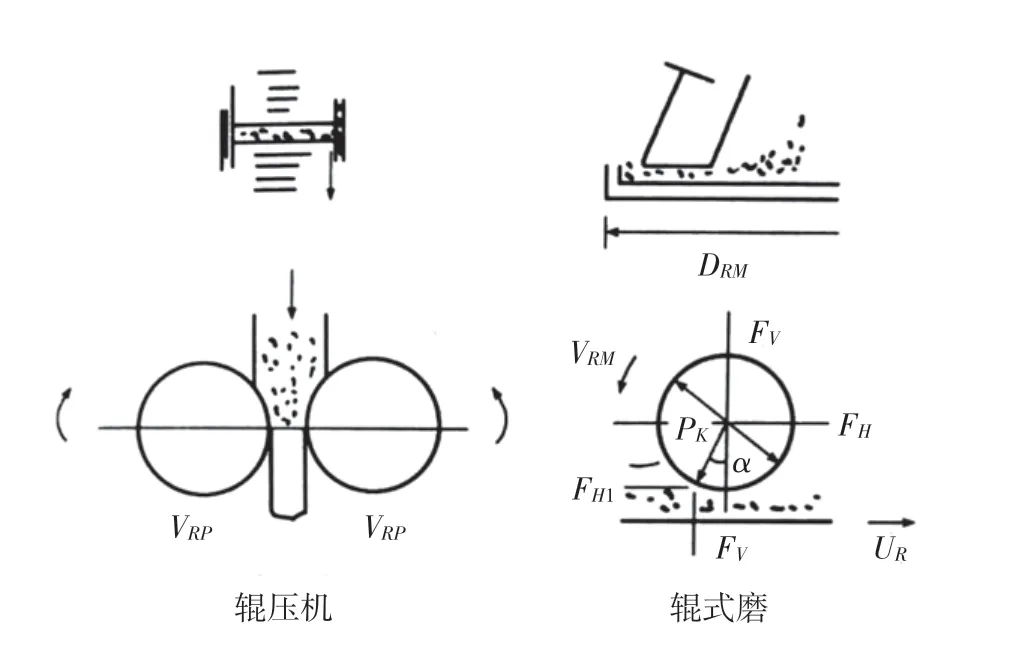

料床稳定对粉磨作业非常重要。辊式磨的料床部分受限,端面自由,多次辊压分段粉磨,大量物料在磨内循环重复粉磨。而辊压机的料床则全部受限,一次完成粉碎和粉磨作业。另一方面,辊式磨的施力体是“柱—盘”,而辊压机是“柱—柱”,对于群体颗粒料床来说,辊压机的能量利用率要高,所以料床粉磨的特点是可以大大降低粉磨无用功,并通过有效的物料再循环系统减少过粉碎和过粉磨,从而提高粉磨效率。图1为料床粉磨不同施力体的能量利用率情况,图2为辊压机与辊磨机理示意图[3]。

图1 料床粉磨不同施力体的能量利用率

图2 辊压机与辊磨机理示意图

通过分析产品粒度特性,对粉磨产品性能提出要求,比较上面两种粉磨设备的粉磨特点,设定粉磨系统,完成粉磨的工序设计[3]。

2.2 辊式磨

辊式磨[4]的施力体是磨辊与磨盘,压力主要来自磨辊。大型辊式磨通过液压加压的方式形成加载力,物料从磨盘上方中心或侧边喂入磨盘,并在磨盘移动的过程中形成料层,物料通过磨辊与磨盘之间,在磨辊与磨盘之间的挤压力、剪切力的作用下完成料床粉磨。辊式磨集破碎、干燥、粉磨、分级、输送功能于一体,布局紧凑,可露天布置,并可将块状、颗粒状及粉状原料磨成所要求的细粉状物料。20世纪50年代雷蒙磨(辊式磨的一种)用于水泥工业煤粉粉磨,20世纪60年代以后,随着预分解技术的诞生及辊式磨的大型化,辊式磨在国内外水泥工业中得到了广泛应用,其技术水平得到了显著提高,磨机功率可达10 000kW以上。国内外十多家公司相继研制了各种类型的辊式磨,如德国LOESCHE公司研制了LM辊式磨、Pfeiffer公司研制了MPS辊式磨、Krupp Polysius公司研制了RM辊式磨、丹麦F.L.Smith公司研制了Atox辊式磨、日本宇部公司研制了UB-LM辊式磨。德国LOESCHE公司制造的LM69.40辊式磨,主机装机容量为7 000 kW,产量可达1 200t/h,可用于10 000t/d的水泥熟料生产线,配套粉磨水泥原料。该公司开发的LM75.4+4大型水泥辊磨装机功率10 560kW,水泥产量可达450t/h左右。辊式磨在生料粉磨系统上有风扫式和物料外循环式两种形式,辊式磨终粉磨系统已成功用于粉磨水泥。

国内的辊式磨技术已经很成熟[5],与5 000~7 000t/d水泥熟料生产线配套用于原料粉磨的大型辊式磨有HRM型辊式磨、TRM型辊式磨、LGM型辊式磨和TRM型国产矿渣辊式磨。

2.3 辊压机

辊压机[4-5]是根据料床粉磨原理设计的,物料在辊压机破碎工作面或在粉磨介质间并非作单个颗粒的破碎与粉磨,而是呈层状被挤压粉碎,压力导致一些颗粒压迫临近颗粒使其断裂粉碎。所以料床粉磨的辊压机双辊之间一定要有一层物料,辊压效果取决于颗粒间的压力而不是两辊间的缝隙。辊压机的运行环境特点是高压、磨辊慢速旋转、料层饱满。合理的物料循环有利于提高辊压机粉磨效果,物料循环方式有粗粉循环、料饼循环和粗料循环等。

辊压机的施力体是两个大小一样的辊子,两个辊子形成“柱—柱”的施力体,物料从两个辊子上方垂直落入两辊之间,形成料床,在两个辊子的挤压力作用下完成料床粉磨。辊压机于1985年问世,是国际上快速发展起来的新型水泥节能粉磨设备,辊压机的应用实现了高压条件下的料床粉碎,缩小了出料粒度,破坏了物料的岩相结构,从而使物料易磨性得到提高。辊压机的钢材消耗低、噪声小,适用于新厂建设,也可用于老厂技术改造,经过挤压后料饼的0.08mm细料约占20%~35%,有利于现有磨机的增产节能,增产节能幅度取决于辊压机与球磨机的能量消耗比。

辊压机可以用于水泥和生料的终粉磨,也可以作为水泥粉磨的预粉磨设备,其粉磨系统可以有多种形式,装机功率可达8 000kW以上。上世纪80年代,我国水泥工业引进16项技术时引进了辊压机技术,通过自行开发,国产化的辊压机已达到很高的技术水平,用于国内许多大型水泥厂并出口国外。

辊压机粉磨系统有预粉磨系统、混合粉磨系统、部分终粉磨系统、联合粉磨系统、终粉磨系统等几种形式。终粉磨系统是最简单的操作系统,占地小、工作效率高、能耗低。在实际生产中,需要根据新建水泥厂的环境与原料特点以及对产品性能的要求,选用不同的粉磨系统。

3 料床粉磨的关注点

3.1 粒度表示方法

(1)单体颗粒的粒度表示[6-7]

单体颗粒的粒度一般由最大粒径、筛孔、名义粒径三种定义表示:

最大粒径——三维尺寸的最大边长;

筛孔——某一颗粒可通过或被拦截的筛孔尺寸分别为an+1和an,则颗粒粒度为an~an+1;

名义粒径——三维尺寸分别为l、b、h(l>b>h),则算数平均值=(l+b+h)/3。

(2)群体颗粒的粒度表示[7]

群体颗粒的名义粒度用下述的三种方法表示,而粒度级配一般用表格或对数曲线表示。

筛余或细度——用标准筛的筛余百分数表示,如80μm筛;

平均粒径;

比表面积,cm2/g或m2/kg。

3.2 粒度特性公式[7]

(1)GGS(Gates-Gaodin-Schuhmann)粒度方程式

式中:

y——小于x筛孔的累计重量,%

x——筛孔尺寸

m——级配系数

k——粒度系数

式(1)为GGS粒度方程式,粒度系数k值越大,说明物料越粗;k值越小,说明物料越细。m表示颗粒级配范围的宽窄程度,m值越大,则粒度分布范围越小,m值越小,则粒度分布范围越大。m值取决于物料的特性和粉磨设备特性。

(2)RRB(Rosin-Rammler-Bennt)粒度方程式

式中:

R--x筛孔上的累积筛余,%

x0——相当于筛余为100/e时的特征粒径或临界粒径

x——筛孔尺寸

e——自然对数底,2.718

n——指数,均匀性系数

式(2)为RRB粒度方程式,特征粒径x0表示为颗粒的大小,x0越大,物料越粗;x0越小,物料越细。均匀性系数n表示颗粒级配范围的宽窄程度,n值越大,粒度分布范围越小;相反,n值越小,粒度范围就越大。n值决定了物料的特性和粉磨方式。实际上式(1)GGS式就是式(2)RRB式的简化形式,当物料粒径小时,两者差别不大,但当粒径较大时,RRB更为合理。我国水泥工业粉磨产品的粒度范围更适用于RRB式。

一般在生产中常用筛余或比表面积来衡量物料的分散度,有一定的局限性。同一筛余的物料n值不同,实际上各级别的颗粒级配也不同。测定的比表面积值主要反映细颗粒部分的特性,而不代表颗粒之间的比例关系。使用特征粒径x0和均匀性系数n即可估算粉磨产品的比表面积[8]。

3.3 颗粒形貌的表示方法

颗粒形貌是指一个颗粒的轮廓或由表面上各点构成的图像,可以定性或定量地分析颗粒的形状,颗粒形状是影响粉体性质的重要参数之一。

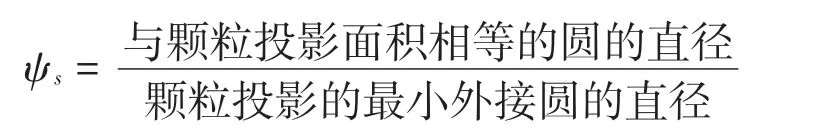

不同粉磨设备粉磨出的颗粒形状是不一样的,有椭圆扁球形、三角片形、条柱形、棒形和类球形等。通常描述颗粒形状的参数有形状指数、形状系数、球形度、圆形度和粗糙度等,一般常使用球形度描述颗粒形状。球形度是指颗粒接近球体的程度,实际颗粒大部分是不规则的,测定其表面积比较困难,可以采用实用球形度ψs,使用扫描电镜得到球形度值(≤1)。

水泥的颗粒形貌与水泥的性能有密切关系,水泥球形度低时,摩擦阻力大,水泥的流动度变小,水泥砂浆的标准稠度需水量增大,水泥强度降低。另一方面,水泥强度主要由水泥颗粒及水化产物之间相互关联、搭接而产生,它可以抵抗外力的作用。水泥球形度高时,虽然水泥砂浆的标准稠度需水量减少,可避免泌水现象,但同时水泥的多角形颗粒数也会减少,不利于颗粒间的搭接,从而使其强度降低。使用球磨机生产的水泥产品的球形度较高,但其他物理性能不好,而采用辊式磨系统生产的产品球形度较低,但力学性能比球磨机好。

3.4 料床粉磨技术的研究与探索

自20世纪60年代以后,辊式磨和辊压机的规格逐步增大,终粉磨系统的种类越来越多,可以适应不同产品的性能要求。另外,通过科技创新,辊式磨与辊压机均可用于水泥生料、水泥、煤炭、矿渣等多种矿业产品的粉磨。近年来,料床粉磨有以下几点发展趋势:

(1)设备规格大型化,窑磨能力同步增长;

(2)设计理念有所变化,动力相似的不同磨机,盘径相差很大;

(3)原料适应性持续增强,粉磨系统种类不断增加;

(4)重视选粉机作用,选粉效率不断提高;

(5)强化外循环方式,压损降低;

(6)深入研究辊压机的节能机理;

(7)智能化控制设计,调整操作参数灵活。

4 水泥产品的粒度特性与料床粉磨的关系

4.1 水泥细度与水泥强度

水泥的粉磨细度与强度有密切关系。水泥细度可以用不同的指标来表示,如筛余、比表面积、颗粒平均粒径或颗粒级配等,水泥细度越细,强度越高,水泥的标号也越高,尤其是早期强度。

水泥工业发展初期,人们用手指去捻水泥粉末,单凭感觉去判断水泥的粗细,从而确定水泥的质量优劣;之后用筛余来表示细度;20世纪50年代以后,水泥工业使用比表面积从另一角度表示水泥细度,不仅可以反映水泥颗粒的粗细,还可表示粉磨水泥时输入的能量多少,也反映了水泥水化能力的高低,因为任何反应速率都随反应物质表面积的增大而加快。但水泥颗粒级配不当,会影响水泥标准稠度的需水量或和易性,因此粒度分布指标很重要[9]。

我国现行的通用硅酸盐水泥标准(GB 175-2007)中对P·O型水泥并没有筛余(R45μm%)要求,只要求比表面积≥300m2/kg,实际上行业内各企业的水泥细度控制指标差别很大,正在修订的标准将对45μm筛筛余和比表面积作出更加明确的要求。

在其他各种因素相同的条件下,水泥颗粒分布对水化过程及强度的影响是:<30μm的颗粒对强度起主要作用,0.1~10μm的颗粒主要对水泥早期强度有作用,10~30μm的颗粒对水泥后期强度贡献大。20世纪80年代有人提出,3~30μm颗粒对水泥强度起主要作用,其质量比应占65%以上。

在水化过程中,由于水泥颗粒被C-S-H凝胶包裹,反应速率逐渐为扩散所控制,当包裹层厚度达到25μm时,扩散非常缓慢,水化逐渐停止。因此,凡粒径在50μm以上时,水泥颗粒就有可能存在未水化的内核部分。

在生产条件完全相同的情况下,水泥强度与比表面积成正比,尤其对早期强度影响最为明显,但扩散逐渐控制水化进程,比表面积的作用也逐步减弱。当水泥浆体硬化90d后,细度对强度几乎已没有影响。提高细度对增加原来较粗的水泥的强度比较有利,当比表面积增大到500m2/kg以上,除1d龄期的强度增加较多外,其他龄期的强度增长较少。

若从另一方面分析,水泥粉磨得越细,所需的能耗也越大,水泥的单位成本也会增加,所以要根据实际需要,考虑产品的细度。

4.2 水泥颗粒形貌与水泥性能[2]

由辊式磨、辊压机等组成的多种水泥粉磨系统,对水泥颗粒特性(如比表面积、颗粒级配、颗粒形貌等)有一定影响,而水泥颗粒特性直接影响水泥的性能。水泥的颗粒形貌与水泥性能有着密切的关系:

(1)使用球磨机生产的水泥产品球形度最高,而使用辊式磨、辊压机的水泥产品球形度较低。水泥球形度低,摩擦阻力大,使得水泥流动度变小;标准稠度需水量增大,使得强度减小。而另一方面,由于水泥强度的产生主要是由于水泥颗粒及水化产物之间的相互搭接,又可以增强水泥的强度。

(2)水泥球形度高时,虽然标准稠度需水量减少,可避免产生泌水现象,但同时水泥中的多角形颗粒减少,不利于颗粒间的搭接,又降低了强度。

(3)在比表面积增大的情况下,水泥水化面积增大,水化速率增加,水化程度变大,有益于水泥颗粒及水化产物之间的相互搭接;球形度增大使得水泥流动度变大,标准稠度需水量减少,这些变化都使得水泥的强度增加。

(4)不同粉磨方法制成的相同比表面积的水泥强度差异较大,这是因为不同的粉磨方法得到的水泥颗粒分布不同。

(5)辊式磨的颗粒级配较窄且细粉含量高,其他粉磨设备颗粒级配则较宽,在同一粉磨设备情况下,水泥颗粒的球形度随比表面积的增大而增大。

5 从颗粒学观点看料床粉磨的生产控制

(1)料床粉磨的出现是人类社会的一大发明,对料床粉磨的节能理论研究,仍是重要的科研课题。

(2)水泥颗粒微细化、颗粒级配、密堆积和硬化体结构的研究,是颗粒学有待深入研究的问题。

(3)不同形式的料床粉磨磨机,虽然可磨出相同比表面积和细度的水泥,但由于颗粒形状和颗粒级配不同,会使水泥性能有较大差异,这可以通过颗粒特性分析而得到解释。

(4)水泥的水化受多因素影响,仅从辊式磨与辊压机粉磨特性考虑混凝土的施工要求是不够的,水泥的水化体现在混凝土的制备上,要同时考虑添加助磨剂、减水剂、水泥的替代材料(如粉煤灰、磨细矿渣粉、水泥增强剂)等外加剂,或限定某些条件讨论问题。水泥中的矿物含量也对混凝土水化有影响,例如C3S的易磨性较好,易于集中在细颗粒熟料中,C2S易磨性较差,在粗颗粒中含量较高。不同粉磨方法、相同比表面积的水泥,水化程度也与水泥30μm以下C3S含量相对应[10]。

(5)辊式磨和辊压机均为料床粉磨设备,与球磨产品特性是有差异的,如产品强度相对低、需水量较高等,这是因为颗粒级配窄,细颗粒少和产品均匀性系数大。随着技术的进步,这些问题已基本解决。通过调整粉磨参数、调整选粉机操作参数,可使产品尽可能达到需要的颗粒级配和比表面积要求,降低均匀性系数。

(6)随着我国粉磨技术和设备的进步,辊压机实现了高压条件下的料床粉碎,缩小了出料粒度而且破坏了物料的岩相结构,从而使物料易磨性得到了改善。当前生料辊压机终粉磨系统在大规模使用,辊压机终粉磨系统也已在矿渣粉磨中开始应用。