新型气井智能间歇生产控制装置及其应用

2021-01-12夏凯旋赵有龙乔义明顾岱鸿

范 旭,夏凯旋,赵有龙,韦 涛,乔义明,顾岱鸿

(1.中海油能源发展股份有限公司采油服务分公司,天津300045;2.中国石油大学(北京)教育部气体能源工程研究中心,北京100000)

1 概述

随着气田的规模开发,气井产能逐步下降,低产气井由于产量低不能完全满足生产的要求。而间歇开关井是一种依靠气井自身能量恢复而达到携液、复产的目的,研究表明,间歇开采也有助于提高气井采出程度[1,2],已成为气井生产后期必不可少的稳产、增产措施。目前间歇方式主要为人工间歇,但对于致密气田,低产井、产水井井数较多,人工开关井工作量大,难以及时高效的开展间歇措施。此外,很多井关井压力恢复后,压力大于目前所用紧急截断装置的超压保护值(一般最大设置为5MPa),需人为手动调节井树上的针形调节阀减压开井,压力越高,需要开井时间越长,且易导致管线冻堵,大大降低了间歇控制的效率。

智能间歇控制装置是一种针对中高压低产气井远程间歇生产及高压开井而研发的新产品。涵盖紧急截断装置的所有功能,在此基础上,通过跟踪井口运行压力的变化,进行智能调节、远程操作开关等功能,实现油压大于等于5MPa 井的远程间歇生产及高压开井功能。经过现场试验,整套系统运行稳定,功能满足整个气井的全生命周期的生产管理要求,显著降低了气田操作成本。

2 智能间歇控制装置结构原理

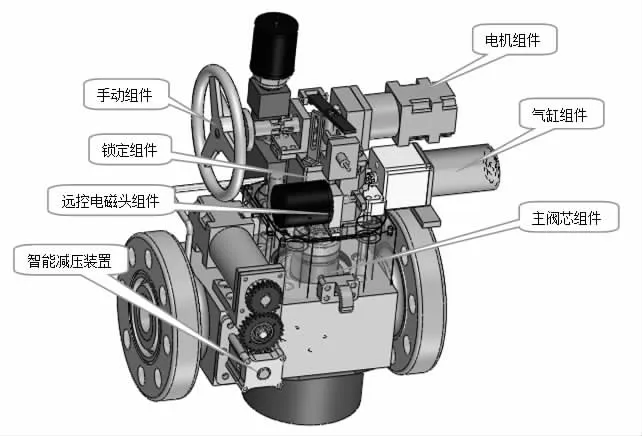

图1 智能间歇控制装置结构

该装置具有超欠压紧急截断、开度调节、智能减压功能,实现高压开井、间歇生产管理。

装置采用智能型控制系统,通过实时自动监测上、下游管线压力,实现阀门的自动开启和关闭。能够满足现场单井前期、中期、后期全生命周期生产的要求。

装置的关断与开度调节分为两个机构,关断采用球阀(软密封)形式,智能调节单元采用滑阀(硬密封)形式[4-5]。

装置开启时,电机带动传动机构,开启球阀;当高压介质进入系统后,经过智能调节减压单元,保证输出介质压力在安全设置范围内(小于等于4.5MPa),该单元是通过传动带动调节机构往复运动来实现介质通道的开度,智能控制系统根据装置下游管线的实时压力来进行开度调节,确保在安全工作范围内,保护下游设备及管线。

装置关闭时,人为(电控或手动关)或自动(超欠压保护)触发自锁机构解锁,球阀瞬间关断,使得介质不能流通,然后调节单元关闭。

在管线正常生产时,可通过远程控制单元实现远程控制开启和关闭。当管线压力出现异常时,通过电控或者机械超、欠压控制单元自动实施紧急截断和就地保护。

3 气井中、高压工况下的智能开关

该装置的远程智能开关,能够和井口采集输系统相匹配,达到上游中、高压天然气平稳的输送至下游低压外输管线。充分考虑了中、高压气体进入不同压力等级系统出现的超压风险,以及高压气体经过节流减压过程引起的冲击和降温。

由于试验井普遍采用井下节流、中低压集输工艺[3],因此气井的开井作业必须保证在迅速降低井口油压的同时,确保地面集输管道系统运行压力不超过管道设计运行压力。在气田中低压集输工艺技术条件下,远程智能自动开关井的实施,必须要符合人工现场开关井的步骤,才可以确保远程开关井过程装置平稳运行和安全可靠。其根本要求是,通过实时监测井口油压、智能间歇控制装置后地面管线系统压力、以及井口流量大小,及时把采集到的井口各项运行参数输送至智能控制系统,系统根据反馈的信息对阀门开度进行实时的调节,从而确保在开井过程中地面管线系统不超压,真正实现高压气井的远程智能自动开关井作业。

为了满足现场要求,装置通过四种模式实现低产气井高压间歇应用。四种模式分别为:手动模式、自动模式、时间间歇模式、压力间歇模式。四种模式满足了不同低产气井智能远程间歇开关井的需要,对于压力恢复较快的低产井,可以选用压力间歇模式进行间歇生产,对于压力恢复较慢的低产井,可以选用时间间歇模式进行间歇生产,同时也可以进行自动模式(集气站控制中心远程控制)间歇生产,以及现场手动模式开、关井,满足了低产井、中高压开井的需求。

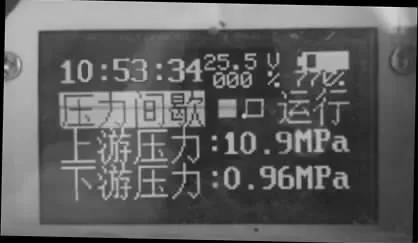

3.1 压力间歇现场操作步骤

(1)在确保井口所有设备运行正常的前提下,将阀门调整至“压力间歇”模式,设置间歇开关压力范围(例如10.9MPa 开阀,1.0MPa 关阀),然后关闭阀门。

(2)智能控制系统自动检测上下游压力,待上游压力升高到设定值后,阀门执行开阀程序,阀门开启。

(3)待管线生产压力降低至设定的低压值后,阀门自动关闭。

图2 压力间歇开阀运行状态

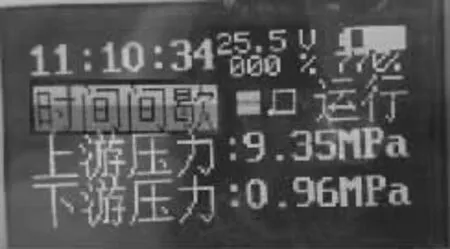

3.2 时间间歇现场操作步骤

(1)在确保井口所有设备运行正常的前提下,将阀门调整至“时间间歇”模式,设置间歇开关时间范围(开启2小时,开启时间间隔1 小时),然后关闭阀门。

(2)智能控制系统自动检测,待到达时间设定值后,阀门执行开阀程序,阀门开启。

(3)待智能控制系统检测开启已达到2 小时,阀门自动关闭。

图3 时间间歇开阀运行状态

4 现场应用研究

智能间歇控制装置现场试验选取在某气田低产气井进行。

4.1 某50-49 井

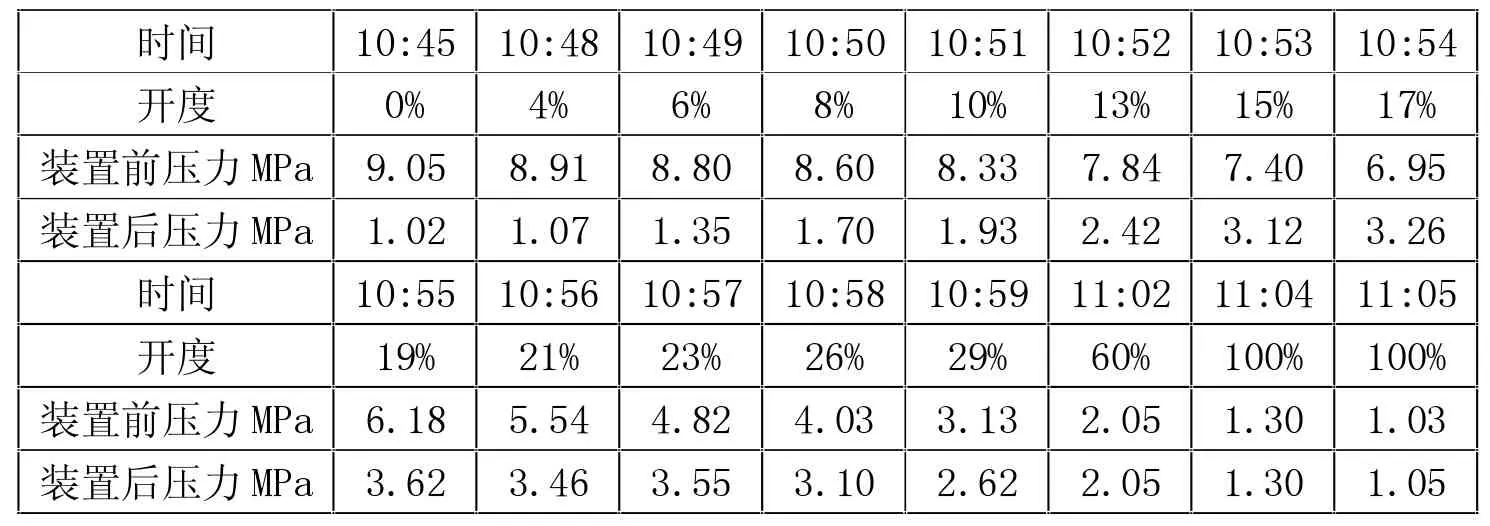

该井管压为0.94-1.05MPa,油压最高至10.9MPa,介质温度为0-30℃。井口正常稳定运行后,产气量在0-600m3/h(标况)之间变动,每天井的产气量在0m3/d-4200m3/d。该井气量小,含水,符合低产气井试验要求。在11 月25 日到11 月27 日的高压开井减压数据如表1 所示。

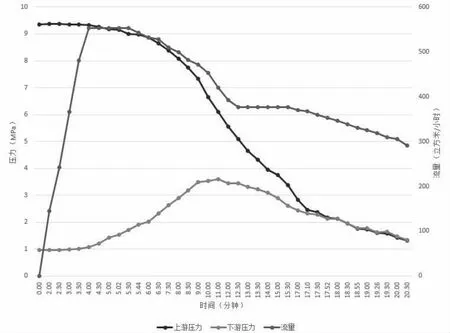

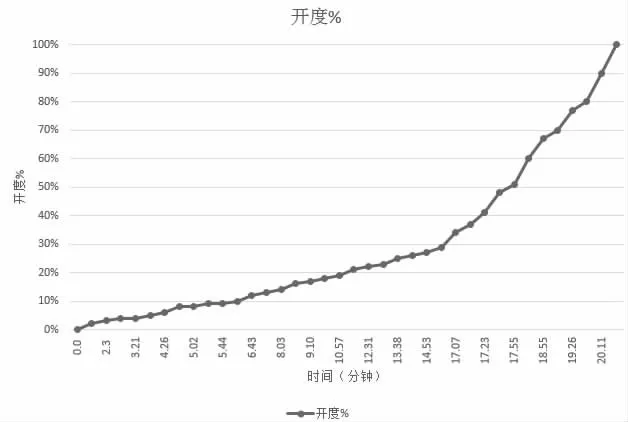

从图4、图5 中可以看出,智能间歇控制装置刚开启的时候,上游压力比较高,压力下降比较缓慢,下游压力比较低,压力增长也较慢。随着试验过程的持续,智能间歇阀的开度逐渐增大,上游压力逐渐下降明显,下游压力也持续上升,当升至某一值时(此值可以设定),就不在上升,随着上游压力的持续下降,下游压力也从峰值慢慢下降,最后上下游压力持平,调节阀开度开至最大,压力降至管压。

表1 高压气井(50-49)开井现场试验数据

图4 50-59 井压力与时间曲线图

图5 50-59 井时间与开度曲线图

4.2 某50-46 井

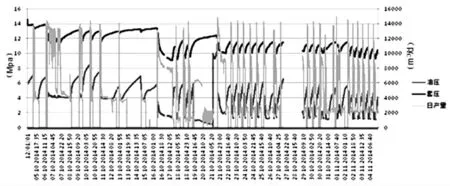

该井每天间歇生产2 次,每次生产9 小时,产量5420m3/d。不间歇生产时产量1800m3/d。随着近井地层水排出,复压时间缩短,生产时间从6 小时增加到9 小时。

4.3 某23-30 井

某23-30 井间歇生产后产气量从6200m3/d 增加到9700m3/d,增产率为56%,间歇生产效果显著。

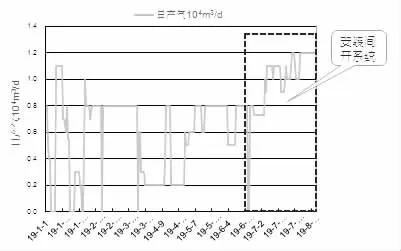

图6 某50-46 井油套压及日产量曲线图

图7 某23-30 井间歇开井产量变化

5 效益分析

以实验井区间歇开井操作成本估算,该作业区现有100 口间歇井,开关间隔平均为10 天,每年人工开关的直接费用(仅考虑人工及车辆费用)约为100 万元。采用智能间歇后,单井升级费用按平均2.15 万元计算,两年左右可回收改造成本。此外在提高气井采气量同时,也大大减少了频繁上井对环境的影响,经济效益和社会效益显著。

6 结束语

智能间歇装置与其他间歇系统相比,其结构紧凑、操作简单、安装维护方便,解决了关阀时的气体排空问题,且具有双重超欠压保护功能(机械及电控),满足气井前、中、后期的生产管理,适用于中高压不同运行压力条件下间歇开关井生产(定时、定压模式),提高作业效率及气井自动化管理水平,大幅降低操作成本,增加气井后期采出程度,经济效益明显,具有广泛的应用前景。