陶瓷疏水膜的制备及在废润滑油中脱水的应用

2021-01-12陈名祥

陈名祥

(江苏省宜兴非金属化工机械厂有限公司,宜兴214221)

0 引言

多孔无机膜表面改性的最常用方法是表面接枝疏水技术,因其工序操作方便、工艺流程短且机械化程度高,可控、可追溯,应用于工业化投资成本较低等特点,被广泛用于无机膜表面改性。接枝疏水技术可根据不同工况与基膜本身表面能接枝不同基团,使其改性,达到高疏水的改性膜,可应用于有机溶剂过滤、膜蒸馏、气体分离等不同工艺过程来调节膜表面性能。

本文在表面接枝技术方法基础上通过对氧化锆陶瓷基膜表面进行疏水性的三甲基氯硅烷接枝,分析对比了接枝改性前后氧化锆陶瓷膜随不同浓度与改性时间变化导致疏水性接触角与渗透性差异,同步分析了接枝改性前后氧化锆陶瓷膜的表面物理化学性质,分析了接枝疏水制备工艺流程,通过FTIR、接触角对改性氧化锆膜进行表征,以含水润滑油为原料液,考察表面疏水改性对油液渗透通量和截留性能的影响。

1 实验部分

1.1 实验材料

氧化锆无机陶瓷膜(平均孔径50 nm),19通道外径30 mm,江苏省宜兴非金属化工机械厂有限公司自制;三甲基氯硅烷、Aldrich、氢氧化钠、氯仿、无水乙醇、盐酸;废润滑油,上海利科公司;去离子水:电导率小8μS/cm;油水分离设备,江苏宜兴非金属化工机械厂有限公司自制。

1.2 疏水改性实验方法和步骤

(1)配制有机前驱体三甲基氯硅烷溶于氯仿溶剂中的溶液,浓度为0.02 mol/L,常温搅拌分散12 h,用盐酸调节PH为至4-4.5。

(2)疏水膜制备前对陶瓷氧化锆膜进行15 min的浓度在3 mol/L氢氧化钠溶液中浸泡预处理,用去离子水润洗3遍,后在150℃温度下强制干燥2 h,降至常温备用。

(3)将预处理的陶瓷氧化锆膜完全浸置于以上各浓度的溶液里进行改性,改性时间分别为6 h、12 h、24 h、48 h、72 h,需完全浸没陶瓷氧化锆膜。

(4)将改性后的19孔陶瓷氧化锆膜用去离子水进行冲洗3~5次,直到表面有机溶剂完全被清洗干净。

(5)将以上改性后的陶瓷氧化锆膜进行100℃热处理,干燥时间72 h,自然冷却至室温。

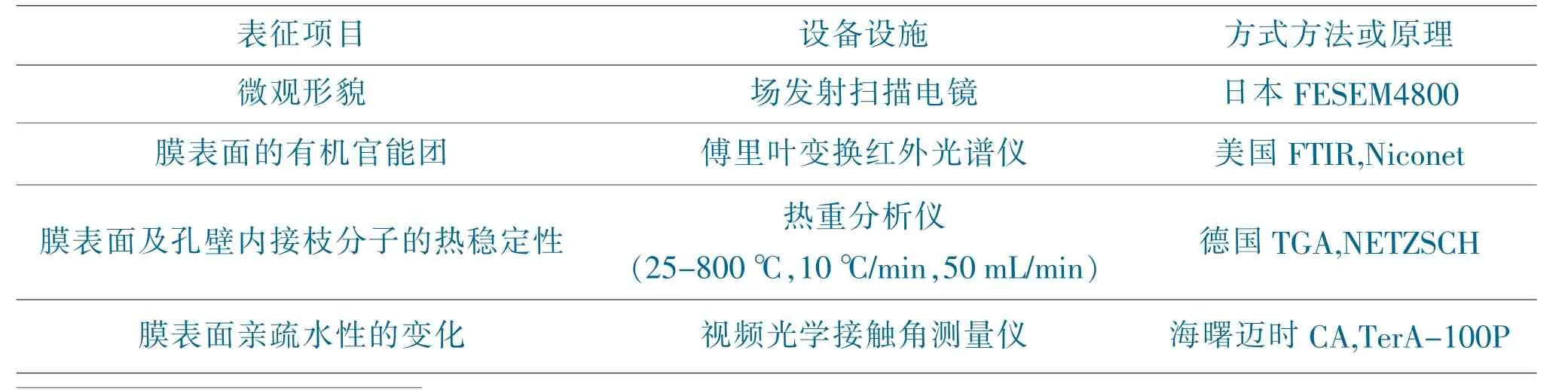

1.3 表征方法见表1

表1 改性前后陶瓷氧化锆膜表征方法与设备原理

2 结果与分析

2.1 疏水氧化锆膜接触角

选材氧化锆陶瓷膜作为基膜进行改性,是基于其本身具有疏松的多孔结构和高亲水性,加之其较高的表面能,通过低表面能的三甲基氯硅烷改性后,加强了基膜微孔结构的疏水效果,水滴能够停留在疏水膜表面,形成“荷叶效应”,使得接触角高达140°以上(见图1),由此可见基膜的亲水性已转变为疏水性膜层,其表面性质也有较大改善。

图1 疏水氧化锆膜表面的水接触角

2.2 氧化锆陶瓷膜改性前后的SEM照片见图2

图2 氧化锆陶瓷膜改性前后的SEM照片

从图2中可以看出,改性前后膜表面的孔的结构大小基本没有发生变小,还是多孔膜结构。

2.3 氧化锆陶瓷膜表面改性前后的热重分析见图3

由图3可见,改性前的氧化铝陶瓷膜失重相对稳定,在1 100℃内基本无质量损失,对比经过硅烷化改性的陶瓷膜在150℃左右因水分挥发发生了质量损失,且在350~500℃间发生明显失重,对比说明改性后的陶瓷膜表面形成的硅烷偶联剂分解放热引起的质量损失。

2.4 改性时间与接触角度关系见表2

表2 改性时间与接触角度关系

由表2可见,随着时间延长,接触角呈增加趋势,浸渍24小时后,接触角趋近于最大且随着改性时间延长,接触角并未明显增加,呈平稳态势,说明改性时间最佳为24小时。

2.5 氧化锆膜改性前后的表面化学性质

对疏水改性的氧化锆膜表面进行了红外光谱分析见图4。

图4 氧化锆膜改性前(a),氧化铝锆改性后(b)

图4可见,红外光谱仪分析结果,改性后氧化锆膜表面是三甲基氯硅烷的特征峰,证明已拉接枝上。

3 氧化锆陶瓷疏水改性膜在废润滑油回收利用

实验用上海利科公司的废润滑油,考察了氧化锆膜改性前后的通量变化,用自制的油水分离设备,自制的19孔平均孔径50 nm的氧化锆膜改性前和改性后的各一支做对比实验,实验条件,跨膜压差0.1 MPa、膜面流速1.3 m/s,改性前膜通量为50 L/m2·h,改性后膜的渗透通量可以稳定在180 L/m2·h,获得的水截留率均在98%以上,可以回收废润滑油。

4 结论

采用三甲基氯硅烷作改性剂,对平均孔径50 nm氧化锆陶瓷膜进行疏水改性,配制0.02 mol/L的三甲基氯硅烷溶液,用盐酸调节溶液的PH值为4,浸渍24 h,150℃烘干2 h,得到接触角大于140°的高疏水改性膜。用TGA、SEM、FTIR(红外)来表征疏水改性膜,并考察了疏水改性膜在废润滑油中脱水的应用。实验结果表明,跨膜压差0.1 MPa、膜面流速1.3 m/s,渗透通量可以稳定在180 L/m2·h,获得的水截留率均在98%以上,可以用作回收废润滑油。