基于模糊PID控制器的旋流泵调速控制

2021-01-11高礼科倪福生

高礼科,倪福生,蒋 爽

(1.河海大学 机电工程学院,常州213022;2.河海大学 疏浚技术教育部工程研究中心,常州213022)

旋流泵的无阻塞性和耐磨性使其广泛用于复杂介质的输送[1]。由于结构问题,泵体内会产生回流和旋涡,使泵效率降低[2],也使管道中泥浆流速不稳定,影响输送效率。管道流速控制问题成为了清淤作业中亟待解决的问题。

国内多位学者对流速控制进行了研究。其中,文献[3]针对泥浆管道输送系统流速控制,提出了一种无模型自适应前馈控制,控制效果良好;文献[4]针对管道输送流速对象,提出了一种单神经元网络自适应预估控制。以上方法虽能有效控制其控制对象,然而有的控制效果不很理想,部分模型也较简单,无法应用于复杂场合中。

旋流泵调速系统作为非线性、参数时变、有较大时滞的被控对象,要对其进行稳定控制,就要选择性能较高的自适应控制器。故在此采用模型精度要求低、响应快、稳态精度好的模糊PID 来控制调速系统[5-6],并与传统PID 进行对比,以期改善管道输送的稳定性和安全性。此外,还设计了一种基于C#的监控界面来对实验平台进行开、闭环控制及参数的调整、监测等。

1 疏浚旋流泵调速实验台的建模分析

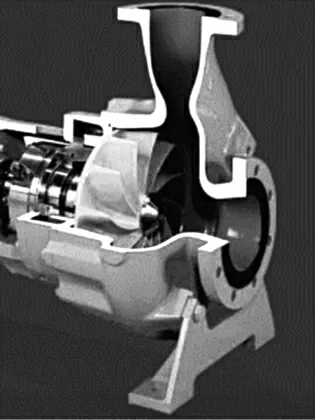

旋流泵的结构如图1 所示。

图1 旋流泵结构解剖图Fig.1 Structure anatomy of cyclone pump

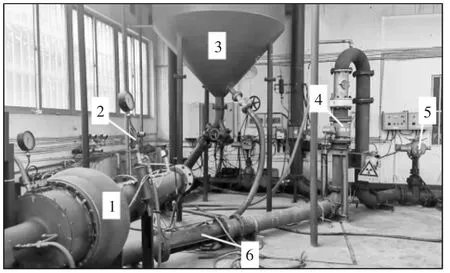

在此,以河海大学疏浚实验室中的旋流泵输送实验平台为对象,进行调速控制系统的设计。该实验平台主要由变频器、电动机、流量计、压力传感器、差压传感器和旋流泵、管道、加砂收砂等装置组成,如图2 所示。通过该实验台可以进行管道输送自主调速试验、泥泵特性试验、管道磨损试验等。

图2 调速实验平台Fig.2 Speed regulating experiment platform

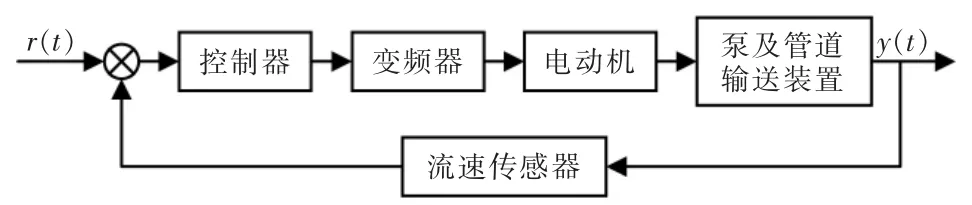

对整个疏浚旋流泵调速系统进行建模,即除控制器外所有的执行和测量变送装置,主要包括变频器、电动机、旋流泵和流体输送管道。电动机带动旋流泵工作时,流体从进口被吸入经过旋流泵从出口流出,因此旋流泵出口处的流体流速是被控变量。通过调节变频器频率可以控制流体流速,因此频率是控制量,也就是输入量。

电动机作为执行装置,将频率信号转化为转速,通过控制转速来控制被控对象;被控对象是旋流泵及管道输送装置,即通过控制旋流泵的转速来控制管道中流体的流速(即输出量);反馈装置是流速传感器,将实时流速信号传送给比较器与给定流速进行比较,形成闭环控制系统。

疏浚旋流泵调速控制系统的结构如图3 所示。

图3 控制系统结构框架框图Fig.3 Structure frame block diagram of control system

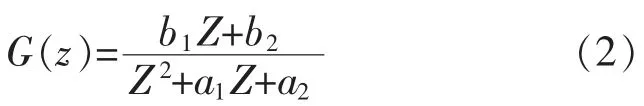

在此,试验数据通过以变频器输入的阶跃频率响应试验得到,通过试验数据即可完成对被控对象的数学建模,通过最小二乘法[7]及赤池信息量准则(AIC 准则)对实验台系统进行系统辨识。

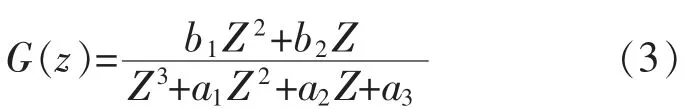

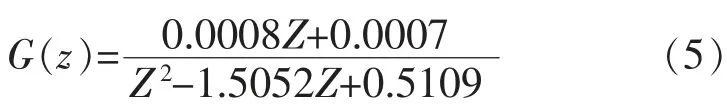

利用最小二乘参数辨识建立的数学模型不包含时滞部分,具体可供选择的数学模型有一阶模型、二阶模型和三阶模型。即

运用最小二乘法分别得到这3 个模型的参数估计,即

利用AIC 准则,在样本量n=1750 的情况下,得到:

一阶模型的均方差为J=0.2462,AIC=-2449;

二阶模型的均方差为J=0.1415,AIC=-3414;

三阶模型的均方差为J=0.2002,AIC=-2805。

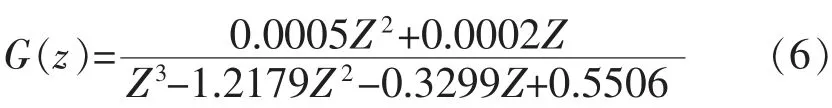

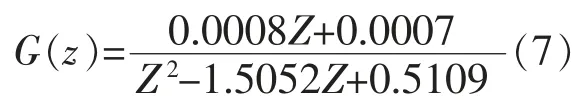

因此,模型阶次为AIC 最小的二阶模型。通过最小二乘参数辨识经过3200 次递推,在采样时间t=0.1 s 的情况下,除时滞部分外的数学模型辨识结果为

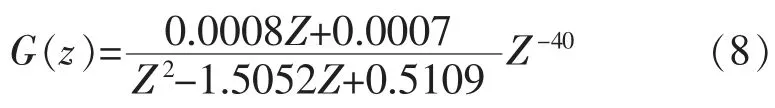

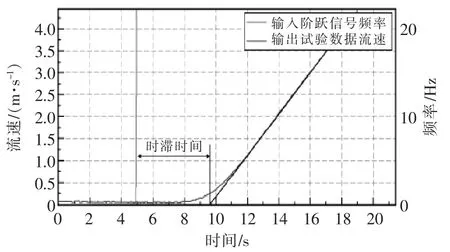

对不同输入的试验数据进行分析,发现时滞部分在不同情况下略有不同,但总体时滞时间在3~5 s范围内变化。可以取中间值4 s 作为时滞时间,如图4 所示,故最终数学模型为

图4 时滞时间Fig.4 Time delay

通过使用F 检验法对该模型进行评价,得到的结果符合要求。

2 PID 参数整定及仿真

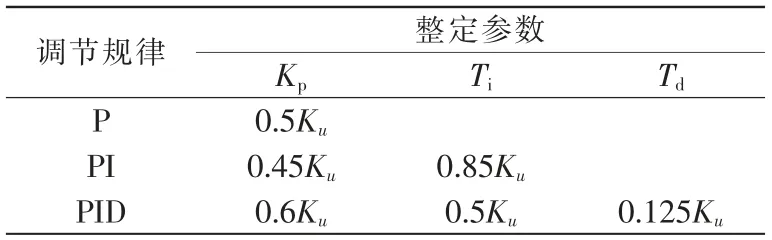

2.1 传统PID 参数整定

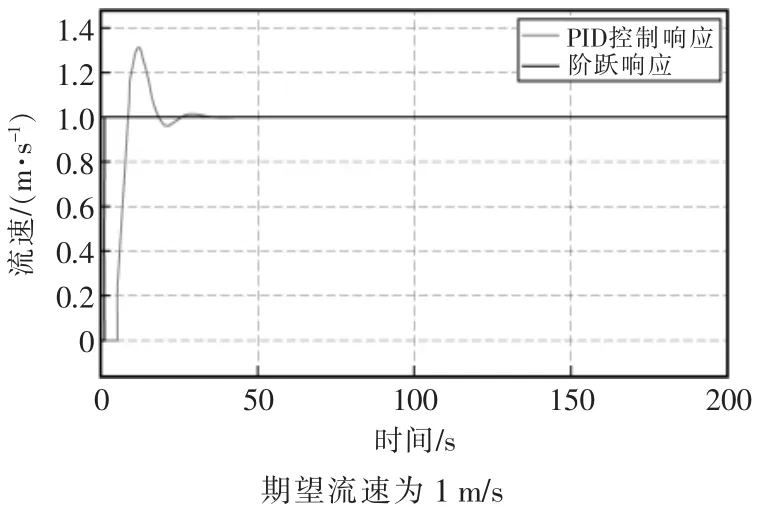

Z-N 临界比例度法由Ziegler 和Nichols 学者提出。该方法只需确定临界比例增益Ku和临界振荡周期Tu,即可根据公式完成PID 参数整定。采用Z-N 临界比例度法,通过表1 提供的整定公式进行整定并修正。修正后,得Kp=8,Ki=1,Kd=8,此时具有较好的控制性能,但是超调量较大,PID 响应曲线如图5 所示。

2.2 模糊PID 控制器

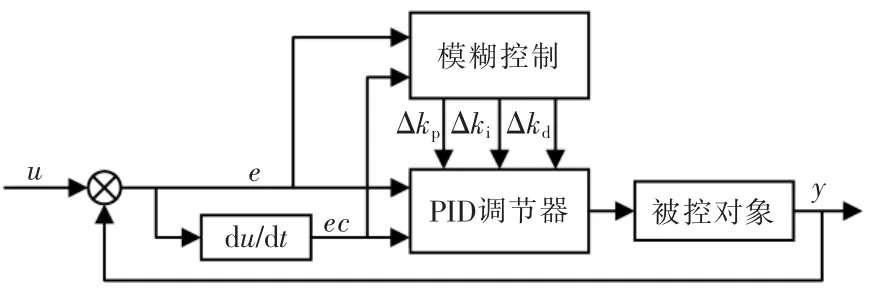

输入是给定值与反馈信号的偏差e,以及偏差的变化率ec;输出是Δkp,Δki,Δkd。将这3 个输出变量分别与PID 调节器的初始参数值相加,从而实现参数自整定。模糊PID 控制器结构如图6 所示[8-9]。

表1 Z-N 临界比例度法整定公式Tab.1 Setting formula of Z-N critical proportion method

图5 PID 响应曲线Fig.5 PID response curve

图6 模糊PID 控制器结构Fig.6 Structure of fuzzy PID controller

控制器根据式(9)来更新KP,KI,KD的值,即

式中:KP0,KI0,KD0分别为PID 控制器的比例KP,积分KI和微分KD系数;KP,KI,KD分别为PID 调节器最终输出的比例、积分、微分参数。

2.2.1 模糊变量论域的确定

对于变量e,因给定流速最大为7.65 m/s,所以偏差范围最大为[-7.65,7.65]。实际过程中偏差很少达到最大值,因此论域可设为[-6,6]。将论域划分为7 个子集,隶属度函数均为三角形函数。ec的论域为[-1,1],Δkp的论域为[-1.5,1.5],Δki的论域为[-0.1,0.1],Δkd的论域为[-1.5,1.5]。

2.2.2 确定模糊控制规则

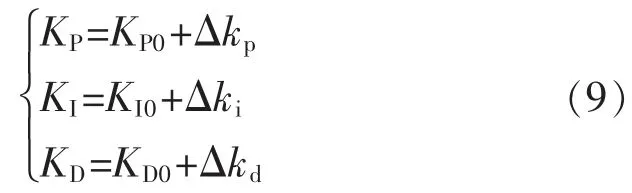

模糊控制规则是模糊控制器的关键。基于专家总结的经验,以及大量前人总结的Δkp,Δki,Δkd与e,ec的关系,部分变量的控制规则见表2。

表2 变量Δkp 的控制规则表Tab.2 Variable Δkp control rules table

2.3 基于MatLab 的控制仿真对比

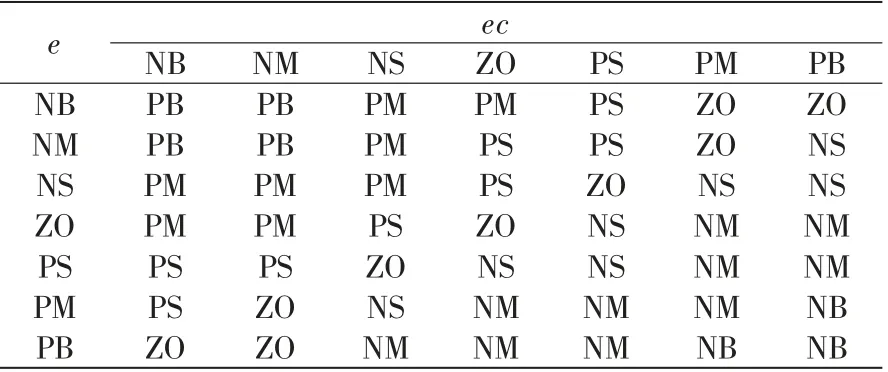

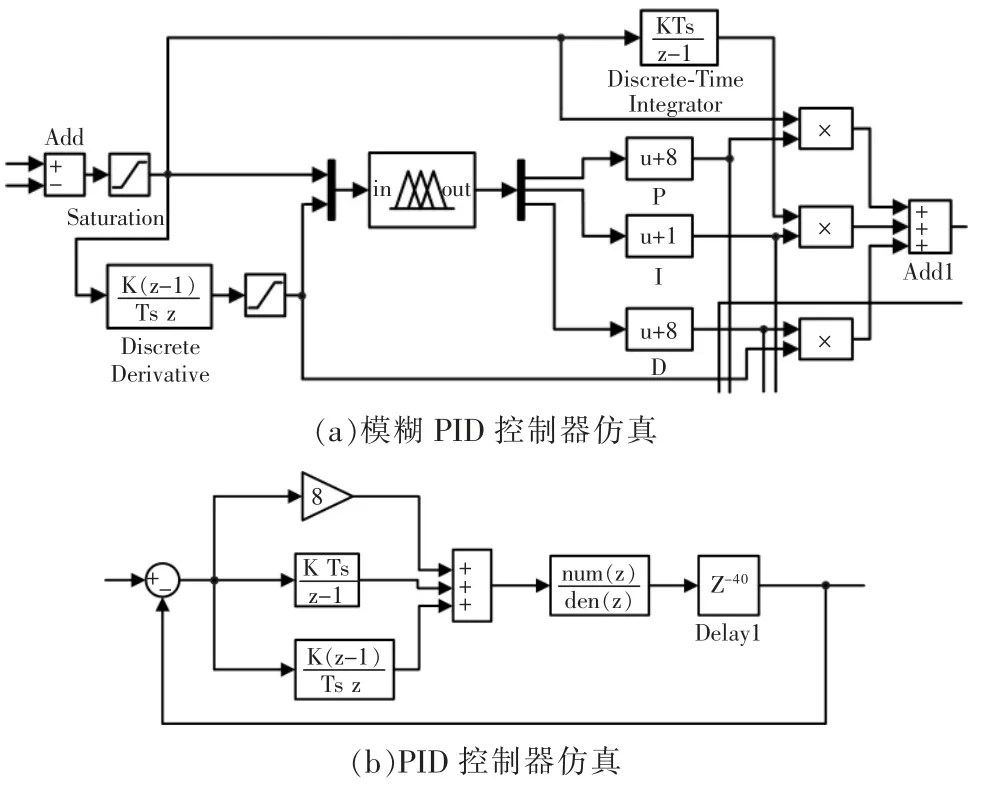

在此使用MatLab 中的Simulink 功能,对PID控制和模糊PID 控制进行仿真,2 个PID 控制器建模如图7 所示。

图7 MatLab 对比仿真模型Fig.7 MatLab comparative simulation model

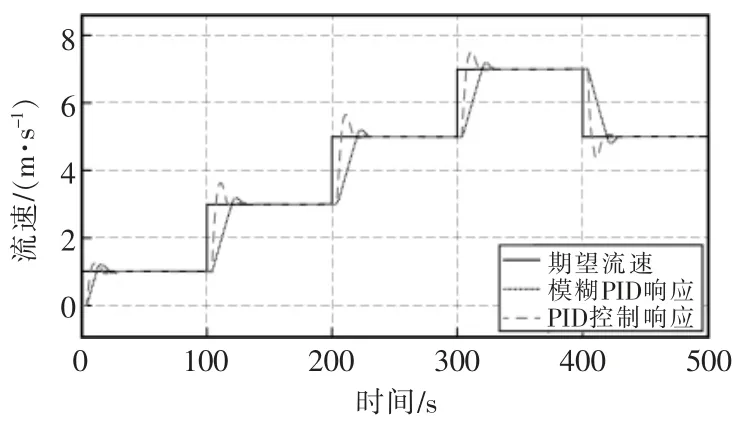

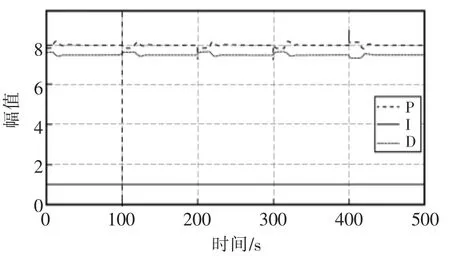

仿真时间为500 s,因为被控对象是离散的数学模型,所以其中各控件的采样周期都是0.1 s。输入信号使用阶跃信号的叠加,信号从小到大依次为1,3,5,7 m/s。为了显示模糊PID 算法的控制过程,仿真结果需要显示2 种系统的响应过程,还要显示PID 中3 个参数的调节过程。最终结果分别如图8和图9 所示。

图8 模糊PID 控制与PID 控制的响应曲线Fig.8 Response curves of fuzzy PID control and PID control

图9 PID 参数调节过程Fig.9 PID parameters adjustment process

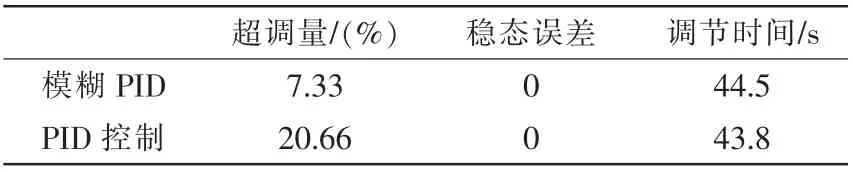

从稳态误差、 超调量和调节时间三方面,对2种不同控制进行效果对比。对比结果显示,模糊PID控制具有更小的超调量,这主要是因为模糊PID 控制可以根据当前情况进行PID 的调节。以100 s 时变化的阶跃信号为例,此时给定信号突然增大,模糊PID 控制器通过降低比例增益增加系统稳定性,同时也会降低响应速度。通过对PID 参数进行整定,模糊PID 控制使得系统输出更加稳定,超调量更小;PID 控制则无法改变参数,不能根据外界条件的变化做出相应反应,因而控制效果并不理想。控制效果对比见表3。

表3 模糊PID 与PID 控制效果的对比Tab.3 Comparison of fuzzy PID and PID control effect

3 C#监控系统设计

运行调速系统时,为了直观的体现控制算法的作用,需要一款监控界面来展现实际流速和期望流速的差距,故在此利用C#对监控系统进行编程。C#是一种安全、较稳定、简单易操作同时不失效率性和鲁棒性的面向对象编程语言。它综合了VB 简单的可视化操作和C++的高效率运行性,使程序编程更加简单明了[10]。

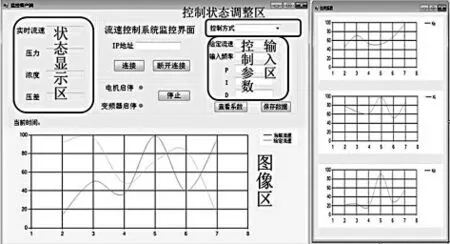

下位机选用西门子S7-1500PLC,上位机通过路由器实现与下位机PLC 的信号通讯,通信协议采用OPC 协议,采用SIMATIC NET 对PC 站进行组态,相对于下位机自带的组态软件,C# 编写的界面更加简洁、清晰、美观,程序可移植性高,功能更加多样化。该监控界面能实时监测调速系统的相关信息,并将调速系统产生的数据可视化,功能界面如图10 所示。

图10 功能界面Fig.10 Functional interface

该监控系统具有实时显示、实时控制和与下位机PLC 的通信等三方面功能。在系统运行过程中,监控系统实时显示流体流速、流体浓度、管道压力和差压的数值,其中流速是最重要的显示量。

为更直观的感受控制的性能,还需绘制流速的实时曲线图。监控系统有手动和自动2 种控制方式,手动模式可直接输入频率来调整,此外,根据不同情况,也可自行调整PID 参数。同时,为了体现模糊PID 控制的调节过程,PID 三个参数的变化过程也会用曲线直观展现出来,如图10 所示。

为了防止现场的突发情况,需要设置急停按钮控制电机的启动和停止,还需要明确变频器和电机的运行情况,可以用指示灯的亮灭来体现。

综上所述,模糊控制器通过对PID 参数的自适应调整成功地对流速进行了控制,使得系统输出的流速更加稳定,提高了管道输送系统的性能。将模糊PID 控制的仿真结果与传统PID 控制结果进行对比,结果显示模糊PID 控制的超调量远小于PID控制,调节时间两者相差不大,且两者均没有稳态误差,证实了模糊PID 控制算法的有效性。

旋流泵调速系统工作时,基于C# 的监控平台能实时地对系统的流速进行设置,对系统的相关参数能够进行实时监控,并将系统的期望流速和实际流速以曲线形式表现出来,更加直观地表现控制算法的有效性。

4 结语

通过系统进行频率阶跃响应得到的数据对系统进行建模,采用自适应能力强、响应速度快模糊PID 控制算法对系统的流速进行控制。通过试验仿真验证了所提方法能使泥浆流速保持稳定,保证管道输送效率。后续将在清水仿真的基础上,采用砂水混合物进行模型试验,再对仿真效果和监控系统进行试验验证,尝试采用神经网络、模型预测控制等其他先进的控制算法对系统进行寻优控制。