煤气化装置在线分析仪表预处理系统优化改造

2021-01-11刘成亮

刘成亮

(中海石油华鹤煤化有限公司,鹤岗154100)

中海石油华鹤煤化有限公司(简称华鹤公司)年产520 kt 尿素项目是典型的煤化工装置之一。其煤气化装置设有3 台气化炉,以水煤浆和氧气为原料,采用GE 水煤浆气化工艺技术制氢,再通过氢与氮合成氨,最终转化为尿素。煤气化装置在线分析预处理系统在使用中,因无法将样气中的水分、杂质和副产物进行合格处理,致使堵塞取样管路和阀件,损坏分析仪及附属配件。针对煤气化合成气工艺介质特点及样品处理系统使用中的问题,华鹤公司通过2年多来对在线分析预处理系统的优化改造,实现了在线分析仪系统能够长周期安全、稳定、可靠的运行。

1 煤气化合成气工艺过程及样品特点

水煤浆和O2在温度1350 ℃,压力6.5 MPa(G)左右的条件下,在炉内进行气化反应,生成以H2和CO 为主要成分的粗合成气,经洗涤塔冷却洗涤后的合成气送至下游装置。

煤气化合成气是高温、高压、高含水且高粉尘含量的介质,其压力为6.3 MPa,温度240 ℃;其组分包括(体积分数):58.09%H2O,0.05%NH3,18.29%CO,15.95%H2,7.18%CO2,0.09%CH4,0.05%Ar,0.11%N2,0.12%H2S,0.004%COS,0.02%O2。该样品气的特点是压力大、温度高、含水量大、含粉尘量大、组分复杂[1]。

2 在线分析仪及样品预处理系统的设计

煤气化合成气在线分析仪表能否长周期正常平稳地运行,关键在于样品预处理系统的设计是否合理。根据煤气化合成气样品的特点,预处理系统必须对样品气进行减压、降温、除液态水、除尘以及去除影响测量的副产物,使样品符合在线分析仪表的进样要求。

在线分析表取样点的位置一般设置在洗涤塔出口,主要分析合成气中CH4,CO,CO2,H2,H2S,Ar及O2的含量。由于3 套气化炉洗涤塔出口粗合成气含量组分以及其工艺状况全部相同,不存有相互干扰的情况。华鹤公司采用1 台四级杆质谱分析仪(3流路),进行CO,CO2,H2,H2S,Ar 及O2多组分气体测量,在一定程度上降低了成本。此外,每台气化炉还单独设置1 台红外分析仪进行CH4含量检测,以便及时对气化炉操作温度进行判断[2]。

在线分析仪表对样品的要求很高。要求样品压力不能过大,温度不能过高,不能带液态水,不能带粉尘。其在线分析仪预处理系统一般分为2 级:一级预处理系统安装在取样点旁,主要用于对样品进行减压、降温、除去大量的液态水和粉尘;二级预处理系统安装在分析小屋预处理柜中,主要用于二次去除水汽、粉尘,严格控制样品温度、压力及流量[3]。

3 处理系统存在问题及优化改造

华鹤公司煤气化装置自2015年5月开车以来,合成气在线分析仪预处理系统多次进水和粉尘杂质,堵塞、损坏取样管线及管阀件,危害质谱分析仪和红外分析仪,导致在线分析仪系统运行故障,故障处理异常困难。华鹤公司通过2年多的运行实践,结合现场实际的环境工况,截止2017年8月在线分析仪预处理系统先后完成3 次技术改造。优化改造后的预处理系统,完全克服了煤气化合成气粉尘大、水量多、温度高、组分复杂的不足[4]。

3.1 一级预处理系统改造

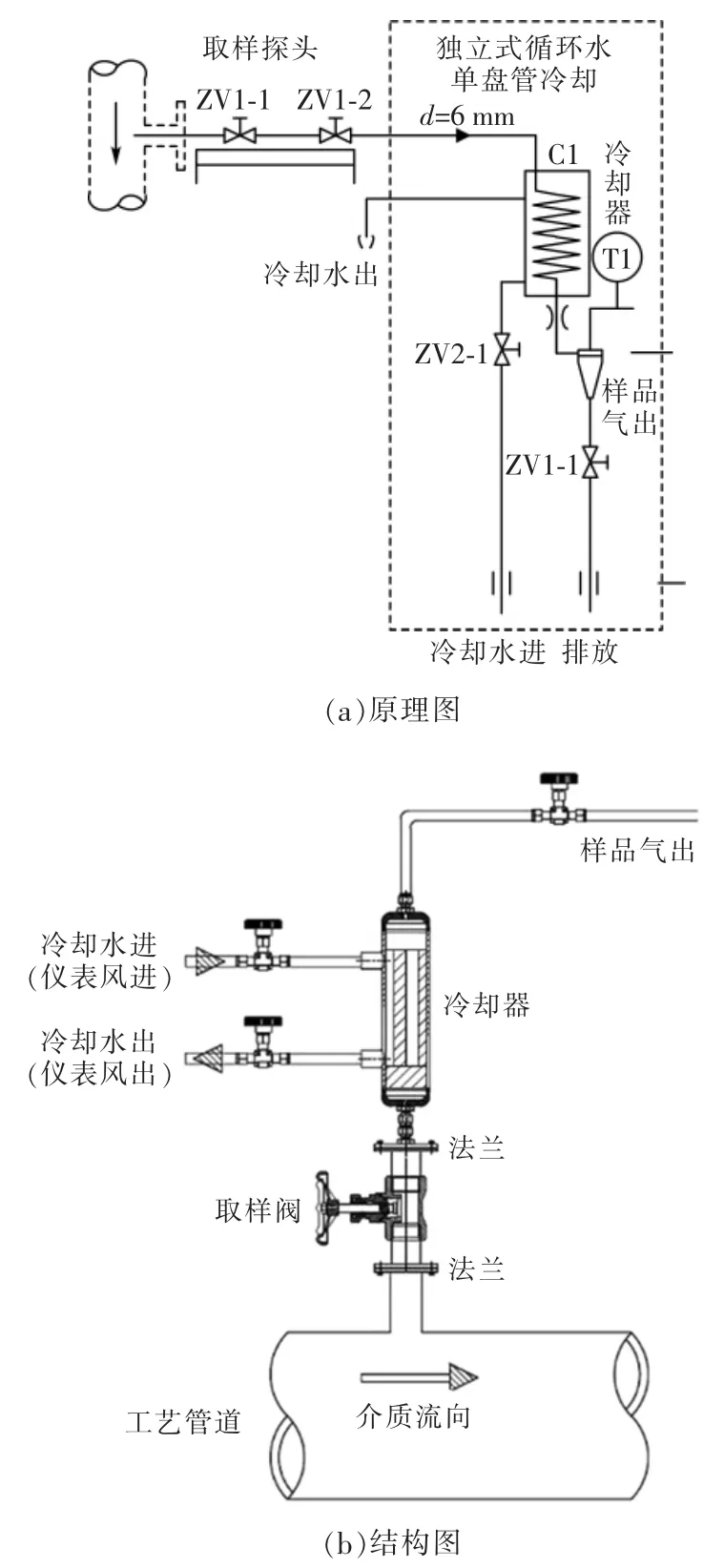

煤气化合成气原一级预处理系统如图1 所示,普遍存在比较差的除水、除尘能力。冷却装置一般采用旋风涡流制冷,或者采用独立的循环水单盘管冷却,无法使样品中大部分的水冷却下来并及时排放掉,粉尘等杂质也无法进行合理的粗过滤,导致在线分析仪系统频繁性的进水、进粉尘杂质现象。

图1 煤气化合成气原一级预处理系统Fig.1 Original primary pretreatment system of coal gasification syngas

针对煤气化合成气原一级预处理系统,创新发明了高压水冷自过滤技术并应用于取样探头装置。其基本设计思路是“冷却回流取样”,即采用循环水冷却办法,把煤气化合成气中的水分冷凝下来,冷凝液在流回工艺管道时洗涤样品中的颗粒物粉尘和其他杂质,从而实现系统的自清洗并使样品气得到净化。过滤段采用自制“滤丝球”过滤器,可以有效合理地进行粗过滤且免维护。高压水冷自过滤取样装置如图2 所示。

图2 优化改造后的一级预处理系统Fig.2 Optimized and reformed primary pretreatment system

图中,来自工艺管线的循环冷却水进入冷却器,通过列管式换热器冷却样品,使合成气中大量的水携带着粉尘杂质冷凝为液体,顺着立管回流到工艺管线中。由于煤气化合成气中含水量大,冷凝下来的水足以形成足够的反冲洗能力来反洗样品气及过滤器。

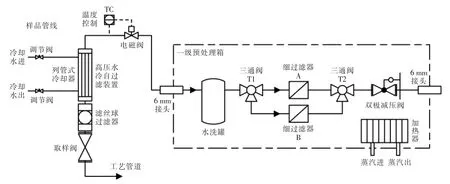

在实际运行中发现,通过冷却过滤洗涤的样品中,仍存在少量的粉尘颗粒和微量氨盐副产物,粉尘颗粒、氨盐副产物容易分别在传输管线和二级预处理制冷段冷凝融合、结晶堵塞管路。在一级预处理系统取样装置的后端,通过增设水洗罐和双冗余细过滤器来解决此问题,它利用水洗的原理再次去除样品气中的粉尘、氨盐副产物杂质等。水洗罐的设计一方面防止了氨盐结晶堵塞管路,另一方面降低了精细过滤器维修清理的频率。

优化改造后的一级预处理系统工作过程如下:来自工艺管线高温、高压、高含水且带有粉尘、副产物杂质的合成气,先经过取样装置自制过滤段,被“滤丝球”过滤掉一部分粉尘颗粒和杂质,并回流到工艺管线里;通过取样装置列管式冷却段,将合成气中大部分的水携带着粉尘杂质冷凝为液体回流到工艺管线中,此时的含水量将会从 (体积分数)58.09%左右降至7.5%。冷却后的气体样品经顶部的电磁阀进入样品管线,为防止气体样品中携带较多水或杂质,气体样品出口的温度由一个温控开关控制,当温度高于或低于35~45 ℃设定值时,出口的电磁阀关断,切断气体样品。由取样装置过来的样品气经过水洗罐,在水洗罐中少量的粉尘颗粒、氨盐副产物会溶于水中,由水洗罐顶部出口引出的样品气几乎不含粉尘杂质,较为洁净。样品气再通过三通阀进入细过滤器,双重冗余的细过滤器可通过2个三通阀进行自由切换。样品气经过细过滤器后进入减压阀,减压阀采用双级减压,压力严格控制至0.1~0.15 MPa,送至二级预处理进一步处理。

高压水冷自过滤取样装置是一级预处理系统优化改造中最重要的一个部分,在应用中应注意:煤气化合成气中存在粉尘杂质及微量的煤焦油,使用中发现,煤焦油杂质凝结物会在取样装置前的工艺管线根部处凝聚,长期聚集会堵塞管线,建议每隔半年左右清理1 次。

3.2 二级预处理系统改造

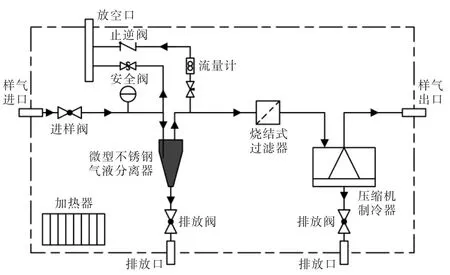

图3 煤气化合成器原二级预处理系统Fig.3 Original secondary pretreatment system of coal gasification syngas

煤气化合成气原二级预处理系统如图3 所示。该系统安装在分析小屋预处理机柜中,由气液分离器、过滤器、压缩机制冷器、安全阀、旁路放空流量计等组成。原有的气液分离器采用不锈钢微型分离装置,气液分离除水、降温的效率较低,而且不易观察内部汽水分离情况;压缩机制冷器成本高、无温度控制,使样品温度控制不稳定。由此导致在线分析仪存在进入水汽的危险,而且影响质谱分析仪测量精度。

针对该二级预处理系统,将原有不锈钢微型气液分离器,通过冷量及滞后时间的计算,改为中型透明有机玻璃式气液分离器。经过如此优化改造,气液分离除水和降温效率得到明显提高,而且还可以观察冷凝液液位实际情况进行定期排放,同时降低了分离器成本。在二级预处理系统中,将原有单路精细过滤器设计改造为冗余的膜式过滤器,能够同时过滤样品中的微量粉尘和水,这样不仅增加了系统的安全性,而且减少了水汽对质谱分析仪测量的影响[5]。

针对压缩机制冷器,改造中将仪表风涡流管制冷技术应用于制冷器,通过高速仪表空气流产生漩涡分离出冷、热两股气流,利用冷气流来获得制冷。

通过采购单独的可调节涡流管,制冷器本体自行机械加工方式,组合装配成仪表风涡流制冷器,大大降低了制冷器的成本。涡流制冷器的本体增设了温度显示表,通过调节涡流管风量,可将样品严格控制在2~10 ℃的露点温度范围。仪表风涡流制冷器成本低、结构简单、启动快、维护方便,在煤气化装置防爆场所最适用。

优化改造后的二级预处理系统如图4 所示。其工艺流程如下:通过一级预处理系统过来的样品气经过气液分离器,将冷凝后释放出来的液态水滴通过重力的作用降下来,沉积在气液分离器底部排放。此时,工艺样气的露点温度在常温(约25 ℃)和常压状态下,可将含水量从(体积分数)7.5%降低到2.31%。然后,一部分样气通过旁路放空流量计进入火炬气管线放空,减少分析滞后时间,另一部分样气通过膜式过滤器进入涡流制冷器,涡流管内部产生的冷风将和工艺样品进行热交换,将样品的温度冷却到5 ℃左右。这时,样品气的露点温度严格控制在5 ℃,工艺样气含水量将进一步降低至小于(体积分数)0.7%。

图4 优化改造后的二级预处理系统Fig.4 Optimized and reformed secondary pretreatment system

仪表风涡流制冷装置是二级预处理系统优化改造中最重要的一个部分,在应用中注意以下要求:涡流制冷器的使用必须提供洁净的仪表压缩空气,在实际使用中,样气温度不能太低,若低于0 ℃,冷凝出的水冻结会堵塞管道。一般温度设定在2~5 ℃,使样气中含水量降至(体积分数)0.6%~0.8%即可。

3.3 取样传输管线及预处理系统伴热保温标准化

样品传输管线选用d=6 mm 或6.35 mm (1/4 英寸)不锈钢管,为防止样品气中微量水冷凝以及氨盐等物质结晶析出堵塞样品传输管线,采用低压蒸汽或一体化电伴热对样品传输管线进行伴热和保温,保持工艺样气在一个很高的温度状态下(>80 ℃)进入到在线分析仪及预处理系统。

样品预处理系统各零部件、管阀件要集成于预处理机柜。在寒冷地区冬季,机柜箱体内部必须进行伴热,保证内部温度在25~30 ℃左右,使预处理系统内工艺样品不再处于饱和水蒸汽的状态下。这将极大的避免了气态水液化的可能性,避免了液态水进入分析仪器的可能性。

在线分析取样传输管线及预处理系统伴热保温必须形成标准规范,其样品传输管线伴热一年365天禁停,伴热保温要覆盖死角。将工艺样品保持在露点温度以上,不出现冷凝现象,确保导压传输安全。

4 整改效果

自2017年8月煤气化合成气在线分析仪预处理优化改造完成至今,经过2年的运行观察,在线分析预处理系统完全克服了煤气化合成气工况恶劣复杂的特点。煤气化在线分析预处理系统故障率为零,基本实现了日常免维护,大大减少了仪表人员维护工作量。同时,煤气化在线分析仪预处理优化改造,共降低节省取样装置、气液分离装置、制冷器、日常检维修等成本费用45.5 万元,每年节约日常检维修、人工以及维修备件费用约21 万元。

5 结语

华鹤公司优化改造后的煤气化在线分析预处理系统,已经形成了一套自己特有的新方案。煤气化在线分析预处理系统,通过了东北极寒地区条件下的考验,有效地解决了合成气粉尘大、水量多、温度高、样品复杂的问题,使合成气样品在不失真的条件下满足在线分析仪器的要求,保证在线分析系统长期安全、稳定、可靠的运行,为气化炉的安全运行提供了指导和帮助,为同行业煤气化装置在线分析仪预处理应用提供了案例。