碳酸盐岩储层改造深穿透后效体射孔技术在气田开发中的应用

2021-01-11夏国勇倪根生李成全郑云东

夏国勇 彭 浩 倪根生 陈 虎 李成全 郑云东

中国石油西南油气田公司开发事业部

0 引言

碳酸盐岩储层是当前油气勘探开发的重点和热点领域之一,针对碳酸盐岩储层的增产改造技术,是碳酸盐岩油气藏勘探开发的关键性技术。四川油气田90%以上的油气藏都是深层海相碳酸盐岩油气藏,其埋藏深、温度高,储层增产改造措施历来以酸化压裂改造为主。这种储层增产改造技术在四川油气田勘探开发过程中得到广泛运用,从稀盐酸、胶凝酸、转向酸等酸液配伍上的进步,到常规解堵酸化、深度酸压、加砂压裂、酸携砂立体压裂和水平井多段酸压等储层改造技术的推广以及常压、高压、多级交替注入等改造储层注酸方式的完善,形成了一系列针对性的深层碳酸盐岩储层改造配套技术,包括相应的基础理论、技术配套方法以及现场应用措施。储层改造增产技术为碳酸盐岩储层的高效开发提供有力的技术支持。

根据我国碳酸盐岩储层改造技术的发展现状,以酸压方式的储层改造取得了很大的成功,特别是深层碳酸盐岩储层改造技术进步,有效地实现了压开裂缝与天然储集缝洞系统沟通,获得了单井的高产稳产,满足了勘探开发的需求。虽然碳酸盐岩储层具有酸蚀性好、酸岩反应速度快的特点,但也具有酸液有效作用时间、有效作用距离短的弊病。目前储层改造工艺技术体系的针对性和酸压酸液体系的选择性,还存在一定的不适应性,加之碳酸盐岩储层具有储集类型多、天然裂缝发育、基质渗透率一般小于1 mD、储层非均质性强的特点,使得包括酸浓度、黏度、流速、酸液类型及用量存在不确定性。如何有效地提高和把控酸压的成功率,提升单井储层增产能力,就成为石油天然气开发工程师一直以来追求的目标。深穿透后效体射孔方法的成功,在酸压增产措施前实现了储集体内天然缝洞系统通道多方位沟通的目标,解决了后期酸压增加溶蚀造缝长度,进一步提升了有效沟通天然裂缝及储集体的几率。

1 碳酸盐岩储层改造技术的难点和局限

碳酸盐岩油气藏高效开发酸化压裂是不可或缺的手段,对于深层、超深层碳酸盐岩储层改造更是如此,但现有的酸化压裂技术对储层的改造是不完善的,因为其本身的工艺技术和地质条件,决定了仅通过酸化压裂要形成储层地质体复杂裂缝网络的难度较大。

深层、超深层碳酸盐岩储层岩石结构及成因具有多样性,除了岩性复杂,其岩石成分差异大,储层的基质渗透率低。主要储集空间以溶洞、溶孔和裂隙为主,储层的分布受多种因素的制约,具有较强的非均质性,表现为缝、洞搭配多变,不同尺度的溶洞、溶孔、裂缝并存,孔喉配合度低。纵向上具有层段性连通性差、通常埋藏深、地温高、厚度不均匀的特征。

基于碳酸盐岩储层特征,主要通过产生的酸蚀裂缝长度及裂缝的导流能力来实现提高油气井的产量。酸蚀裂缝长度受岩石类型、酸类型及浓度、黏度、地层温度及酸岩反应速度的影响,因此酸蚀裂缝的规模有限,也就决定了裂缝的导流能力有限,加上施工工艺及井况条件的不同,造成了储层酸化效果不尽人意。具体表现为:深层、超深层储层埋深大、温度高,酸岩反应速度快,酸蚀能力受限;其次,储层缝洞发育不均,在储层缝洞发育区酸液滤失严重;储层致密区,酸液作用效果差,难以实现规模性地长、深穿透效果;同时,储层埋藏深,施工管柱长、摩阻大、井口压力高,排量提升困难,井底压力难以达到岩石的破裂压力,因此直接作用于储层改造的效果差;加上深井液柱压力高,残酸返排困难,易对储层造成二次污染[1]。

2 后效体射孔技术

在石油天然气勘探开发过程中,打开油气产能通道、实现储层改造、提升单井增产能力,射孔是常见的技术措施,大约占完井总数的90%以上。射孔是一种完井措施,它采用专门的射孔工具射穿阻挡油气层部位的套管、水泥环并深入油气层,形成井筒与油气层的连通孔道[2]。

2.1 射孔技术的演变及特征

打开油气层,完井作业射孔技术实现储层改造是最普遍、最经济、最有效的完井方式,它不仅可以有效沟通储集体与井筒,也可以针对有气顶、有边(底)水、各储集体分层之间存在压力、岩性差异等复杂情况而实施分隔储层段的分层测试。射孔技术随着勘探开发技术的不断完善,从20世纪40年代的子弹式射孔技术,发展到如今的后效体射孔技术(图1),各阶段射孔工艺技术特征明了,目前其工艺简便、射孔效能高、无地层污染、适应性强,对油气层的解放日趋完善,对储集体的改造效果显著。

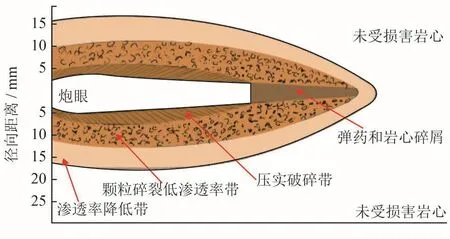

目前完井常用的聚能射孔技术,具有经济、高效、工艺成熟的优点,但对储集体的改造有无法避免的缺陷。射孔弹引爆后,产生的高速金属射流首先穿透射孔枪、套管、水泥环,剩余能量才能参与到地层造缝的过程,形成油气渗流通道。整个射孔过程中,高速金属射流在射穿射孔枪、套管、水泥环已损失一部分能量,导致能有效利用的能量大大减少,造缝能力急剧降低,对储集体缝洞沟通渠道减少,对储层的改造效果降低。同时,聚能射孔工艺会使射孔孔道边缘产生压实带,其内表面还有烧结层,对后期的采收效率有较大的影响(图2)。研究表明,聚能射孔时的高温高压冲击波使孔眼周围形成压实层,压实层厚度13 mm 左右[3],压实层使孔道近周边地层渗透率降低了70%以上,难以有效地协调单纯射孔穿深与孔径渗滤性能的提高。

图2 聚能射孔技术在地层中作用示意图

2.2 后效体射孔技术的基本原理及特征

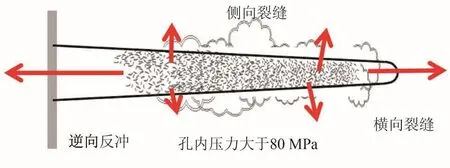

目前常用射孔技术普遍存在射孔压实带污染、射孔弹能效利用率不高等问题。如何有效解决这些问题成为射孔工艺创新攻关难点,特别是在新井投产过程中,以及对低孔、低渗油气藏的改造对射孔工艺技术要求更高。后效粒子的发明开启了射孔技术新的时代,后效体射孔工艺技术研发成功,将射孔技术提升为酸压前的增产技术,具有跨时代意义。通过优化射孔工艺,利用初次高速射流引起的涡流场引力将后效的高能粒子拽入到孔道,在粉尘效应作用下产生局部灼热爆燃,继而迅速完成整个孔道爆轰爆炸,达到提高射孔穿深,扩容射孔孔道,实现油水井增产增注的目的[4]。

后效体射孔技术应用分仓爆炸技术思路,即把两个能量释放点分仓进行处理,分别作用于不同目标靶向,初次靶向是射孔弹能量点,在射开孔道的同时,高速射流引起的漩流场引力将后效装药的高能粒子拽入到孔道内[5]。第二靶向是将这些被云雾化的高能粒子在孔道内聚集、碰撞、相互作用,引起局部灼热点火,迅速完成了爆燃到螺旋爆轰的转型,达到射穿地层、扩容孔道的目的[6]。其基本原理如图3所示。

图3 后效体射孔技术基本原理作用示意图

3 后效体射孔技术的运用

3.1 冯家湾区块石炭系气藏基本特征

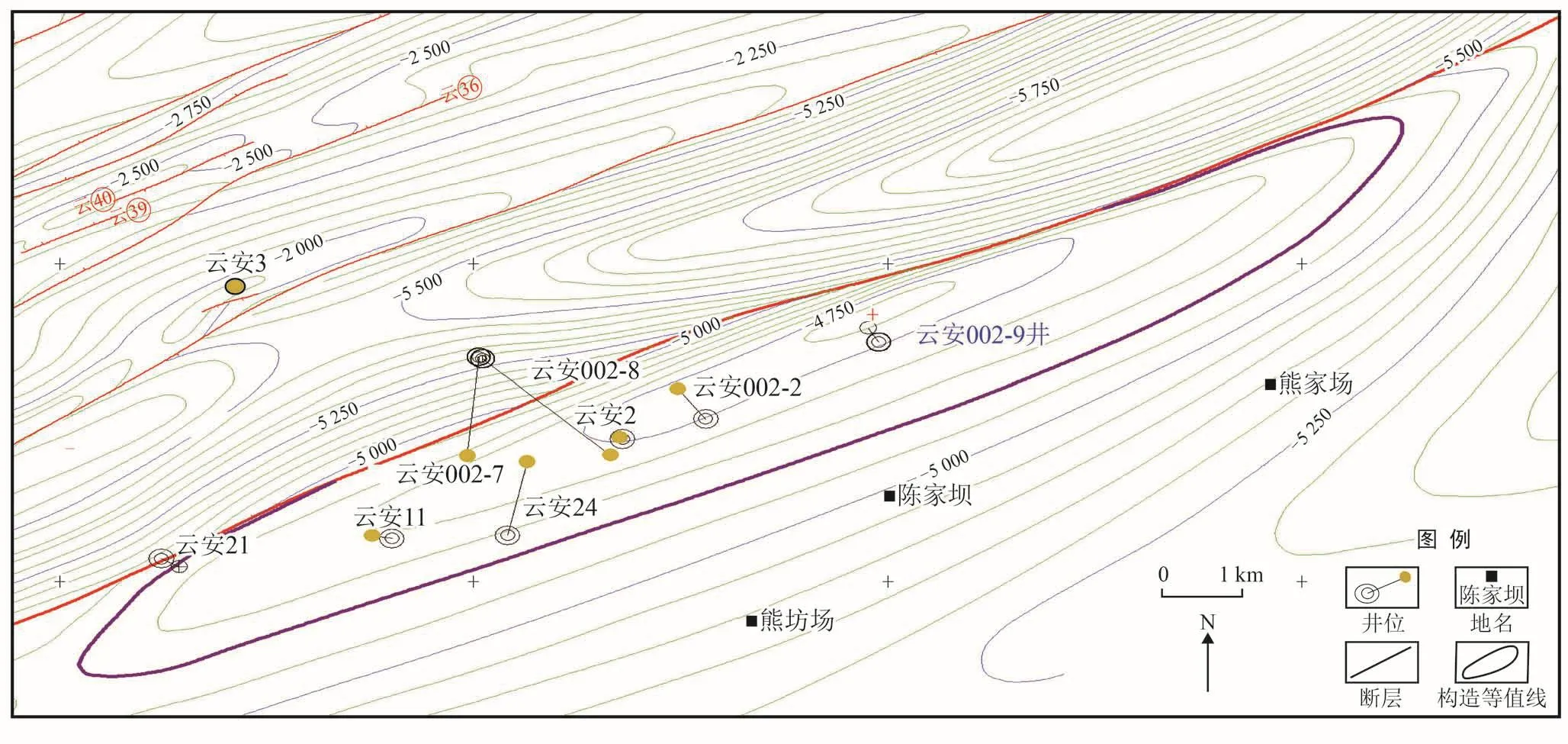

冯家湾区块石炭系气藏位于云安厂构造主体下盘的潜伏构造,为断层-背斜型圈闭,最低圈闭线-4 900 m,高点海拔-4 660 m,闭合度240 m,圈闭合面积31.82 km2(图4)。

云安厂构造带冯家湾区块石炭系底部假整合超覆于志留系风化壳之上,与上覆二叠系呈假整合接触。按川东地区石炭系黄龙组三分的标准,黄龙组一段、二段岩性和电性特征与川东地区其他石炭系气藏具有相似性和可对比性。地层厚度35.8~62.7 m,储层的主要储集岩为白云岩,常见的有泥晶云岩、粉晶云岩和角砾云岩。孔隙主要以粒间(溶)孔、晶间(溶)孔、砾间(内)溶孔为主,次为生物体腔孔、遮蔽孔、铸模孔。裂缝包括构造缝、风化缝、干缩缝及压溶缝。溶洞有孔隙性溶洞、裂缝性溶洞及砾间孔洞。据气藏多口井742个岩心资料统计,样品的煤油法孔隙度0.28%~21.94%,算术平均值为4.63%。渗透率最大39.60 mD,最小值小于0.001 mD,平均0.51 mD,其中渗透率小于0.1 mD的样品占了46.4%。

图4 云安厂构造带冯家湾区块石炭系气藏顶面构造图

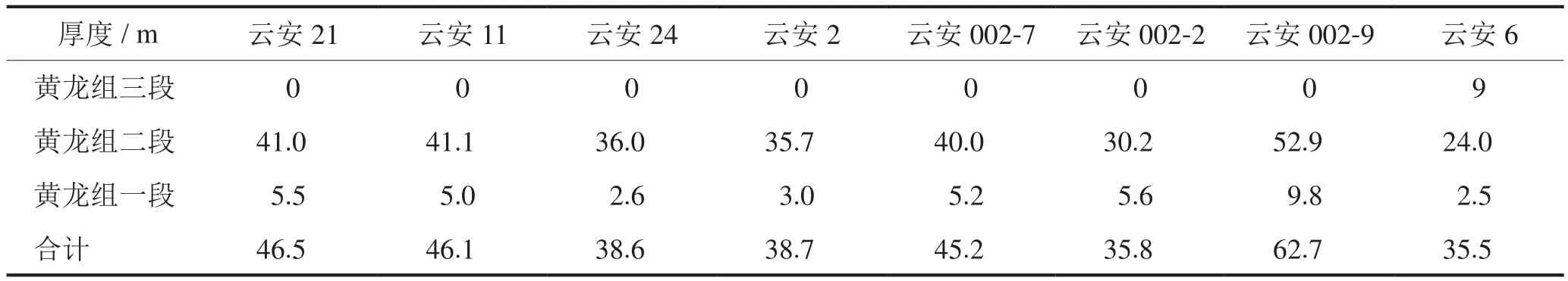

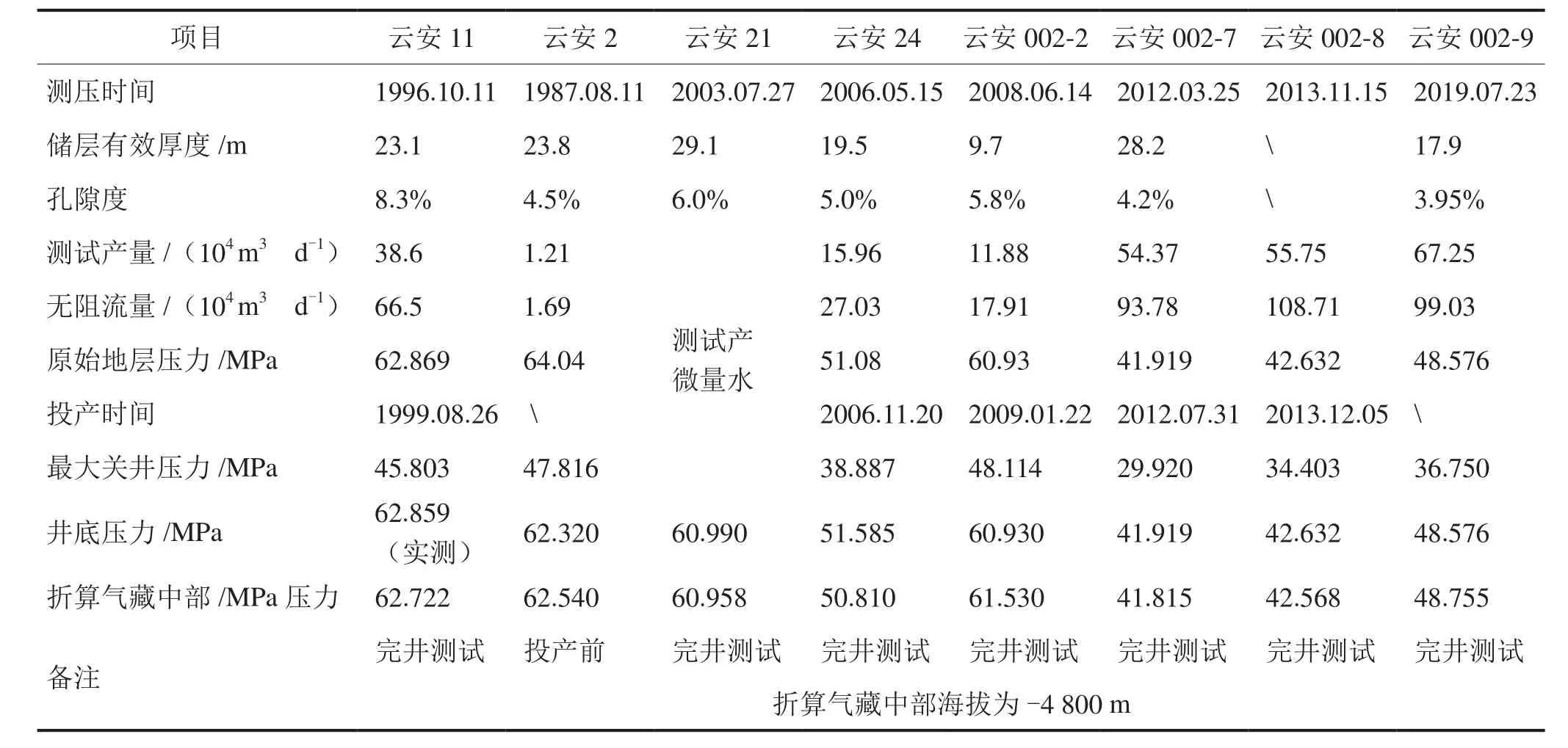

纵向上,石炭系顶部因黔桂运动遭受剥蚀,冯家湾区块缺失石炭系黄龙组三段,黄龙组二段残余厚度较大,横向上冯家湾以南大猫坪云安12井石炭系发育较全,有黄龙组三段;以北三岔坪云安6井石炭系不仅发育黄龙组三段,同时还沉积下伏石炭系河洲组。在构造区内云安002-2井区较薄,在云安002-9井区较厚,总体变化不大(表1)。

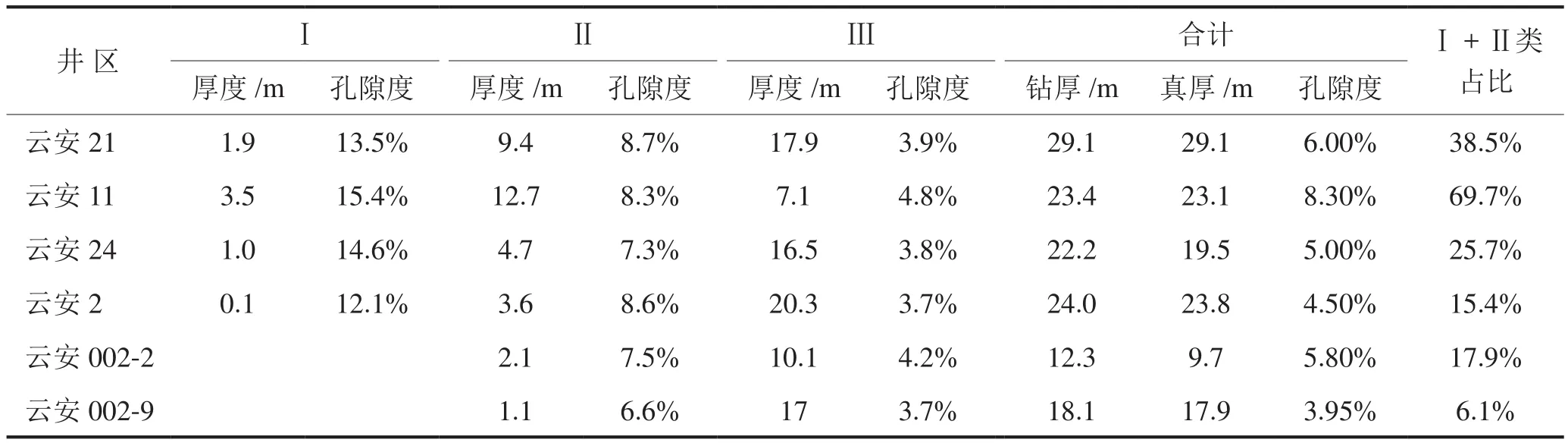

冯家湾区块石炭系储层主要发育于黄龙组二段的中~中下部,横向上储层连续分布,总厚度9.7~29.1 m,其中位于构造中段的云安002-2井储层最薄,真厚仅9.7 m,其余井储层厚度变化不大,真厚在20 m左右。储层总体以Ⅲ类为主,Ⅰ+Ⅱ储层占比6.1%~69.7%,平均为28.9%,北段新完钻的云安002-9井Ⅰ+Ⅱ储层占比低,仅6.1%(表 2)。

表1 冯家湾区块石炭系气藏各井地层厚度统计表

表2 冯家湾区块石炭系气藏各井储层参数表

3.2 冯家湾区块云安002-9井石炭系测试情况

2019年6月1日采用后效体射孔技术,对目的层黄龙组井段 5 335.00~5 337.50 m,5 343.00~5 350.50 m,5 353.00~ 5 360.50 m,5 365.00~5 367.50 m,进行了射孔试油。射孔管柱下至井深5 368.13 m,射孔枪型为89型,射孔弹型为DP39HMX25-4XF,孔密为16孔/m,射孔相位为60 ,射孔弹实装312发,实爆312发,爆破率100%。完井管柱下至井深5 347.24 m坐封,酸前未测试天然气产量。

射孔井段采用浓度20.0%的胶凝酸203.19 m3进行酸化,酸后经分离器、50.8 mm临界流速流量计装35 mm孔板放喷测试,油压20.52~20.70 MPa,套压14.92~15.12 MPa(封隔器),点火池焰高16.0~18.0 m,呈橘红色;现场计算气产量为67.252 104m3/d[7]。

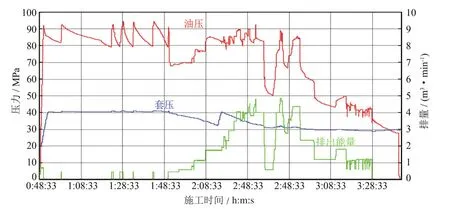

现场施工酸化挤入地层总量203.19 m3(胶凝酸180.04 m3、降阻水1.15 m3、清水22.60 m3);施工曲线如图5所示。施工参数:最高压力为94.75 MPa,最低为62.00 MPa,一般为83.00~90.00 MPa;最高泵注排量为4.80 m3/min,最低为0.50 m3/min、一般为4.0~4.8 m3/min;最高平衡套压为41.16 MPa,最低为29.30 MPa,一般为30.00~40.00 MPa(封隔器)[8]。

3.3 冯家湾区块石炭系气藏单井产能对比分析

冯家湾高点完钻井11口,获气井7口,获测试产量245.02 104m3/d,无阻流量414.65 104m3/d,云安002-7井、云安002-8井为大斜度井无阻流量在100 104m3/d左右。2019年7月新钻井云安002-9井获高产气,测试产量67.25 104m3/d(表3)。

图5 冯家湾区块石炭系气藏云安002-9井酸化施工曲线图

表3 冯家湾区块石炭系气藏气井投产前折算地层压力统计表[9]

静态资料显示石炭系气藏具备整体连通性,云安2井为气藏原始压力,在云安11井投产后,2006年后完成并投产的井(云安24、002-2、002-7、002-8井)均存在一定的先期压降,云安002-9井2019年试油测试期间测压仅48.755 MPa,与气藏原始地层压力相比下降14 MPa,表明局部连通性较差,但存在井间干扰[10]。通过2019年全气藏关井测压结果可以看出,目前地层压力呈现南低北高的特征,云安002-2井以南17.28~19.19 MPa,云安002-9井地层压力48.75 MPa,相差近30 MPa,中部压降漏斗明显,气藏开发与储量动用不均衡。

从整个气藏产能状况和储层发育情况看,除云安002-7井、云安002-8井是大斜度井外,直井产能受构造和储层发育程度共同控制(表3)。冯家湾高点以南的井,储层厚度大,Ⅰ、Ⅱ类储层发育,气井产能和无阻流量较高,云安2井以北的井多以Ⅲ类储层为主,储层物性变差,新完成井云安002-9井储层平均孔隙度仅3.95%,虽然储层厚度较厚,但II类储层仅占6.1%,为整个气藏最低(表2),其测试产量最高,无阻流量与大斜度井处于同一数量级。

4 后效体射孔技术的运用分析

4.1 后效体射孔技术效果分析及比较

深层碳酸盐岩储层常规酸化改造,局限了储层酸蚀裂缝的规模和裂缝导流能力的大小。而通过延长酸蚀缝长来增加泄流面积以提高单井产能是很有限的,只有实现酸蚀裂缝与近井地带较大规模的天然裂缝系统的沟通才能获得高产[11]。如此一来,势必要加大酸压规模,延长施工作业时间,提高井口安全抗压等级,增加油套管抗压强度等,加大了成本预期,减少了效益,难以达到高效开发的目的。

后效体射孔技术可以有效地解决深层碳酸盐岩储层常规酸化改造的难题,在常规酸化改造施工前,利用后效射孔技术,增加储层造缝的能力,排除射孔道残余固体颗粒,减免了与后期酸化残余颗粒叠加对储层吼道伤害,实现储集体内部的有效沟通,突破储层流体向井中导流的瓶颈,从而实现深层碳酸盐岩储层的高效开发。

后效体射孔技术利用粉尘爆炸原理,集束的高能粒子在射孔道瞬间燃爆释放,形成的高温高压脉冲能量对孔道内壁具有强烈的破裂效能,横向冲击使孔道末端瞬间开裂,侧向冲击使孔壁压实层(图2)被瓦解,形成了沿射孔道立体的侧向和横向裂缝(图6),同时,逆袭反冲作用携带出残余岩屑微粒,解除对射孔道的堵塞(图6)。

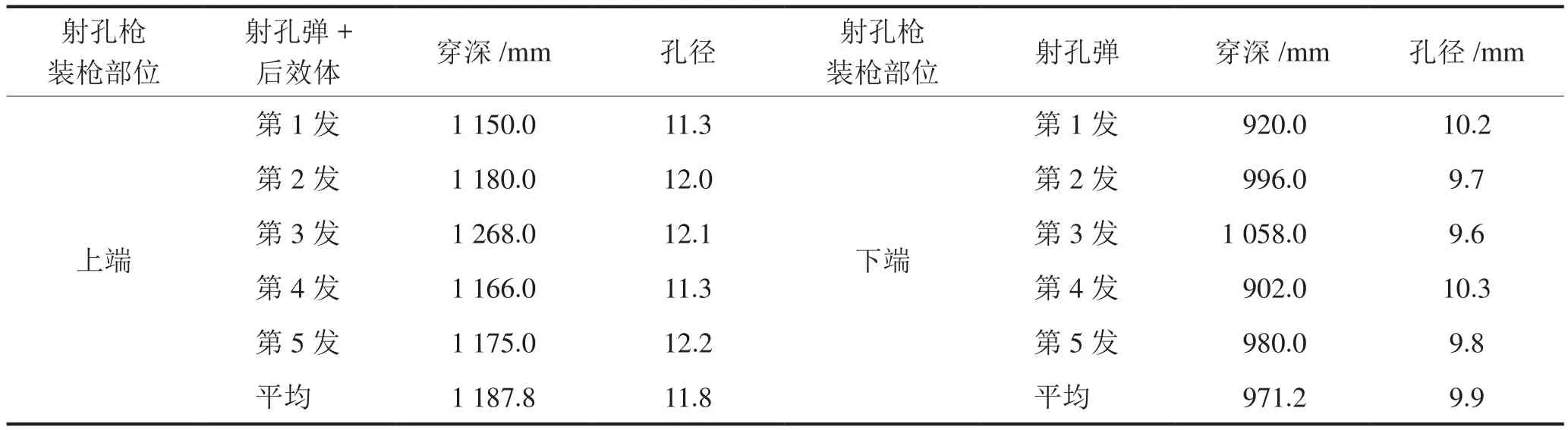

从地面混凝土靶体实验效果分析可以看出,后效体射孔不仅增加了射孔弹在地层中的穿透能力,也增大了孔道半径,平均穿深1 187.8 mm,平均孔道半径11.8 mm,在常规射孔的基础上分别增加了22%、19%(表4)。

图6 后效体射孔技术在射孔道内作用功效示意图

表4 后效体射孔与常规射孔混凝土靶体实验数据对比表

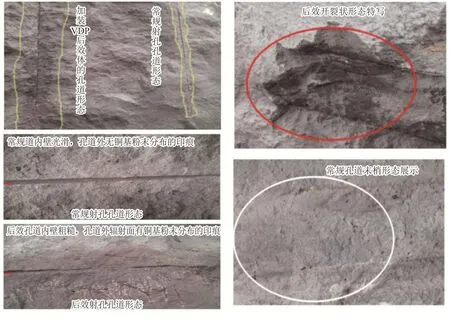

同时,不论从实验混凝土靶体(图7)还是砂岩靶体(图8)实际孔道效果看,后效体射孔能量作用于地层的侵彻效应显著。对比显示,不论是弹孔道形态还是孔道末端效应,后效体射孔在有效储层段内形成立体均衡的网状裂缝间的沟通、渗滤能力明显提高。常规孔道内壁光滑,末梢平整光滑、无裂纹,孔道外无铜基粉末分布的印痕,而后效体射孔孔道内壁粗糙,末梢网状开裂纹明显,孔道外辐射面有铜基粉末分布的印痕。

图7 混凝土标准靶体射孔孔道及末梢形态对比

图8 砂岩靶体射孔末梢形态对比图

4.2 云安002-9井效果分析及比较

碳酸盐岩储层一般都具有较高的杨氏模量,在外力作用下,岩石发生破裂形变较揉皱变形的趋势更大,更容易产生微裂缝。因此,碳酸盐岩储层改造,除酸蚀的改造,同时也利用了酸液液柱对储层形成压差的改造。当酸液进入储层中,随酸液流量的不断增加,形成的井底压力与地层压力之间的压差也不断加大,当压差产生的应力超过岩石的破裂应力时,就会形成裂缝。

可以用如下关系式表达井底注入流体时的压力为:

式中piw表示井底压力;pinj表示地面井口施工压力;ph表示井中流体的液柱压力;ppipe表示井中流体在油管内的摩擦阻力,MPa。

云安002-9井地面施工最高压力94.75 MPa,按照油管下入深度5 347.24 m,酸液密度1.097 g/cm3计算酸液液柱压力57.53MPa,施工最高泵压为第一阶段高压挤酸时通过油管的排量2.66~3.00(m3/min)计算出黏度33(MPa s)时油管总的摩擦阻力35.27 MPa。因此,云安002-9井施工时的最高井底压力为117.01 MPa。

川东地区前期在做储气库研究时,相国寺石炭系井深2 567.89 m取岩石样,测试获取地层破裂压力梯度2.383(MPa/100 m),地层破裂压力61.21 MPa;对七里峡构造石炭系井深4 810.52 m取岩石样,测试获取地层破裂压力梯度2.463(MPa/100 m),地层破裂压力118.49 MPa。由此可见,随埋藏深度增加,地层的破裂压力增加,地层越难以压裂。云安002-9井储层段大于5 300 m,施工最高压力94.75 MPa时,最高井底压力为117.01 MPa难以有效的压开地层,从施工压裂酸化曲线图(图5),也可以看出酸液造缝直接压开地层特征不明显。因此,分析认为,云安002-9井测试效果好与后效射孔技术的应用密切相关。

5 结论

碳酸盐岩储层改造是一个难题,酸化压裂是高效开发不可或缺的手段,对于深层、超深层碳酸盐岩储层改造更是如此,但现有的酸化压裂技术对储层的改造是不完善的,仅仅依靠大型酸化也难以对超深层低渗较致密碳酸盐岩储层实现实现有效改造。

在酸化施工前利用后效体射孔技术,可以有效增加储层的造缝能力,同时能够排除射孔道残余固体颗粒,减少酸化后固体颗粒对储层孔隙及吼道的堵塞,为解决深层碳酸盐岩储层常规酸化改造的难题提供了一个值得尝试的途径。

在同一构造单元,地层储集条件和渗滤条件都较差的条件下,对超深层低渗较致密碳酸盐岩储层大型酸化配合酸化前期射孔技术,对近井地带储层进行先期造缝,能够有效地提高单井储层的导流能力,达到增储上产、高效开发的目的。