平面锉削方法分析

2021-01-10李雅昔

李雅昔

摘要:随着我国机械加工水平的不断提高,很多传统的加工方法逐步被机械加工所代替,但对于某些精度要求较高的工件仍需钳工进行锉削。在实际的锉削加工中,常常存在表面不平整、精度不足等问题,因此急需对钳工加工技术进行规范,才能确保所加工的零件达到加工要求。本文将分析锉削平面过程中出现的问题及其原因,并对提高锉削平面加工质量的方法进行探究。

Abstract: With the continuous improvement of my country's machining level,many traditional processing methods are gradually replaced by mechanical processing,but for some workpieces with higher precision requirements, still needs file finishing by bench worker. In the actual filing process, there are some problems such as uneven surface and insufficient precision, therefore, it is urgent to standardize the fitter processing technology to ensure that the processed parts attain the processing requirements.This article will analyze the problems and their causes in the process of filing planes, and explore methods to improve the quality of filing planes.

關键词:钳工;平面锉削;加工技术;锉削方法

Key words: bench worker;planes filing;processing technology;method of file

中图分类号:TG934 文献标识码:A 文章编号:1674-957X(2021)24-0097-03

0 引言

钳工加工[1]作为一种广泛应用于零部件加工的技术手段,由于对所加工零部件的形状、尺寸、平面度等具有较高的技术要求,因此,要求钳工必须具有丰富的加工经验和精湛的技能。只有找到实际加工中的技术问题,不断优化加工技术,规范加工方法,才能提高平面锉削的加工质量,确保零部件的加工要求。

1 平面锉削[2]加工时常见的问题

由于操作方便灵活,在生产加工中钳工的适应性非常广泛,尤其适用于单件、模具和高精度零件加工等场合。在钳工加工中,经常出现的问题有塌边、歪斜、锉削表面凹凸不平等。如在锉削样板件时,由于接触面较为窄小,锉削时锉刀的平稳性难以控制,容易向两边滑出,造成横向中凸,两角塌陷;在锉削较大平面时,容易产生横向倾斜或中凸、纵向中凹或中凸;在进行清角时,通常会出现锉刀切到相邻面,产生过切现象。

2 平面锉削加工时产生问题的原因

2.1 检查与选择锉刀

“工欲善其事,必先利其器”,作为锉削的主要工具,一把合格的锉刀是进行锉削加工的基础。

2.1.1 检查锉刀

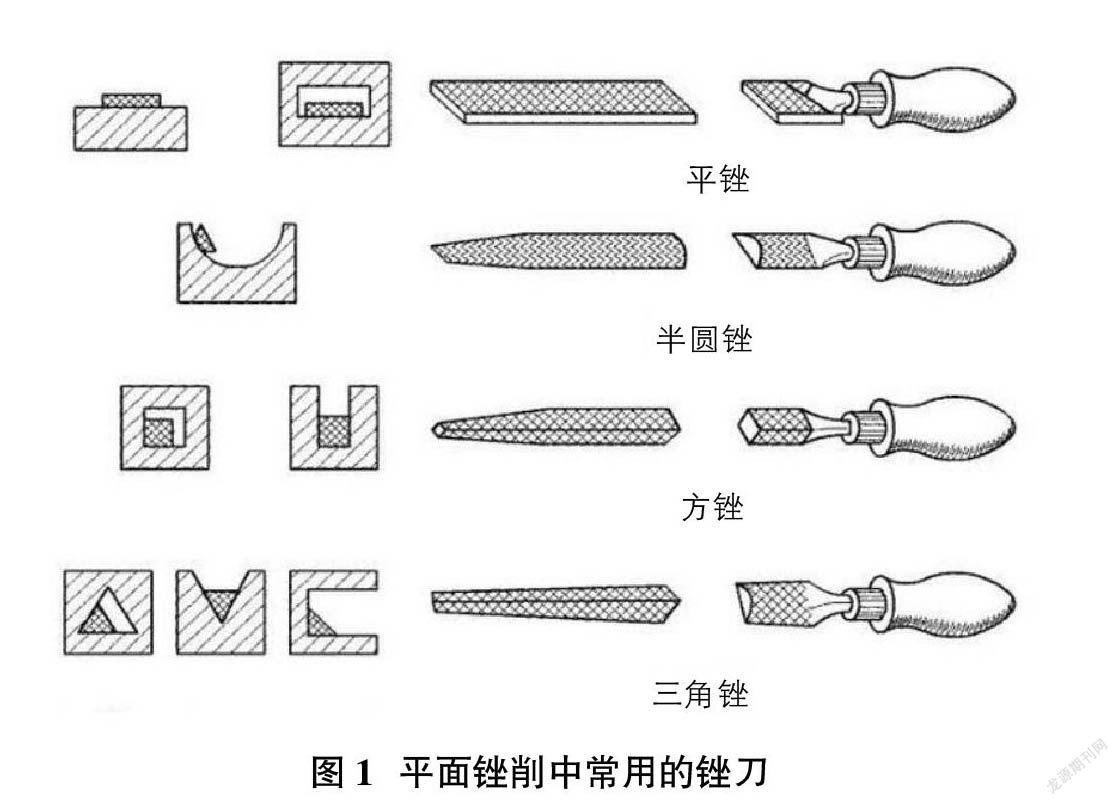

锉刀对锉削效率与锉削加工质量具有很大的影响。因此,钳工需要根据工件的材料、加工形状、平整度及锉削面积等因素,合理的选择锉刀。在平面锉削中常用的锉刀有平锉(板锉)、方锉、半圆锉、三角锉等(如图1所示)。

由于有的锉刀存在本身不平,甚至扭曲、弯曲、磨损缺失等现象,因此在使用前必须进行仔细挑选。如锉刀存在上述现象应立即更换,避免因锉刀存在质量问题影响锉削后的平面质量。

2.1.2 合理选择锉刀

①根据加工余量[3]的不同,合理的选择锉刀。

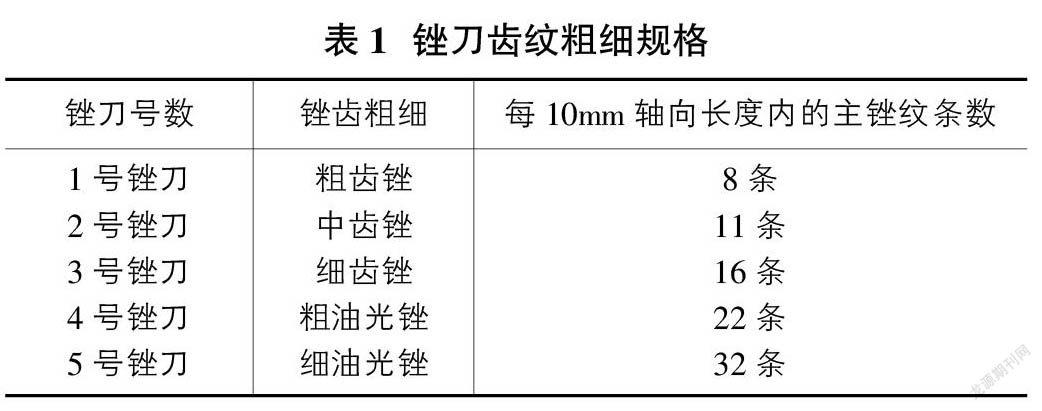

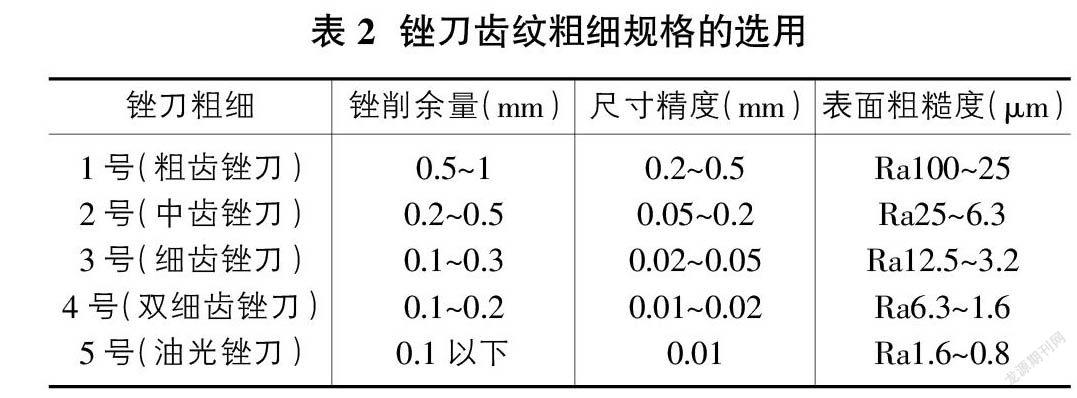

钳工常用的锉刀,锉身长度有100mm、125mm、150mm、200mm、250mm、300mm、350mm、400mm等多种,齿纹粗细规格以锉刀每10mm轴向长度内的主锉纹条数来表示,通常也可用1~5号锉刀表示(如表1所示)。

粗加工时(加工余量较大),为提高加工效率,使用粗齿锉刀;半精加工时,为保证所锉削平面的平面度、垂直度、平行度等要求,使用中齿锉刀;精加工时,为保证零件的尺寸公差、形位公差及表面粗糙度等要求,使用细齿锉刀;油光锉只用于对工件最后的修光。锉刀齿纹规格选用如表2所示。

②根据待加工工件形状结构的不同,合理的选择锉刀。

平锉主要用于锉削平面及内直角表面;方锉主要用于锉削方形通孔与矩形槽;三角锉主要用于锉削燕尾槽及大于60°的成形通孔;半圆锉主要用于锉削凹弧面和平面。例如:在加工具有较大方孔且锉削面积较大的工件时,一般选用平锉;在加工较小方孔的工件时,通常选用方锉。

③根据待加工工件材质的不同,合理的选择锉刀。

锉刀的硬度必须高于待锉削材料的硬度,而且普通的锉刀不能用来锉削铜、铝等硬度较低的材料,因为铜、铝会将锉齿堵塞。例如:在加工有色金属材质时,应选用耐磨性较好、硬度较高的锉刀,如选用金刚石锉刀,由于金刚石锉刀的摩擦系数较小,在锉削时容易控制锉削力度,有利于提高平面锉削的加工质量;锉削铜、铝、软钢等低硬度材质时,考虑到单齿纹锉刀的切削刃锋利、前角大、楔角小且容屑槽大,在锉削时切屑不易堵塞,应选用单齿纹(铣齿)锉刀;锉削合金材料时,由于合金材料的硬度较高并具有稳定的化学性能,应选用立方氮化硼锉刀。

④锉刀尺寸规格的选用。

根据待工件的尺寸与加工余量,合理的选择锉刀尺寸规格。当加工尺寸与加工余量较大时,应选用大尺寸规格的锉刀,反之则选用小尺寸规格的锉刀。

⑤新旧锉刀的选用。

需根据待加工工件材质及毛坯表面质量,合理的选择锉刀。对硬度较低的材质,应选用新锉刀,在新锉刀在使用一段时间后,再锉削硬度较高的材质,可提高锉刀使用寿命。对于锯割后的不平整表面,应先使用旧锉刀修锉。

2.1.3 合理的修整锉刀

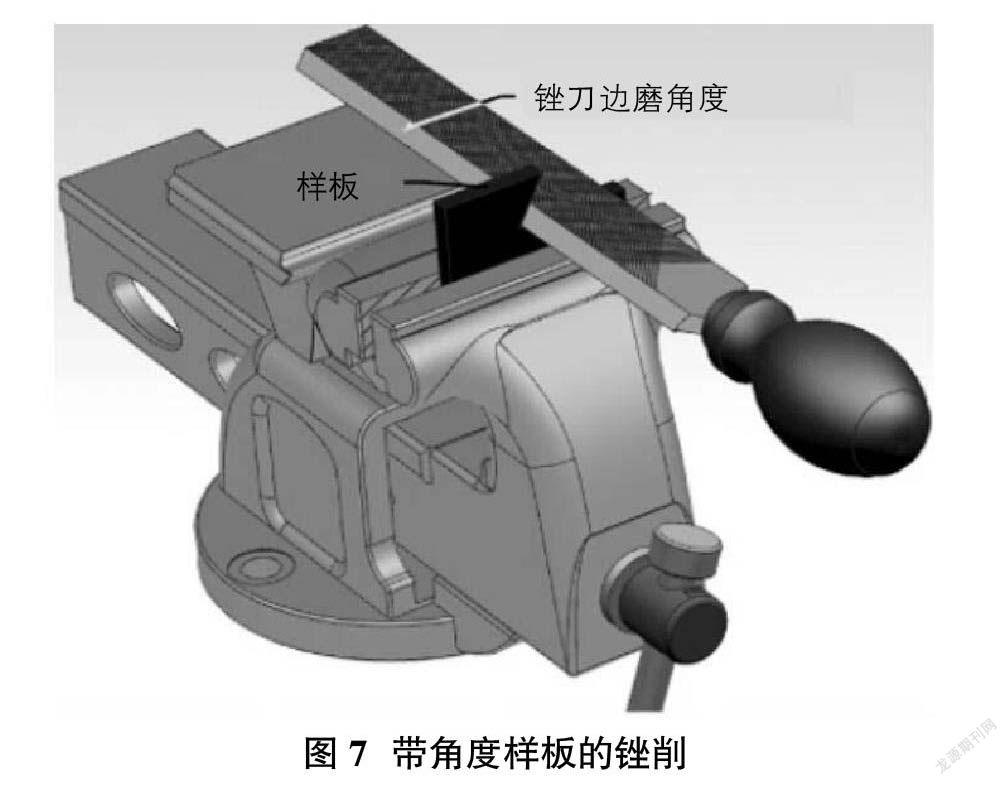

在样板件的锉削时,需对锉刀进行修磨改造,如磨平锉刀横边上的齿,或将锉刀的横边磨出相应的角度。

2.2 对台虎钳钳口的平整性进行检查

台虎钳的钳口面应与水平面垂直,工件应夹持于钳口的中间部位,且确保待加工面高出钳口并与钳口平行。以适当的夹紧力加紧工件,防止造成工件产生变形。若工件装夹不当,在锉削时锉削噪音会增大,且会影响待加工平面的粗糙度与平面度。

2.3 正确的锉削姿势

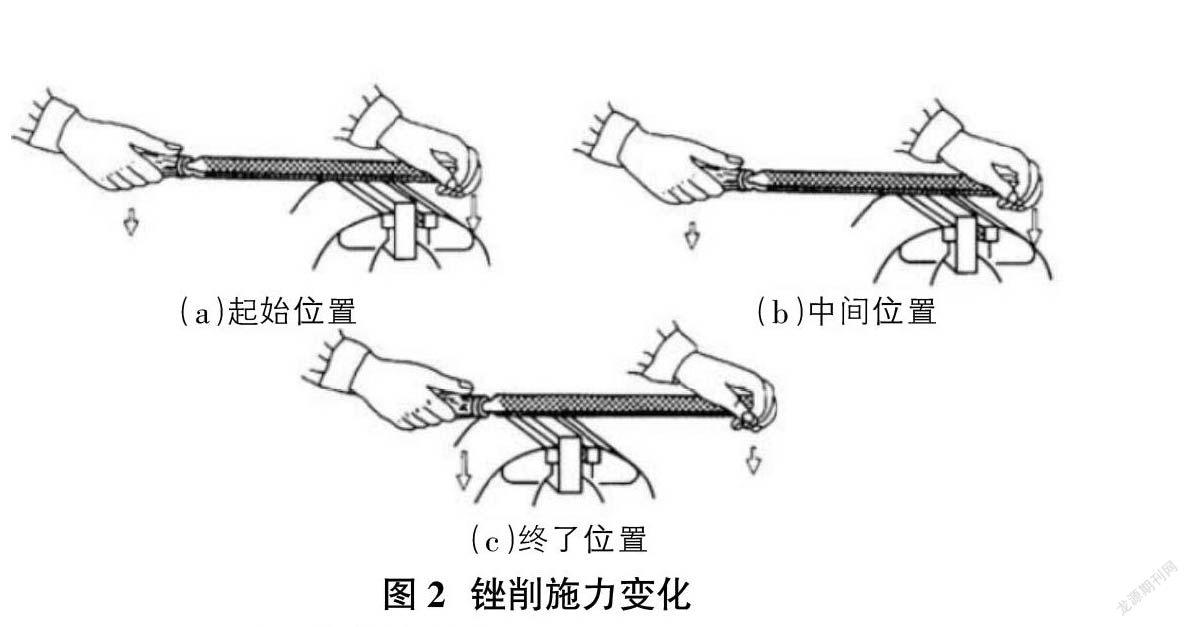

在锉削过程中,操作者需保证正确的姿势[4]:正对钳台,身体与台虎钳中心成45°夹角,左脚前跨半步,膝盖略微弯曲,身体略微前倾,重心置于左脚。在锉削过程中,要端平锉刀,双手上施加的压力需动态变化,以工件作为支点,随着锉刀的推动,左手压力由大变小,右手压力则由小变大,确保在锉刀的推动过程中使所形成的力矩始终保持平衡状态(如图2所示)。

2.4 及时、准确的进行测量

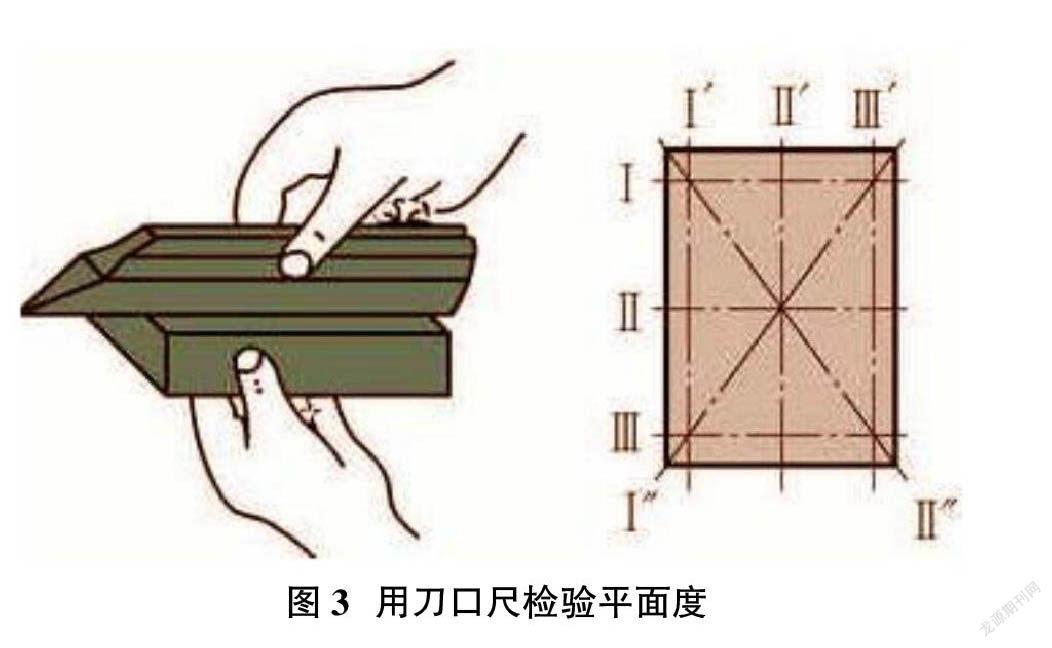

由于平面锉削完全为钳工手工操作,因此为保证锉削质量,在加工过程中,需及时、准确的对工件进行测量。如采用刀口尺以透光法来检测所加工平面的直线度与平面度,测量时还应多采用对角线检测(如图3所示)。在测量所锉平面的平行度与垂直度时,可采用直角尺以透光法进行检查。工件的尺寸精度测量可采用游标卡尺、千分尺等量具及时检查。

2.5 适当的锉削速度

在进行平面锉削时,锉削速度不宜过快或过慢。锉削速度过快会增加锉削过程中產生的摩擦热,使工件的温度上升,一方面易造成锉齿损坏,影响锉刀的使用寿命;另一方面在锉削加工完成后,由于锉削平面中间部位冷却速度慢,四周部位冷却速度快,将导致冷却后的锉削平面产生中凸现象;此外,若锉削速度过快,在锉削过程中锉刀不易保持平衡,造成锉削时锉刀上下摆动,使锉削平面产生凸形鼓面。若锉削速度过慢,会降低锉削效率。一般应使锉削速度保持每分钟30~40次左右。

3 锉削平面的方法与技巧

常用的锉削平面方法有:斜锉、横推锉、交叉锉和顺向锉法。在粗加工时通常采用斜锉与交叉锉,有时也采用顺向锉法。为保证所锉平面的表面粗糙度与尺寸精度通常使用横推锉,由于横推锉锉削效率低,因此一般在修平阶段才使用横推锉。

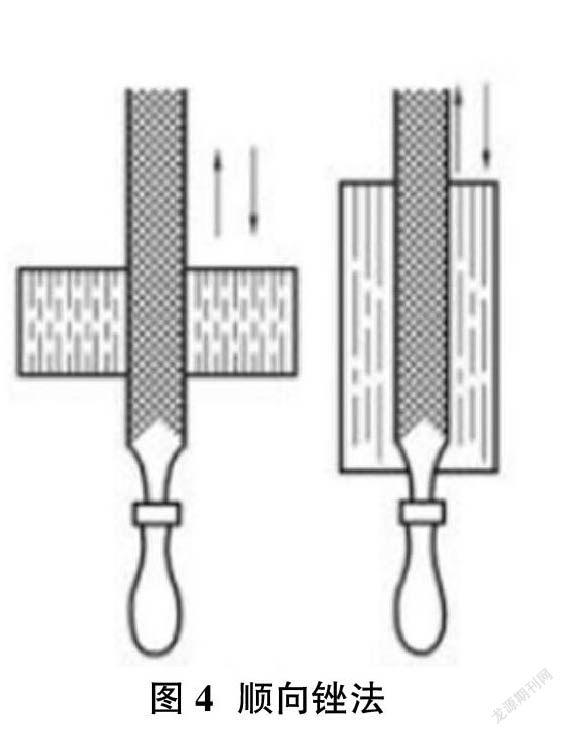

顺向锉是指在进行平面锉削时,锉刀始终顺待锉削平面朝着一个方向锉削,使锉削平面得到正直的锉痕(如图4所示)。但对初学者而言,由于锉刀与工件的接触面积较小,锉刀不易保持平衡,使锉削的平面易产生中间凹下或凸起的现象。

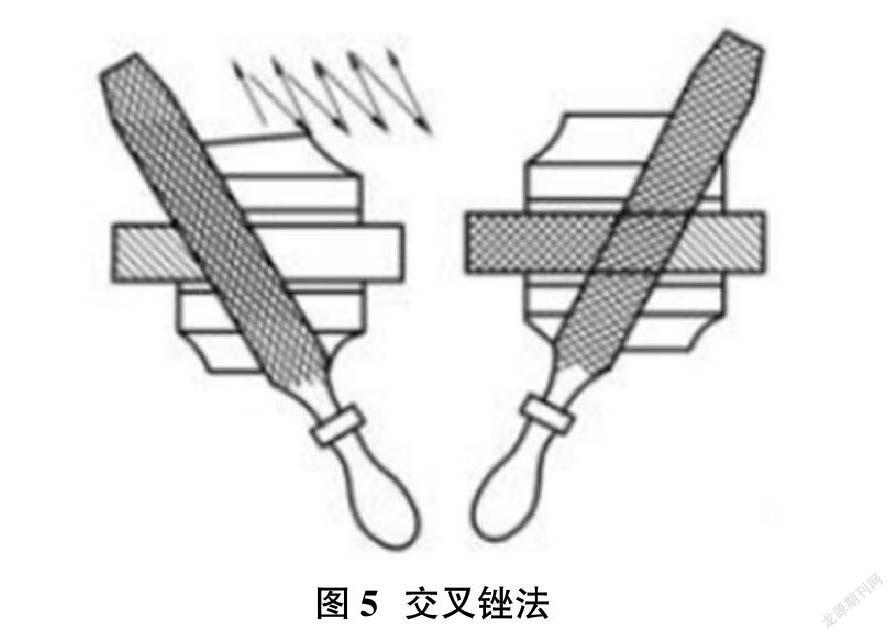

交叉锉是指锉刀的运动方向与工件夹持方向呈35°,且锉痕交叉,交叉锉时由于锉刀与工件的接触面积较大,锉刀容易掌握平稳(如图5所示)。当加工余量大于0.4mm时,交叉锉与顺向锉可以混合使用;当加工余量在0.1~0.4mm时,为保证平面度,应采用交叉锉法。

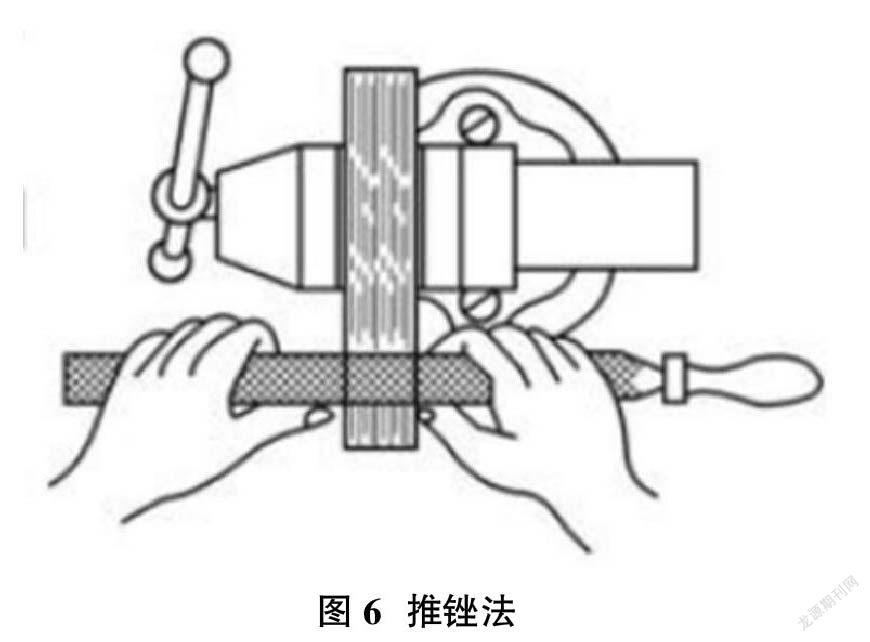

推锉一般用来锉削狭长平面,或者当顺向锉推进受阻碍时采用。推锉法效率较低,只适宜在加工余量较小或修正尺寸时使用,推锉不但能修正锉削平面的锉痕,还能保证尺寸公差(如图6所示)。

在平面锉削时,很少采用单一的锉削方法,一般需综合使用各种锉削方法,即需根据不同的加工位置与不同的加工阶段选择相应的锉削方法,以提高平面锉削质量。

由于每种锉刀的几何特征不同,在进行锉削时其锉削力也存在差异。前角、主偏角与刃倾角都会对锉削力产生影响。若减小前角,将会增加锉削变形,导致锉削力增大。主偏角对锉削力的方向会产生一定的影响,当方向出现偏差,将导致锉削力方向的改变。刃倾角虽对主切削力的影响不大,但会对其他锉削力造成影响,如改变进给力与背向力。因此为减小锉刀对锉削力的影响,在不同的锉削方法中,应对锉刀做合理选择,控制锉削力的大小,以提高平面锉削的加工质量。

3.1 锉削单一平面的方法

选用粗齿锉刀进行单一平面粗加工时,采用顺向锉法、交叉锉法、斜锉法,此时工件与锉刀的接触面较大,容易保持锉刀平稳。在所锉削平面达到基本平整的状态后,换半圆锉、中扁锉采用横推锉进行锉削,最后换小平锉、小扁锉采用顺向锉法进行修光,保证所锉平面外观平整。

在锉削结构简单、加工难度较低、待加工平面相对平整且体积较小的工件时,选用顺向锉法,此时可根据待加工工件的整体结构及横向或纵向纹理进行锉削,使锉削平面得到正直的锉痕,比较美观。在锉削较为粗糙的平面时,应选用交叉锉法,一方面交叉锉法去屑较快,锉削效率较高;另一方面由于锉痕交叉,容易判断锉削表面的不平程度,因此也容易把表面锉平。

3.2 锉削带角度样板的方法

样板[5]的形状一般较为复杂,为避免相邻表面的切伤,需对锉刀进行改造,如将锉刀横边上的齿磨平,或将锉刀的横边磨出相应的角度。样板粗锉时,一般选用中齿锉刀,锉削过程中将锉刀上已磨平的一边对着已加工表面,避免切伤已加工表面(如图7所示)。样板精锉时,常使用半圆锉,先采用斜向锉锉削对角,在对角基本平直后,再采用顺向锉、横向锉,以确保相应的位置度、平面度等技术要求。在进行锐角清角时,可使用修磨后的半圆锉或三角锉,将锉刀上已修光面对着已加工表面,采用顺向锉法进行修整。

4 结语

钳工加工具有广泛的适用性,平面锉削在机械加工中仍将发挥重要作用,平面锉削作为钳工的基本技能,也应不断探索、总结。只有掌握正确的操作姿势、合理的选择锉削方法、正确的检测方法,并通过刻苦训练,才能提高平面锉削水平。

参考文献:

[1]黄叶红.钳工平面锉削加工技术方法分析[J].河北农机,2021(7):84-85.

[2]李东海,唐汉杰.钳工高质量平面锉削技术的探讨[J].农业装备技术,2020,46(2):59-60.

[3]王华祥.论提高钳工操作技能的方法[J].湖北农机化,2020(2):103.

[4]李明.提高钳工加工工件效率的方法分析[J].内燃机与配件,2020(5):174-175.

[5]陈新记.试论钳工技术现状与发展改良思路[J].科技经济导刊,2018,26(4):48-49.