260t/h煤粉炉飞灰和炉渣含碳量偏高原因分析及对策

2021-01-10冯中昱

冯中昱

摘要:在全球逐步实现“碳中和”的时代背景下,降低碳排放成为企业必将面对的挑战,而新能源企业中的自备电厂又是碳消耗、碳排放的大户,燃烧效率是考核电厂碳排放的主要指标,因此在保证锅炉安全运行的前提下,不断降低电厂能耗,降低碳排放一直是新能源企业亟待重视的问题。而影响燃烧效率的因素主要由煤炭在燃烧全过程中产生。原煤燃烧的各个阶段产生的灰和渣是原煤经燃烧后残留的碳,它的含量高低即影响着自备电厂的碳排放量,也能体现电厂碳消耗情况,衡量及控制燃煤碳消耗及排放,对降低企业碳排放具有重大意义。

关键词:原因分析;燃烧调整;灰渣含炭量;经济性

0.概述

国能榆林化工有限公司自备电厂一期项目配有4台哈尔滨锅炉厂有限责任公司生产的锅炉型号为HG-260/9.8-YM1煤粉锅炉,锅炉主要为化工区提供蒸汽汽源,并配套2台25MW抽背式供热汽轮发电机组为化工区提供部分用电负荷。该厂锅炉为单汽包自然循环固态排渣煤粉炉,炉膛Π型布置。水平烟道装低温过热器、高温过热器两级对流,炉顶部设有顶棚管,水平烟道和尾部包墙均为管式包覆,后部配有钢管制成的省煤器和一套双电机回转式空气预热器。锅炉整体构架按6度地震烈度设计,悬吊在顶板梁上,回转式空氣预热器支撑在后部柱和梁上。

炉膛采用四角布置,直流式燃烧器,假想切圆直径Φ739mm,制粉系统采用中速磨直吹进一次(冷、热)混合风,正压制粉系统(二台磨煤机运行,一台备用)。水平浓淡式燃烧器可以降低NOX排放量,保证低负荷时炉内燃烧稳定。燃烧器固定于锅炉水冷壁喷口框架上,机组运行时,燃烧器向下膨胀,水冷壁也一起向下膨胀,其膨胀量制粉系统的风粉管吸收,燃烧器不受风粉管道的外力。

该低NOx水平浓淡燃烧器配有十二层风喷口,一次风喷口三层,二次风喷口七层,化工尾气燃烧器在最下层二次风喷口中,油枪燃烧器布置在下一层与中间层一次风喷口中间。燃烧器二次风管入口处,设电动二次风门,可远程控制二次风门调节燃烧器各喷口的供风量。

1.配风与配煤的基本方式

1.1配风基本方式

A.均等配风。各二次风开度一致。适用于燃烧稳定时的大负荷,多为挥发分较高的烟煤。优点:炉膛内各点热负荷基本相同,燃烧比较稳定。缺点:NOx不好控制,对炉内燃料理化性能要求较高。

B.束腰配风。相对关小炉膛中部的二次风门开度。适用于较低负荷和燃烧不稳定时,多为低挥发分的无烟煤。优点:提高局部热负荷,有利于掺烧化工尾气、燃油时的负荷稳定性。 缺点:燃烧稳定性较差,灰渣含碳量较高。

C.鼓腰配风。相对大中部的二次风门开度。适用炉内热负荷较高,结焦或积灰含碳量较高时。优点:降低燃烧中心的聚焦,降低炉内燃烧温度,降低碳排放量。 缺点:火焰中心较低,炉渣量较多。

D.倒宝塔配风。是关小下部二次风门,开大上部二次风门的配风方式。优点:提高燃烧稳定性是有好处的,延长炉内燃料燃尽时间,提高燃尽性。缺点:是上部消旋风拉大切圆转动量,增大热偏差。

F.正宝塔配风。是开大下部二次风,关小上部二次风门的配方方式。优点:提高炉内切圆托煤效果,降低炉渣含碳量。缺点:将炉内火焰中心上移,导致飞灰含碳量增加,锅炉出口温度偏高。

1.2配煤基本方式

A.均等配煤。各燃烧层均匀给煤。适用于负荷200t/h以上、且投入化工尾气时。优点:优化炉内煤与化工尾气的燃烧情况,可使炉内的热负荷分布较均匀,碳排放降低。缺点:二次风压较高,NOx含量较高,氧量不易控制。

B.束腰配煤。适当降低中间燃烧层给煤。适用于炉内热负荷过大,炉膛温度出口过高,结焦严重时。优点:可降低火焰中心温度,减少结焦。 缺点:炉渣量变大,飞灰量变大,碳排放量不易控制。

C.鼓腰配煤。适当中间层给煤。适用于燃烧不稳及超低、低负荷燃烧时。优点:提高局部燃烧层热负荷,有利于低负荷时的燃烧稳定 。 缺点:炉内氧量不易控制,碳排放不易控制。

D.倒宝塔配煤。适当减少下部给煤量,增多上部给煤量。适用于掺烧化工尾气后,投油助燃时。优点:提高燃烧稳定性,稳定炉内热负荷焦点。缺点:火焰中心靠上,飞灰含碳量增多。

F.正宝塔配煤。适当减少上部给煤,增多下部给煤煤量。适用于炉膛出口温度较高,一级减温器前温度较高时。优点:降低炉内热负荷焦点,提高炉内辐射量,降低对流受热面温度。缺点:火焰中心考下,炉渣含碳量增多。

2 灰渣含碳量偏高原因分析

根据热能与动力学理论及锅炉运行值班员日常操作经验可知,锅炉燃烧飞灰、炉渣含碳量偏高,主要由以下原因导致:进厂原煤品质不合格、原料供应不稳定,配煤采样数据与实际配煤数据不符;制粉系统选型不合理,空气动力场实验数据不准确,磨煤机出口调节缩孔调适不合格,导致煤粉细度不合适;炉内掺烧化工尾气及燃油时氧量不足;炉内调整二次配不合理,炉内负荷分布不均衡;各种因素相互促进又互相制约。为降低锅炉灰渣含碳量偏高现象提高锅炉效率,降低碳排放,我厂运行人员通过不断摸索与总结,通过多次燃烧配风、配煤试验,发现了一些造成灰渣含碳量偏高的原因,在不提高NOx、硫份含量的前提下,找到了我厂的配风、配煤较适合的方法及适用于自备电厂的燃烧调整的规律,大幅降低了灰渣的含碳量,降低了本厂的碳排放量。

2.1燃煤品质

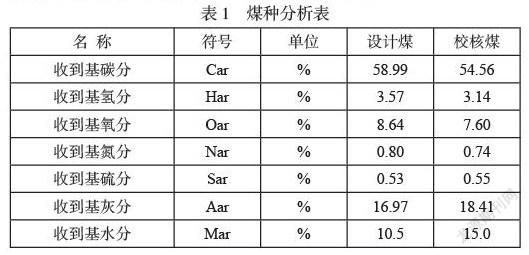

我厂锅炉燃烧所用的煤为陕西省神木市大保当镇、锦界镇出产的烟煤,虽采购不同煤矿的煤,但燃用煤种一直没有过大的变化。抽取煤种样本分析如表1所示,抽取灰渣样本经分析化验,发现灰、渣样含碳量特别高时,入炉煤通常具备以下几个基本特点:水分、灰分及固定碳含量高而挥发份低,这种煤在炉内不易燃烧,会迟着火时间,缩短煤粉在锅炉燃尽时间,还会炉膛温度降低,影响煤粉的燃烧速度,煤粉燃尽度随之降低。炉内灰、渣此类可燃物增加,增大了锅炉的机械未完全燃烧热损失。飞灰含碳量特别高时,入炉煤在固定碳含量、灰份、挥发份、水分这四项指标中一定有一个指标是极差的。根据分析化验结果,可知入炉煤的与设计煤种相差并不大,可排除灰渣含碳量的大的原因与入炉煤无关。入炉煤分析结果如下:

2.2煤粉细度

对该装置1#炉运行中的三台磨煤机(A、B、C)的煤粉细度进行了测试,得知,该炉设计煤粉细度R90为20%—25%。在日常运行过程中, 因锅炉运行值班员的燃烧调整习惯,大部分人在增减符合时通过调整一次风机的入口挡板增减一次风压风量来调整负荷,风量与风压增大后磨煤机出口分离器挡板没有及时调小就会导致煤粉变粗,煤粉仓内的煤粉细度与设计值相差甚远。另外,由于磨煤机长期带缺陷运行,使得分离器挡板磨损较严重,煤粉未达到要求的煤粉细度就被一次风输送出去。煤粉变粗,从燃烧角度考虑,煤粉越粗,煤粉燃尽所需时问越长,造成煤粉不完全燃烧的可能性越大,这是造成煤粉在炉膛内不能迅速而完全燃烧,最终造成灰渣含碳量偏高的主要原因之一。

2.3燃烧时炉内氧量不足

煤粉进入炉膛受到高温烟气、炉膛火焰、炉壁的热做功,很快便燃烧起来,随着燃烧的深入,对氧量的需求是有一定曲线变化的。在氧量不足时,煤粉发生不完全燃烧,增加了锅炉不完全燃烧热损失。所以,保证一定的过量空气系数是必需的,经实验得知,锅炉运行氧量控制在1.5--2.6%之间,即保证了锅炉出口NOx不超过480mg/Nm3,又保证了燃料的燃尽度。

2.4燃烧调整配风方式不合理

要降低灰渣可燃物含量必然要合理调整燃烧使煤粉燃烧完全,在调整过程中,针对一、二次风量的调整、风粉配比和控制火焰中心等方面进行调整。一次风不足,不能及时将煤粉送入炉膛燃烧;二次风粉配比不合理,不能及时、充足的送入炉膛,造成局部缺氧或过剩空气量不足,导致燃烧不完全,使灰渣含量增大。控制磨煤机出口温度时,调整一次冷风致大量冷风进入炉膛;锅炉本体密封不严,看火孔,人孔等因打焦和检修导致关闭不严,漏入炉外冷空气;炉膛负压过大;人为地抬高火焰中心高度等原因,造成了炉膛火焰充满度差,煤粉气流在炉膛内停留的时间较短,燃烧过程延长,对煤粉的完全燃烧有不利影响;吹灰器不正常投运使各受热面积灰严重,系统阻力增大,效率降低。这些都会使得灰渣含碳量升高。

3.降低灰渣含碳量对策

从燃烧上降低碳排放,总结如下对策:

a.保证入炉煤不偏离设计值,炉型对其适应性有限。加强煤质管理,对进厂入炉煤煤质把好关,尽量减少肉眼可见的煤泥、煤矸石含量;及时分析化验煤质,管理好入炉煤供应商;分析化验结果及时与运行人员沟通,有针对性的做出工艺操作调整。

b.在保证制粉系统出力的情况下尽量降低煤粉细度,锅炉负荷不超过 286t/h,磨煤机出口温度控制在65-75℃左右,保证磨煤机运动稳定的前提下尽量减小磨煤机冷风开度。根据锅炉负荷和煤粉细度,对磨煤机分离器出口挡板进行调整。负荷变化幅度较小时,尽量通过增减给煤量,调节磨煤机的液压加载力来满足负荷的变化,在确保不发生磨煤机堵磨,风粉管不发生堵粉的情况下,尽量降低一次风压;负荷变化较大时,根据负荷及时调整磨煤机出口分离器挡板开度,负荷变大要开大磨煤机出口分离器挡板,反之要关小磨煤机出口分离器挡板。

c.合理控制给煤量,在保证汽温,汽压及负荷的情况下适当降低上层给煤量,加大下层给煤量。不能一味地将上层磨煤机加的太多,火焰中心上移,导致煤粉在炉膛停留时间减少,不能燃尽。

d.燃烧调整操作

在本厂实际运行中,因用户蒸汽用量波动及运行值班员对二次风调整的规律没有总结提炼到位,二次风挡板开度长期处于较为混乱状态。炉内燃烧切圆无法正常形成,飞灰含碳量大得惊人,最高达到11%。后来在公司领导的重视下,规定了挡板的调整范围。在此基础上,锅炉运行中进行了各种配风试验,试验包括挡板全开、正宝塔、束腰、倒宝塔等方式。从试验结果中得到了各种煤质的最佳配风方式。飞灰含碳量也下降到5%以下。 如:调整风量,提高二次总风压,增加氧量;改变二次风配比,采取上小,下大配风方式,增加下二次风刚性,增加下二次风的托粉能力,采取两头大,中间小配风方式等。

根据动力装置实际调整运行经验,现给出对#1锅炉220t/h左右负荷下煤燃烧调整推荐控制方式:

1.调整注意事项

a.原则上不容许大幅度调整,根据飞灰和炉渣情况及时进行微调整(采取单变量),调整后待工况稳定后及时取样分析,调整、观察效果。工况稳定时且飞灰和炉渣合格,一般原则上不再调整二次风门挡板开度;

b.初步确定锅炉运行氧量控制在1.5-2.6%之间,如出现氧量表左右偏差较大时及时联系专项维保进行校验。

c.送样前请机炉班长和主操确认是否可进行联系分析取样,无法确定是否合格需将飞灰和炉渣照片发送至工艺工程师进行确认;出现控制指标超标情况,需调整后进行加样,并进行原因分析;如出现超标未进行调整和记录,将进行考核。

d.在确保磨煤机减速台板振动值不超标的前提下,尽量提高磨辊加载力。

e.炉膛出口温度偏差超过50℃,需及时进行调整,同时按要求进行定期吹灰工作,确保受热面清洁。

f.不同煤质精细化调整,锦界煤矿的煤灰分较高,运行过程中应特别注意电袋除尘器进出口压差,要求岗位人员加强工厂风储罐及喷吹气包定期排水工作(冬季工況和空压站空压机运行时水分较大)。

g.捞渣机渣量较掺烧前变大,需加强捞渣机、输渣机头链条冲洗工作。

3. 结束语

煤碳发电中长期依然是我国发电的主要方式,热电厂中锅炉运行值班员操作中精细调整的意义重大。化工厂自备电厂负荷调整频繁,用户用汽量波动较大,压力、温度不易控制。不同负荷下按照不同的氧量控制, 氧量偏小可能导致炉渣、飞灰含碳量高。各层燃烧器的配风不合理,底层二次风量较小,二次风托粉能力差,易造成下层一次风掉粉,引起炉渣含碳量升高。 如果同时出现炉渣、飞灰含碳量高,适当提高氧量控制。当风量、氧量偏差大时,氧量大的局部区域燃烧加强且燃烧的完全,氧量小的局部区域燃烧减弱且燃烧不完全导致燃烧弱的区域灰渣中含碳量较高。全球“碳达峰”、“碳中和”的时代,企业降低飞灰含碳量、减碳具有非常大的经济和环境效益,而这些还不包括锅炉热效率的提高带来的效益。