超低界面张力型与乳化型复合体系驱替稠油特征对比*

2021-01-10刘义刚丁名臣韩玉贵王业飞苑玉静陈五花

刘义刚,丁名臣,韩玉贵,,王业飞,苑玉静,陈五花

(1.中海石油(中国)有限公司天津分公司渤海石油研究院,天津 300452;2.中国石油大学(华东)石油工程学院,山东青岛 266580)

随着稀油油藏逐步进入高含水开采期,稠油油藏的开发成为保证能源供给的关键之一,越发受到重视。稠油黏度高(>50 mPa·s),不利的水油流度比导致水驱开发效果较差,采收率为5%数10%[1]。稠油温敏特征强,热采能显著降低稠油黏度,增强其流动性,在稠油开发中得到成功应用。当前主要的热采方式有:蒸汽吞吐、蒸汽驱、重力辅助蒸汽驱和火烧油层等。尽管如此,由于潜在热损失的影响,该方法在深层、薄层稠油油藏中的应用受到了限制。此外,消耗大量的燃料来制备蒸汽,有时难以满足经济性和环保的要求。

近年来稠油冷采提高采收率逐渐引起关注,化学复合驱技术是其中一个重要的研究方向。含碱体系(碱/表面活性剂、碱/聚合物等)是当前稠油化学复合驱研究的重点之一[2-3],表现出良好的驱油效果,但其存在严重的结垢问题[4-5]。为了克服这一不足,无碱二元复合驱(聚合物/表面活性剂)成为重要的替代技术。二元复合驱在稀油油藏开发中取得了巨大的成功,其能够实现流度控制-扩大波及体积、降低油水界面张力(IFT)、乳化和润湿反转等机理的协同,提高原油采收率。传统稀油复合驱过程中,超低IFT往往是体系设计的首要指标,以实现残余油的高效剥离。而对于稠油复合驱,部分研究者认为,通过稠油在水中的乳化,降低稠油黏度,改善其流动性,同时通过乳化油滴的贾敏效应,扩大波及体积是提高稠油采收率的关键,而非传统的超低IFT[6-10]。据此,近年来人们发展了一类以良好乳化降黏性能为导向的乳化型复合体系。该体系强调对稠油的乳化降黏,而非传统的超低IFT 洗油[8-10]。综上所述,侧重于不同的驱油机理(超低IFT和乳化降黏),当前形成了两类稠油复合驱体系,即,超低IFT型和乳化型复合体系。关于哪一种机理对于复合驱提高稠油采收率更为关键,或者哪一类体系对于稠油开发更具优势,相关研究略显欠缺,尚未形成统一的认识。据此,分别收集了超低IFT 型和乳化型复合体系,开展了IFT、乳化性能和泡沫性能研究,最后通过驱油实验对比了两种体系驱替稠油特征的差异。

1 实验部分

1.1 材料与仪器

超低IFT 型和乳化型表面活性剂,均为阴非复配型,使用加量均为3000 mg/L,胜利油田;部分水解聚丙烯酰胺(HPAM),相对分子质量2000×104,质量浓度为1800 mg/L,北京恒聚化工有限公司;模拟地层水,矿化度6666.0 mg/L,离子组成(单位mg/L)为:Na+2456.5、Mg2++Ca2+128.5、Cl-4034.0、SO42-47.0;某区块脱气稠油,黏度为220.0 mPa·s(60℃),密度为0.96 g/cm3。

TX-500C 型界面张力仪,美国科诺工业有限公司;Warning Blender搅拌器,美国Waring公司;可视化驱油装置,海安石油科研仪器有限公司;SZX7体式显微镜,日本奥林巴斯有限公司;均质填砂模型,内径2.5 cm,长度30 cm。

1.2 实验方法

(1)界面张力的测定。按照设定的使用浓度分别配制超低IFT 型和乳化型复合体系,在60℃下利用界面张力仪测试其与目标稠油的界面张力。

(2)乳化性能。将两种复合体系和原油分别加热至60℃,取等量5 mL 的稠油和复合体系分别加入试管中,摇匀后观测油水混合物的析水状态,判断复合体系形成稠油乳液的稳定性。将可视化玻璃刻蚀模型饱和稠油后,水驱至不出油为止,然后分别连续大量注入两种复合体系,利用体式显微镜观察多孔介质中两种复合体系对稠油的乳化形态。

(3)泡沫特征。利用Warning Blender 方法(起泡液体积100 mL,转速6000 r/min,搅拌2 min),考察两种复合体系的起泡能力和泡沫稳定性。

(4)驱油能力。分别利用两种不同性能的体系开展复合体系和泡沫体系(交替注入0.3 PV的水和0.3 PV的空气,单个水或空气段塞尺寸为0.1 PV)驱油实验,根据采收率增幅确定体系驱油能力的强弱,进而分析稠油复合驱的关键驱油机理。

2 结果与讨论

在比较两种体系驱油特征之前,首先确定选用的两种体系是否能满足超低IFT和良好乳化性能的基本要求。据此,针对选用的复合体系开展了IFT和乳化性能研究。

2.1 界面张力

两种复合体系与稠油的IFT随时间的变化如图1所示。由图1可见,两种复合体系与稠油的IFT符合初始设计要求。超低IFT型复合体系与稠油的稳定IFT 为2.6×10-4mN/m,达到了超低水平。乳化型复合体系与稠油的稳定IFT 为0.25 mN/m,降低IFT能力显著弱于超低IFT型体系。超低IFT有利于减小毛管力和原油在岩石壁面的黏附功,显著提高洗油效率,通常是化学驱油体系设计的首要指标。按照这一思路,超低IFT 型复合体系应为最佳的化学驱油体系。但是对于稠油油藏,部分观点认为乳化降低稠油黏度,以及通过乳化油滴的贾敏效应扩大波及体积更为关键[6-10]。即,非超低IFT的乳化型复合体系可能更具潜力。综上所述,在IFT 测试基础上,有必要进一步开展两种体系的乳化及驱油性能对比研究。

图1 不同类型复合体系与原油的界面张力

2.2 乳化性能

2.2.1 乳液稳定性

通过瓶试法观测的稠油乳状液析水率如图2所示。随着时间的延长,两种体系形成稠油乳状液的析水率均明显增大,乳状液逐渐聚并破坏。并且超低IFT 型复合体系形成乳状液的析水率增幅更大,说明其稳定性更差。而乳化型复合体系的乳状液析水率上升较缓慢,1405 min的析水率仅为60%,而超低IFT 型体系的乳状液析水率已达96.0%。选用的两种复合体系对稠油的乳化性能符合研究设计要求。

图2 不同类型复合体系形成乳液的析水率

此外,超低IFT 型复合体系对稠油乳状液的稳定性较差,说明超低IFT 与体系形成乳状液的稳定性无正相关性。乳状液的稳定性可能更取决于油水界面膜的强度[11-12],而非IFT 的大小。甚至超低IFT会在一定程度上不利于乳状液的稳定。(1)超低IFT 下,油水界面能低,界面极易扩展,导致油水界面上局部表面活性剂浓度的瞬时降低,以及水化膜厚度的变薄,不利于乳状液的稳定[13];(2)超低IFT导致的油水界面的极易扩展,增大了乳化油滴碰撞的概率,使乳化油滴粒径增大,而乳状液的稳定性又反比于其粒径大小[14];(3)能形成超低IFT,说明表面活性剂达到了较好的亲水亲油平衡,其更倾向于在水平的油水界面铺展,而不是像乳状液一样的弯曲界面[13,15]。

2.2.2 多孔介质中的稠油乳化特征

通过可视化模型中的复合体系驱油实验,比较了两种体系在多孔介质中对稠油的乳化特征(见图3)。在图3(a)超低IFT 型复合体系驱油过程中,基本没有形成稠油的乳化油滴。超低IFT导致油水界面极易扩展,稠油更倾向于以油丝或者条带的方式运移。即使能瞬时形成少量的乳化油滴,由于稳定性较差,也会发生快速的聚并形成条带状。而在图3(b)乳化型复合体系驱油中明显观察到了孤立的乳化油滴,说明在孔喉的卡断以及流动过程中的剪切作用下,形成了水包油型乳状液。结合两种体系IFT 和形成乳状液稳定性的差异发现,多孔介质中稠油的乳化主要受体系形成乳状液稳定性的控制,而非超低IFT;试瓶中能形成稳定稠油乳状液的体系,在多孔介质中亦能更好的乳化稠油。

图3 不同类型复合体系在多孔介质中对稠油的乳化特征

2.3 泡沫特征

大量的稠油化学驱研究认为,扩大波及体积对稠油提高采收率至关重要[3,6-10]。据此,考虑通过泡沫来增强复合体系的扩大波及体积能力,使表面活性剂更充分的发挥超低IFT 和乳化驱油能力。首先,利用Warning Blender方法考察了两种具有不同IFT 和乳化性能复合体系的起泡能力和泡沫稳定性。Warning搅拌器中,转速6000 r/min条件下搅拌2 min,100 mL 超低IFT 复合体系的起泡体积为200 mL,而乳化型复合体系的起泡体积为360 mL。泡沫稳定性方面,前者形成泡沫的析液半衰期和泡沫半衰期分别为0.1 min 和5.0 min;后者形成泡沫的析液半衰期和泡沫半衰期分别为5.0 min 和60.0 min。泡沫性能评价表明,超低IFT型复合体系的起泡能力和泡沫稳定性均显著弱于乳化型复合体系。这一方面说明,超低IFT 与复合体系的起泡能力、泡沫稳定性无正相关性;另一方面,具有良好的稳定油水界面能力的乳化型复合体系同样能较好地稳定气水界面,形成更为稳定的泡沫。

2.4 采收率特征

通过IFT、乳化性能及泡沫性能研究发现,两种复合体系性能显著差异:超低IFT 型复合体系具有超低油水IFT、较弱的乳化稠油和泡沫性能;而乳化型复合体系难以将油水IFT 降低到超低水平,但是具有良好的乳化稠油和泡沫性能。为了进一步确定这一差异对复合体系驱替稠油的影响,开展了复合体系和泡沫驱油实验。此外,值得注意的是,由于稠油黏度高,黏性指进是导致其波及体积减小的关键因素之一。因此,稠油化学驱首先要求体系能抑制较强的黏性指进,进而扩大波及体积,提高稠油采收率。据此,借鉴已有方法[2,7-8],研究涉及驱替实验主要在均质填砂模型中开展。

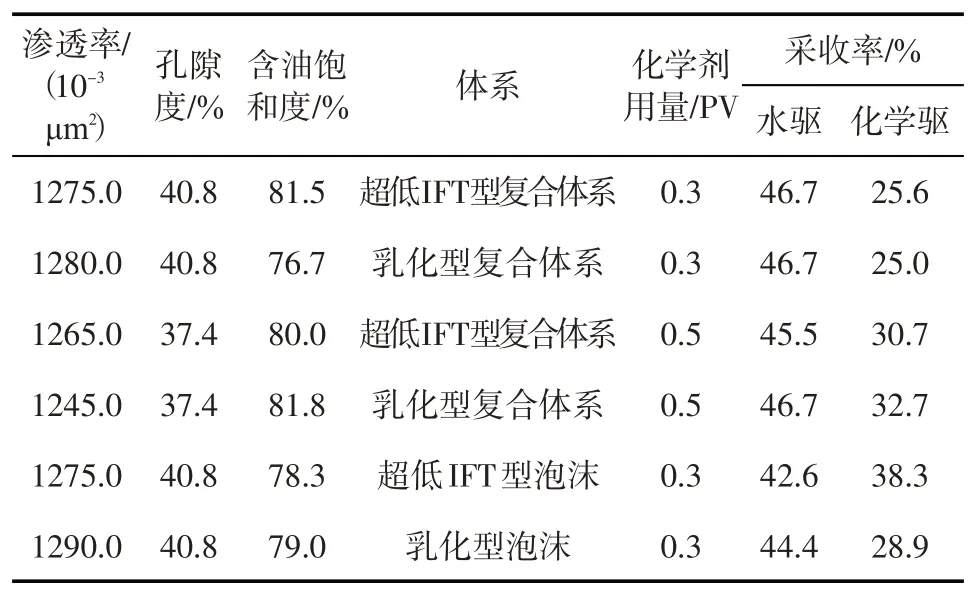

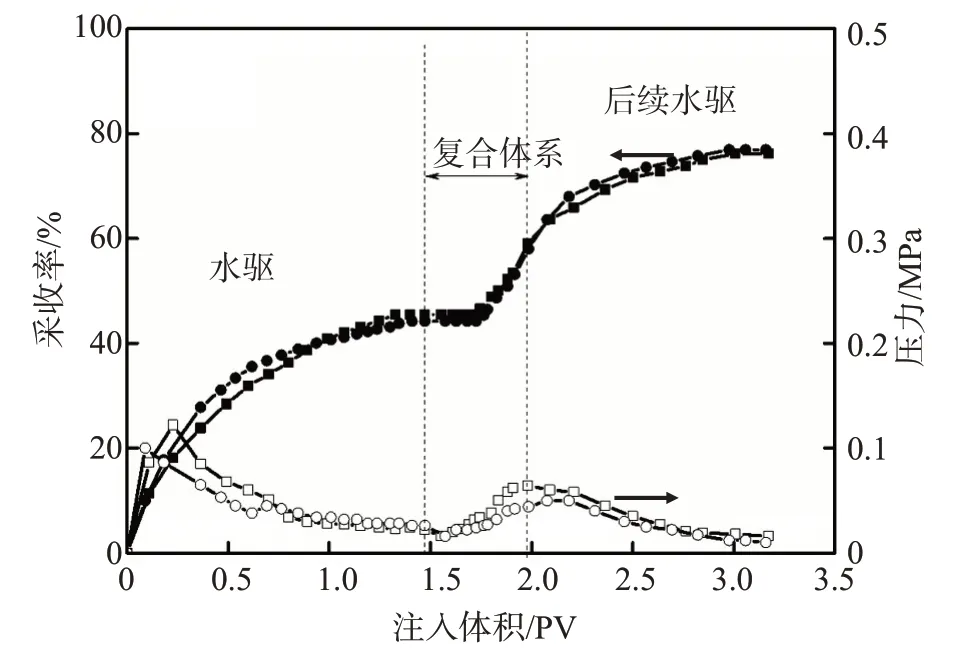

2.4.1 复合驱

两种复合体系驱替稠油的采收率及注入压力如图4所示。在水驱采收率相近的条件下(见表1),超低IFT型复合体系可在水驱基础上提高稠油采收率25.6%,乳化型复合体系可提高25.0%。尽管两种体系的IFT 和乳化性能存在显著的差异,两者驱替稠油采收率增幅相近。为了进一步验证实验结果的可靠性,增大复合体系用量至0.5 PV,两种体系驱替稠油采收率分别增至30.7%和32.7%,仍相差较小(见图5)。从注入压力看,超低IFT型复合体系驱替压力均略高于乳化型复合体系,间接表明后者能通过水包油型乳状液的形成,增强稠油流动性,减小流动压力[8-10]。

图4 0.3 PV不同类型复合体系驱替稠油的采收率和注入压力

超低IFT型复合体系与乳化型复合体系驱替稠油采收率增幅相差较小,可能是由于复合体系扩大波及体积能力不足,难以使体系的超低IFT 和乳化能力充分发挥作用造成的。为了验证这一推断,在复合体系基础上,采用水气交替注入的方式开展了泡沫体系驱油,以增强体系扩大波及体积能力。

表1 不同类型复合体系驱油实验参数及采收率结果

图5 0.5 PV不同类型复合体系驱替稠油的采收率和注入压力

2.4.2 泡沫驱

超低IFT型泡沫与乳化型泡沫驱替稠油的采收率和注入压力如图6 所示。泡沫驱过程中,注入压力明显高于复合体系注入压力(见图6和图4),表明体系剖面控制能力增强。并且超低IFT型泡沫注入压力仍高于乳化型泡沫,说明乳化型体系发挥了对稠油的乳化降黏作用[8-10],导致其注入压力相对低于前者。采收率特征方面,在气泡辅助下,体系的剖面控制和扩大波及体积能力增强,化学驱采收率增幅显著增大,分别为38.3%和28.9%,高于单纯复合驱的25.6%和25.0%。更为关键的是,尽管超低IFT 体系的泡沫性能和乳化性能均较乳化型体系弱,但前者的采收率增幅为38.3%,显著高于后者的28.9%,这说明:(1)在体系扩大波及体积能力良好的条件下,超低IFT 洗油机理比稠油的乳化降黏机理更为关键;(2)超低IFT型泡沫驱是目前条件下提高稠油采收率的最佳方式,在化学剂用量仅为0.3 PV的条件下,其提高采收率幅度(38.3%)远高于单纯复合驱化学剂用量0.5 PV的条件(30.7%)。泡沫驱比增大复合驱体系段塞尺寸更能提高稠油采收率,单一复合体系驱替稠油存在化学药剂的潜在浪费。

图6 不同类型泡沫体系驱替稠油的采收率和注入压力

3 结论

超低IFT型复合体系的乳化性能和泡沫性能相对较差,说明超低IFT与稠油乳状液的稳定性、复合体系起泡能力和泡沫稳定性无明显的正相关性;乳化型复合体系难以将IFT 降至超低,但其形成的稠油乳状液更稳定,起泡能力和泡沫稳定性也优于前者。复合驱过程中,由于体系扩大波及体积能力较弱,超低IFT 型复合体系和乳化型复合体系提高稠油采收率幅度相差较小。超低IFT型泡沫驱显著优于乳化型泡沫驱,表明在体系扩大波及体积能力良好的条件下,超低IFT 洗油机理比乳化降黏机理更为关键。泡沫驱比大段塞复合驱更能提高稠油化学驱采收率。超低IFT型泡沫驱是提高稠油采收率的最佳方式,单一复合体系驱替稠油存在化学药剂的潜在浪费。