煤质检验系统在选煤厂中的改进与应用

2021-01-10李国毅

李国毅

(西山煤电集团有限责任公司官地选煤厂,山西 太原 030053)

引 言

选煤厂是对煤矿综采工作面开采的原煤进行深加工、利用的场所,为确保所得产品满足不同行业的要求。在原煤洗选过程中,煤炭检验将贯穿于整个操作流程。近年来,煤炭产量得到不断提升,导致对煤炭的分类标准更加细化[1]。新形势下,对煤质检验系统的效率和精准性提出了更高的要求和挑战。

选煤厂的主要任务是将毛煤经洗选操作后按照不同的品质将其运送至产品仓库,而后通过配煤装车将不同品质的产品外运。目前,官地选煤厂现有两套装车系统。一套装车系统负责完成300万t重介洗选产品的配煤和装车;另一套装车系统负责浅槽系统洗选产品的配煤和装车。

1 煤质检验系统的应用现状分析

近年来,随着综采设备自动化水平及采煤机技术的不断进步 ,工作面采煤效率得到显著提升,继而对选煤厂洗选能力提出了更高的要求和挑战。在实际生产中发现,该选煤厂商品煤装车的合格率不足50%。经研究,导致商品煤装车合格率低的主要原因可总结如下:

1) 当前该选煤厂所配置的煤质检验系统的检验效率较低,导致对煤炭的化验结果滞后,无法实时获取煤质的相关参数信息。目前,官地矿年的生产能力可达400万t,而跳汰机的选煤能力仅为300万t,由于煤质检验系统的效率较低,化验结果还未出,经洗选后的煤已经到达装煤,从而导致盲装现象的出现,甚至影响下一列车的配煤[2]。

2) 由于煤矿工作面煤炭质量波动较大,且其毛煤热量的波动较大。导致毛煤经洗选后精煤的质量相对稳定,而中煤和末煤的热值波动较大,从而导致进仓产品的热值波动范围较大,影响后续的装车配比。

3) 目前,选煤厂煤质检验系统对煤炭的采样依托胶带机中部的采样器完成。采集的样品进行常规检验需耗时1 h~2 h,从而导致煤质检验系统滞后于装车系统。

综合分析,当前煤质检验系统存在煤质波动范围大,导致最终产品的热值波动较大,存在热值被浪费的可能,从而造成煤质的损失;煤质监测效率低,存在盲装车的现象。

2 煤质检验系统的改进与应用

为解决当前煤质检验系统效率低的问题,将快速煤质检验系统应用于官地选煤厂的煤质检验工作中。为验证快速煤质检验系统的应用效果,官地选煤厂对煤质检验系统两个阶段的动态和静态检验结果进行测试[3]。具体应用效果分析如下:

2.1 末煤胶带机中部煤质检验的应用

首先,将煤质检验系统安装于末煤胶带机的中部位置,对经破碎且二次浓缩处理后的样煤的质量进行测量,包含对末煤胶带机的静态煤质检验和动态煤质检验。

2.1.1 静态煤质检验

根据煤质检验系统对放入塑料盒中粒度为3 mm的精煤、末煤以及中煤的灰分进行静态检验(将塑料盒放置于煤质检验系统的位置处)。检测结果,如图1所示。

图1 末煤胶带机煤质静态检验结果

如图1所示,煤质检验系统可对灰分在17%~62%的样品进行检验,且具有较好的线性关系和精度,静态测量值与样品的化验值相近[4]。

2.1.2 动态煤质煤质检验

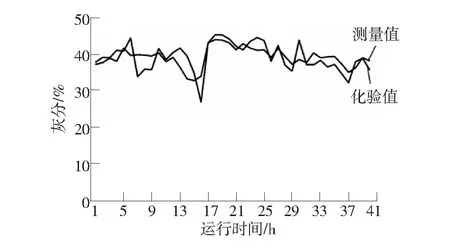

煤质检验系统动态检验结果,如图2所示。

图2 末煤胶带机煤质动态检验结果

如图2所示,相对静态检验结果,尽管胶带机的运输速度很慢,煤质检验系统动态检验结果的误差较大。经分析,导致末煤胶带机动态检验结果误差大的原因如下:

煤质检验系统对煤质的实际检验时间较短。由于末煤胶带机中部采样器对样煤的采样频率为15 min,在1 h的检验过程中仅对样煤进行四次采样,而且胶带机的运量较小导致系统所获取样煤的量也较少。综合分析,样品经过检验系统的时间仅为10 s~20 s;

为此,为提高末煤胶带机中部煤质检验系统的检验精度需适当降低胶带机的运行速度,提升胶带机的运量,提高胶带机中部的采样频率,进而间接增加系统对样煤的检验时间。

2.2 装车站装车胶带煤质检验的应用

经对末煤胶带机中部煤质检验结果分析的基础上,可对装车站装车胶带机做出降低其运行速度、增加胶带机输送带的宽度以及提高装车胶带机采样频率的改造,为保证煤质检验系统的检验精度奠定基础[5]。具体改进方案为:将装车胶带机采样器的采样频率设置为50 s一次,且每次采集样煤的质量为60 kg,所采集样煤经溜槽落入装车缓冲仓中。

2.2.1 新型煤质检验系统的安装

为保证煤质检验系统的顺利采样,在小胶带机上设置煤流成形装置,并预留出煤质检验系统的安装位置。而且,小胶带机可通过变频器对其带速进行控制,保证小胶带机的运速满足煤质检验系统的采样要求。

2.2.2 煤质检验系统的检验结果

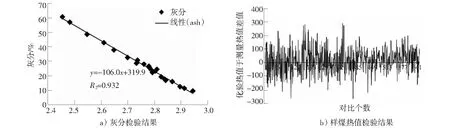

经改进设计后,对装车胶带机的所采集样煤的灰分和热值进行检验。检验结果,如图3所示。

如图3所示,新型煤质检验系统可对灰度为10%~60%的样煤的灰度进行精准检验,且获取的数据具有良好的线性关系;在651次装车中所获取样煤的发热量范围从14.0 MJ/kg~22.6 MJ/kg,且实际测量值与化验值之间的差值为维持在±1.04 MJ/kg,远小于原煤质检验系统发热值误差可达±2.08 MJ/kg的问题。经实践应用表明,采用新型煤质检验系统后,样煤检验合格率由原先的53%提升为83%,提升量可达30%;而且官地选煤厂装车一系统的效率提升了12%,装车二系统的效率提升了6%。

图3 新型煤质检验系统的灰分及热值检验结果

3 结语

煤质检验系统作为选煤厂生产环节中不可缺少的检验系统,其检验效率和检验精度能够高效指导选煤厂各个生产环节的效率和最终产品的质量。此外,煤灰检验系统的应用还能够大幅降低作业人员的劳动强度,提升产品管理的效率。本文着重研究煤质检验系统在选煤厂的应用效果,具体总结如下:

1) 该煤质检验系统具有高频率样品采集器,缩短煤质检验周期,提升煤质效率;

2) 煤质检验系统可对煤炭的灰分和发热量进行检验,其灰分检验结果具有良好的线性关系,发热量的误差可控制在±1.04 MJ/kg,降低高热量煤炭的浪费;而且新型煤质检验系统的应用大大提升了官地选煤厂各个环节的生产效率。