壳牌煤气化制甲醇激冷气压缩机问题分析和改进

2021-01-10李超华

李超华

(同煤广发化学工业有限公司,山西 大同 037003)

甲醇是重要有机化工原料和优质燃料,在我国,煤制甲醇在所制造甲醇方法中占有很大的比例[1]。压缩机是甲醇合成系统的动力心脏,尤其激冷气压缩机是壳牌煤气化单元的关键设备,在壳牌煤气化中发挥着为气化炉合成气提供激冷气的作用,并且其内部构造繁琐精密,一旦出现问题,将给煤气化装置安全生产带来很大的威胁[2]。

1 壳牌粉煤气化工艺及激冷气压缩机简介

1.1 煤气化工艺流程

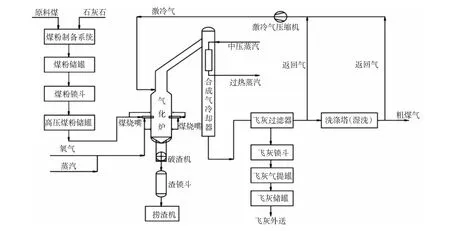

某煤化工项目采用壳牌(shell)公司研发的粉煤气化工艺及废锅激冷流程。煤粉和氧气/蒸汽混合物在气化炉内反应后,生成含一定量飞灰的高温粗合成气,与来自激冷系统的激冷气(约210 ℃)混合,渣转变成无黏结性的飞灰,与合成气再经废热锅炉冷却到340 ℃,然后一部分去激冷系统用作热干气,剩余部分去湿洗单元。干法除尘飞灰经减压、气提、冷却排出系统,湿洗的则部分直接作原料气,部分与热干气混合后用作激冷气。同时,为防止盐等在湿洗系统中累积,部分废水进入初级处理系统。壳牌粉煤气化工艺流程,如第105页图1所示。

1.2 激冷气压缩机组成及作用

激冷气压缩机是壳牌煤气化气化单元的关键设备,其由通过膜片联轴器联接压缩机、液力偶合器及电机组成,压缩介质为过滤后及过滤并经水洗后气化炉产生的混合气。整个机组(除了液力偶合器)采用润滑油站供油,且油站以及液力偶合器配套的泵站、板式换热器等置于底层。同时,为了便于安装找正,压缩机整体布置于同一钢制底座上。为了确保机组安全运转,压缩机组设有各种控制及保安装置。

激冷气压缩机的作用是向气化炉源源不断地提供激冷气,大幅降低进入激冷段的高温合成气温度,以确保从气化炉顶部出来的合成气温度能符合后续系统要求。也就是说,激冷气离心压缩机通过两股气的混合控制压缩机介质的温度。

2 运行中出现的问题及原因分析

2.1 分布器损坏

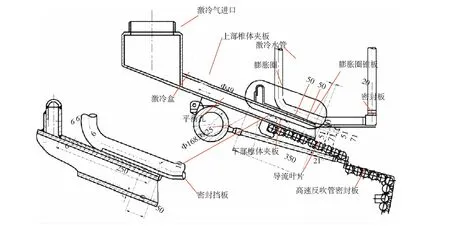

正常情况下,经压缩机加压的合成气(又称激冷气)在激冷管进口弯头与锥形平台的环形空间形成一个“正压区”,且压缩机出口压力始终比气化炉反应室压力高80 kPa以上,即呈稳定状态,使高温合成气不能与分布器直接接触,以保护分布器。然而,一旦“正压区”局部压力P1小于等于反应室的合成气压力P,分布器失去低温气体的保护很快被烧毁,从而造成激冷气分布器难以发挥应有的作用。气化炉激冷气分布器结构,如第105页图2所示。

根据统计显示,分布器损坏形式是高温烧蚀穿孔或扭曲变形。同时,根据部分公司分布器损坏情况分析,造成此现象的原因为操作问题、分布器通道堵塞及激冷盒分布孔堵塞。其中,操作问题指一方面由于压缩机出口背压变化滞后于反应室压力变化,另一方面激冷气一部分从平衡孔进入气化炉环隙,导致“正压区”压力相对不足,保护作用降低,严重时高温气体经过分布器流道窜到气化炉环隙,在此过程中1 500 ℃左右的高温气体造成分布器大

图1 Shell粉煤气化装置工艺流程图

图2 气化炉激冷气分布器结构

面积变形甚至烧蚀。而且,对于堵塞造成的分布器损坏而言,目前堵塞通道的情况一般不多,发现多数分布器损坏属于激冷盒分布孔堵塞情况。

2.2 激冷压缩机打量不足

壳牌煤气化激冷流程中,激冷压缩机发挥了向气化炉源源不断地提供激冷气的作用。如果出现激冷压缩机打量不足的情况,离开反应器顶部的高温合成气(温度大约为1 500 ℃)就无法被正常降温到后续系统所需的合适温度,且被合成气带入后续系统的飞灰的黏性也会增强,因而也无法保证后续系统的安全稳定运行。

2.3 蜗壳与叶轮间缝隙结垢

激冷气压缩机在正式投运40多天后,拆开后发现入口过滤器滤网通孔堵塞较多,压缩机蜗壳及管线内存在大量灰垢,叶轮前轮盖外缘约10 mm宽的部位整体磨损等。究其原因,认为激冷气压缩机所输送的介质含灰量较大,并有一定黏度,而通过检查叶轮磨损部位及对工况的了解,叶轮磨损部位均为叶轮与支撑、端板配合间隙最小处,介质通过该部位时阻力增大,易聚集,结垢增多造成间隙逐渐变小,最后导致激冷气压缩机高速轴振值逐渐增大,叶轮磨损严重。

2.4 干气密封安装错误

壳牌煤气化装置中,主轴两端干气密封的各部位尺寸完全一样,这种情况下就造成相关安装人员由于失误将两端的干气密封装反,不能使工作中的干气密封在动静环之间形成有效的气膜,干气密封腔体内部有液体流出,这是由干气密封损坏造成激冷气压缩机故障的一种形式。

3 改进及处理措施

3.1 分布器损坏维修措施

针对上述三种原因造成的分布器损坏现象,需要挖补或更换膨胀圈锥板穿孔处,更换烧毁或变形的导流叶片及分布器上、下下锥板等。同时,由图2可知,分布器结构复杂,包含较多的零部件,同时空间狭小,切割打磨工具操作不方便,因此需要特别注意分布器的检修拆除、恢复工作顺序(恢复顺序与拆除相反),另外还需做好维修前准备工作,以保障维修过程的顺利进行。具体的,拆除顺序根据相关理论及实践经验总结为:膨胀圈→激冷水管与膨胀圈锥板及密封板→上、下锥板。同时,因分布器下方有上百根高速反吹管,故从上方维修相对较易,维修前准备工作有预制足够数量和合适尺寸的导流叶片,足够长度的膨胀圈,足够大小的膨胀圈锥板,适合的上、下锥板等。

3.2 激冷压缩机打量不足技改措施

1) 进口管线气液分离器的技改。气液分离器作为一个静设备,其作用是分离合成气中所夹带的一部分水汽,以保证后续系统的安全稳定运行。然而,合成气在通过气液分离器的过程中,由于气液分离器是一个静设备,加之气液分离器初始设计的容量较小等原因,难免会对气体产生一定的缓冲力,给合成气的流通带来一定的阻力。因此,可以将其直接换成DN500的激冷气管线,以增加压缩机的通气量,保证后续系统的安全稳定运行。

2) 进口管线过滤器的技改。急冷气在管道内的输送过程中难免会夹带一些杂质,为了防止一些杂质对压缩机叶轮和精密设备造成损坏,在急冷气进口管线上有一个关键的设备——急冷气过滤器,其过滤一些大的颗粒杂质的同时,也参与到了急冷压缩机的连锁保护之中,但同时也对急冷气的输送带来了一定的阻力。因此,对急冷压缩机进口过滤器进行拆除,并多次对急冷管线爆破清理,以防止一些杂质进入急冷压缩机,使急冷压缩机的打量有一定的提升,在一定程度上解决了制约气化炉运行负荷的关键问题。

3) 进出口阀门的技改。进出口阀门的设计初衷是防止密封氮气由于压力变低失去对压缩机的密封保护作用,故这2个阀门参与了急冷压缩机的部分连锁保护,但是对急冷气的流通也产生了一定的阻力。因此,通过综合分析与考虑,可将此2个阀门去掉,用膨胀节作为代替,以解决一些压缩机打量不足的问题,确保从气化炉顶部出来的合成气能快速降到合适温度。

4) 冷却风机技改。将进口管线上的气液分离器、过滤器及进出口阀门去掉之后,在长时间的运行过程中,特别是在室外大气温度高的时候,原来的冷却风机因急冷压缩机打量和负荷的提升,已经不能继续将温度降到合适的温度。因此,针对前述所建议的三种技改措施,建议在冷却风机后面加1个套筒,利用液氮在空气中急剧气化,对周围的空气进行冷却,从而使驱动电机冷却。

3.3 蜗壳与叶轮间缝隙结垢解决方案

经实践分析发现,对于少量的积灰,及时进行吹除,避免飞灰集聚;在压缩机蜗壳上钻孔,引入高温高压氮气,使其吹扫叶轮外缘处,防止飞灰停留;在压缩机蜗壳外部增加中压蒸汽伴热、加厚保温层,在一定程度上提高温度,改善低温状态下的运行状况等,可以在很大程度上解决蜗壳与叶轮间缝隙结垢的问题。

3.4 干气密封安装错误整改建议

动环反转损坏干气密封的密封面,造成干气密封失效,进而烧坏的现象,则应该通过将装反的两端干气密封的复原的方法,同时提醒操作人员务必下次注意,不能再出现类似情况的发生。

4 结语

通过故障原因分析以及对激冷气压缩机的技术改造,使气化炉负荷得到了突破,夏季电机定子温度也得到了控制,对现场巡检和主控工艺人员的操作要求也变得更加严格,保证了激冷压缩机能够实现生产的长周期稳定运行,短期内对生产效益有很大的提升。