基于诱导击穿光谱技术的煤质在线分析系统及其应用研究

2021-01-09黄海东梁朋朱宝森金从兵

黄海东,梁朋,朱宝森,金从兵

(1.华电潍坊发电有限公司,山东潍坊261000;2.湖北凯瑞知行科技有限公司,武汉430000)

0 引言

能源是保障经济稳步健康发展的关键因素,随着我国经济迅速发展,发电量也迅速增加。根据国家统计局统计,我国在2018年能源生产总量已达到377 000万t标准煤,其中原煤生产总量达到261 261万t 标准煤,占据总发电量的69.3%。煤炭中的灰分、挥发分、热值、固定碳、硫分、氢含量等指标是煤炭化验的重要指标,也是煤质验收结算和指导锅炉燃烧的主要依据。传统的煤质工业指标分析主要依靠人工取样制样,再进行化验分析,过程繁琐,耗时较长,无法实时对锅炉燃烧提供指导。而且目前主要的煤质在线检测技术需要使用放射源,存在一定的安全隐患。

激光诱导击穿光谱(Laser-Induced Breakdown Spectroscopy,LIBS)技术是一种基于激光诱导等离子体发射光谱分析物质元素成分的方法,因其具有制样简便、分析迅速、无放射污染、多元素同时分析等优点,被广泛应用于生物、医疗、食品和土壤等领域。基于激光诱导击穿光谱技术的全自动煤质在线分析系统是目前较为适合我国电厂煤质分析检测的一项新技术,该技术可以实现煤质实时快速检测,且具有检测成本低,自动化程度高等优点,可以给电厂来煤验收、分类储存、指导锅炉燃烧调整提供实时的分析数据,为电厂的安全经济运行提供保障。

国内外对LIBS 技术应用于煤质在线检测已经进行了一些研究。早在1991年,美国就该技术对煤粉进行在线检测的可行性进行了研究[1]。2008 年,Gaft 等[2]评估了一套LIBS 检测设备对灰分的检测,并与中子活化分析仪进行对比,达到了平均绝对误差为0.5%。2011年,Haider等[3]分析了孟加拉国煤矿的煤炭样品和印度东部的煤炭,验证了LIBS技术多元素同时分析的能力。2014 年,Noll 等[4]使用手持式LIBS 检测设备,对煤进行分析。2016 年,Redoglio 等[5]在实验室模拟了工业环境下煤检测的场景,对C,H,Al,Ca,Fe,Si 的检测精确度都达到了较高水平。国内对LIBS 应用于煤质检测也有一些研究,2011年Feng等[6]对33个烟煤的碳元素质量分数进行预测,预测的校正标准差(RMSEC)达到2.92%。王鑫[7]、邢涛[8]、赵忠辉、方全国[9]、樊炬[10]、李捷[11]、刘超[12]、陈宗辉[13]、成中豪[14]等对煤质在线检测工业应用进行了研究,对相关的设备和LIBS进行了验证测试。

燃煤电厂煤质分析是用物理和化学的方法对煤样进行化验和测试,一般在实验室完成。批次煤要得到分析煤样需经过初级采样、破碎、缩分、收样、制样等环节。实验室煤质分析要进行若干步骤,每一步骤的过程有长有短,获得最终煤质化验报告的时间较长,一般在24 h 左右。而电厂燃料管理工作必须严格根据煤质化验报告进行,如煤场分区管理、分类存放、煤场配煤、煤场盘煤、热值差管理、安全经济掺烧、脱硫脱硝、超低排放、正平衡计算煤耗等。目前通过实验室进行煤质分析出报告单的时间严重滞后于入厂煤接卸和入炉煤上仓,传统的解决办法为历史数据平均值替代法,但误差很大,错误很多,不能作为数字化煤场管理实时指导依据,一旦出现煤质异常情况,用管理流程不可逆而无法纠偏和更正。对于煤场管理而言容易导致数字化煤场数据失真,煤场管理失效;对于配煤上仓而言,轻则导致锅炉燃烧不稳,调整频繁、难度大,严重时发生火嘴和一次风管烧坏、制粉系统爆炸等事故。

煤的成分、特性对燃煤电厂安全经济生产及环境保护具有极其重要的影响,多数燃煤电厂的煤炭质量得不到保证,煤种繁多且经常变化,造成锅炉出力不足及热损失较大,锅炉结焦、积灰、熄火等情况时有发生,入炉煤质对机组运行的安全性和经济性有很大影响,煤的掺烧使得难以准确判断事实入炉煤质。

1 研究方法

1.1 实施背景

华电潍坊发电有限公司二期装机容量为2 台670 MW 机组,锅炉燃烧煤种为贫瘦煤,煤种多,来源地区广,除山东本地兖矿的煤炭外,还有阳泉、白羊墅、泊里、寿阳、清徐、里八庄、阳方口、轩岗、和顺、原平、大保当、红石峡、闫庄则等产地的煤矿,加上内蒙古的煤炭等种类达40 种之多,配煤掺烧频繁,目前受制于传统的煤质检测手段,煤炭在锅炉燃烧24 h 后才能知道煤质的特性,经常因煤质稳定性差造成锅炉燃烧效率降低,运行成本高。

针对这一情况,华电潍坊发电有限公司在二期输煤系统皮带机中部采样间实施LIBS 煤质在线分析系统开发及应用研究,为保障该技术的顺利实施,对现场采样间及相关设备进行了相应的升级改造,同时在原入炉煤采样间边上新建了LIBS 实验室。

1.2 设备投入及现场布置

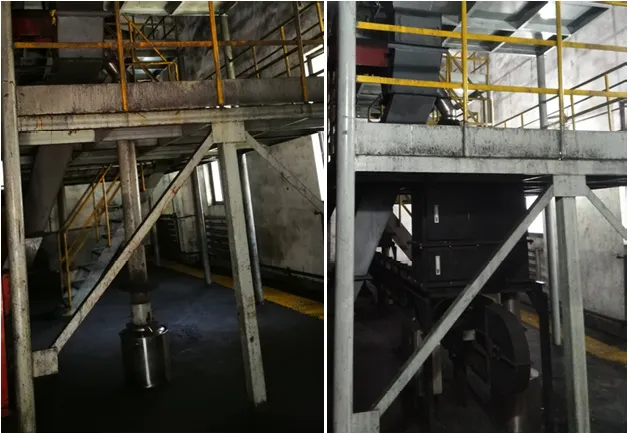

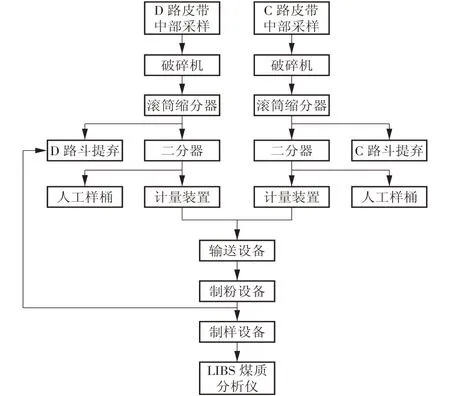

基于LIBS 的煤质在线分析系统主要由取样压饼设备,LIBS 检测设备和控制主机组成。取样压饼设备包括取样设备、烘干设备、研磨设备、压饼设备、传送带和机械手臂。LIBS 检测设备主要包括激光器、光谱仪、位移平台、采集设备和工控计算机。整套系统从原采样系统的缩分出料管处加装取样设备(改造前后对比如图1 所示),设备流程如图2所示。

图1 改造前后对比Fig.1 Pictures before and after the reconstruction

图2 设备流程Fig.2 Working process of the equipment

系统运行时取样设备从原缩分出料管收料,通过送样设备将煤样送入烘干设备中烘干,烘干后的煤样送入研磨设备,煤样研磨成0.2 mm粉状后送入压片设备压成饼状,再通过机械手抓取送入检测设备进行检测,检测完的煤饼由机械手抓取并送入包装设备进行包装。单个样品的检测时间控制在30 min 以内,连续检测的情况下每3 min 可完成一次检测,相比人工化验方法可极大提高检测效率。

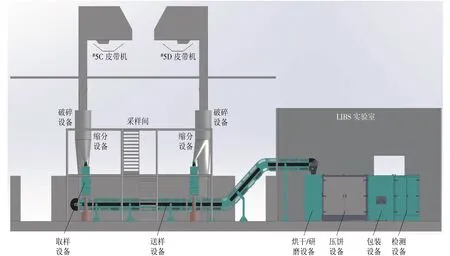

煤质在线分析系统设备布置如图3所示。从采样间的缩分出料管开始与系统设备进行对接,将煤样送至LIBS实验室进行制样检测。

1.3 LIBS检测模型的建立

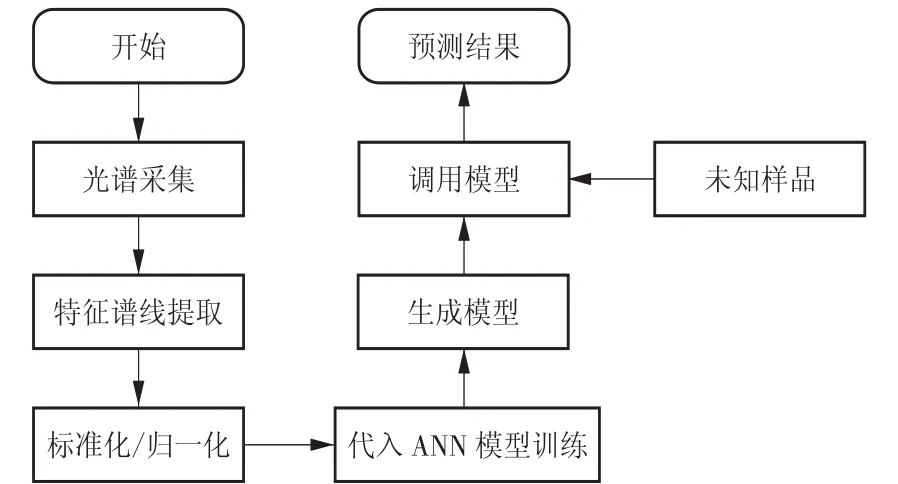

为实现对未知煤样工业参数检测,分析流程如图4 所示。检测已知煤样并建模,主要为以下4步。

图3 煤质在线分析系统设备布置Fig.3 Layout of the coal quality online detection system

图4 LIBS技术煤质分析流程Fig.4 Coal quality analysis process taking LIBS

(1)采集已知煤样的等离子光谱并提取相关的元素特征谱线的谱峰值;收集二期入炉煤煤样近300 个,遵照煤的工业分析方法分析煤质特性指标,包括固定碳、硫、磷、发热量、胶质层指数、黏结指数、全水分、分析基水分、灰分、挥发分、灰熔点等属性的化验分析。

(2)将获取化验数据的煤样在煤质在线设备上完成烘干、制粉、压饼和激光光谱检测,提取煤样的特征谱线,对提取到的煤样特征谱线数据进行标准化和归一化处理。

(3)使用人工神经网络模型(ANN)进行建模。

(4)建立好预测模型后,再采集未知煤样的等离子光谱,采用数据处理方法对光谱进行处理并代入模型得到预测结果,该结果也将通过控制主机输出,对应煤样的光谱也会相应保存下来。

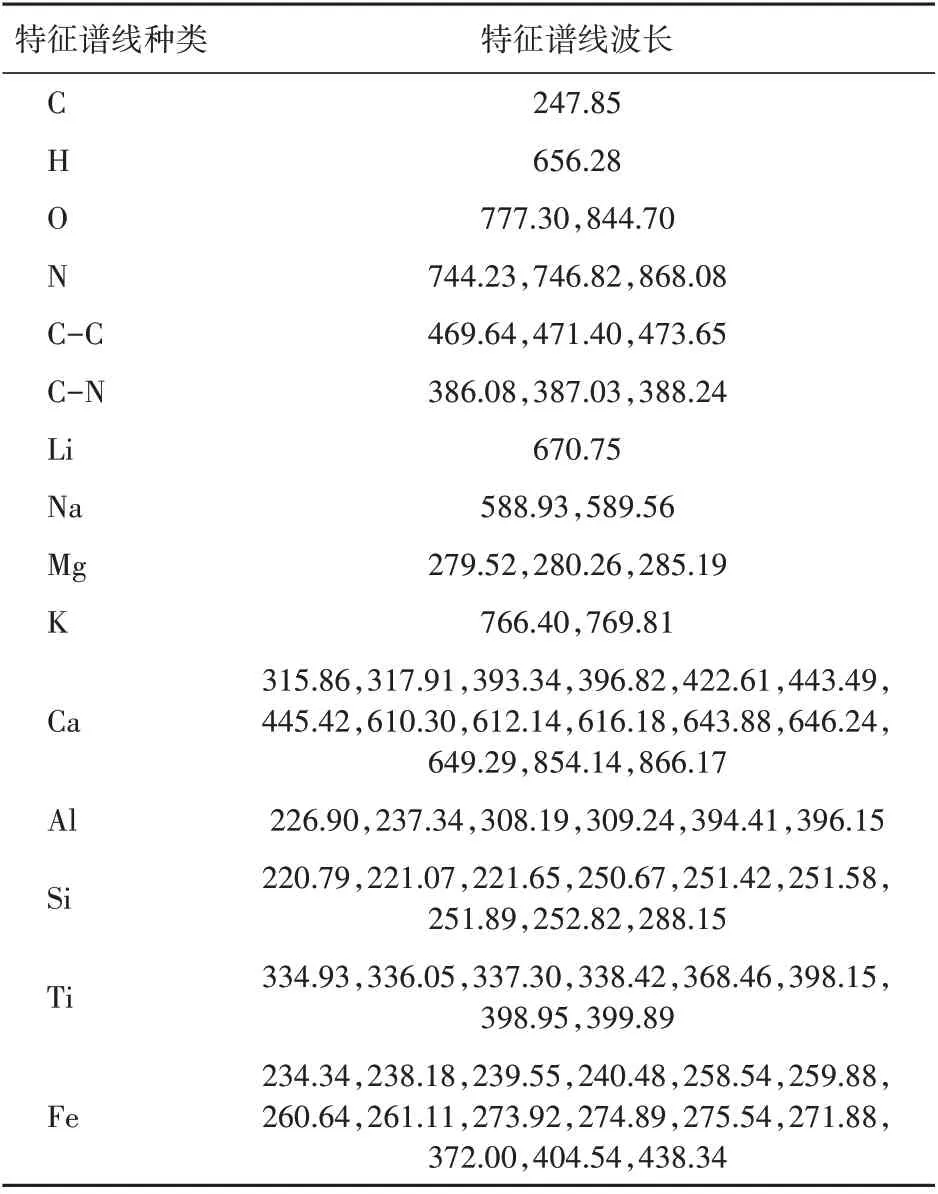

在实际的工业应用过程中,建模时因为煤含有的元素种类较多,其元素的含量会影响煤各个工业指标,因此筛选了74条谱线作为参考,具体见表1。

表1 用于定量分析建模的特征谱线Tab.1 Characteristic spectral lines for the quantitative analysis modeling nm

2 结果与讨论

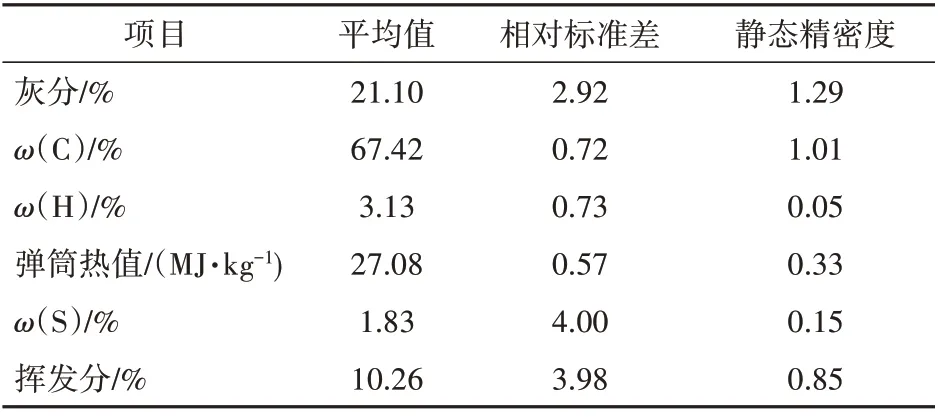

2.1 煤质在线分析系统的静态精密度测试

为了验证基于LIBS 技术在线分析系统的稳定性,在工业现场对该系统进行静态精密度测试,取单个煤样进行了19 次重复检测,其结果见表2。为了衡量系统的可靠性,将其静态精密度与中子活化型在线分析仪的国家标准进行对比。根据中标准GB∕T 29161—2012《中子活化型煤炭在线分析仪》[15],灰分测量的静态精密度应小于1.2%,碳质量分数测量静态精密度应小于1.2%,氢质量分数测量的静态精密度应小于0.4%,硫质量分数测量静态精密度应小于0.3%。对比可知,除灰分外,基于LIBS 技术的煤质在线分析系统静态精密度均优于中子活化型在线分析仪的检测静态精密度要求。

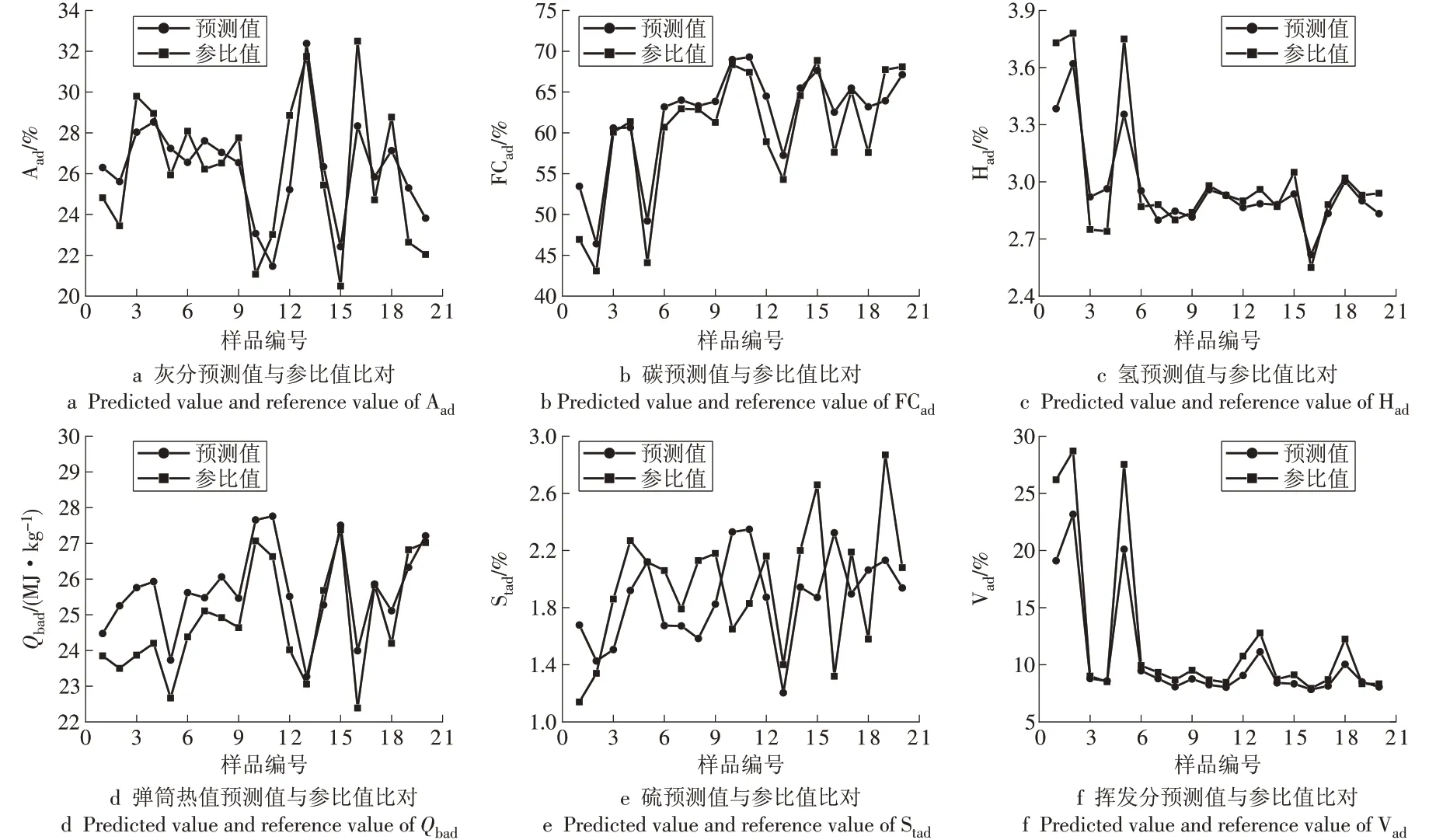

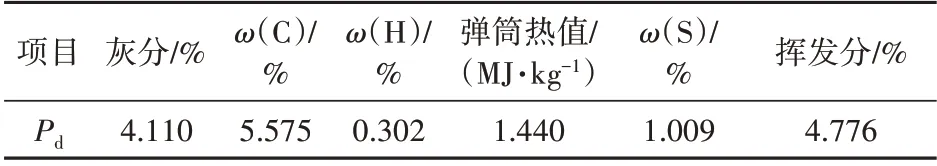

2.2 LIBS系统比对动态精密度测试

为了验证基于LIBS 技术煤质在线分析系统的稳定性,现场对20个不同的煤样进行比对动态精密度测试,根据GB∕T 19952—2005《煤炭在线分析仪测量性能评价方法》[16]计算的空气干燥基下部分煤质指标动态精密度结果见表3。预测结果和参比值比对如图5所示。

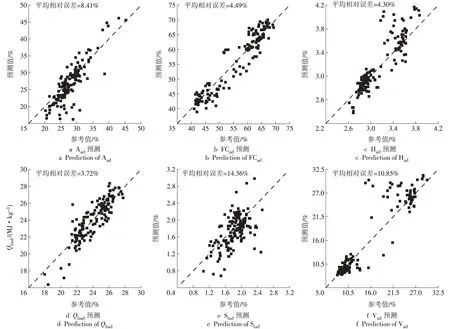

2.3 现场样品检测准确度

为了验证基于LIBS 技术的煤质在线分析系统长期运行的可靠性,现场把人工化验过的139 个煤样作为检测样品进行检测,预测结果如图6 所示。横坐标为煤样在人工化验室进行分析得到的工业指标参考值,纵坐标为利用该煤质在线分析系统得到的工业指标预测值。

图5 煤质在线检测系统预测值与参比值对比Fig.5 Comparison between predicted values and reference values of the coal quality online detection system

表2 煤质在线分析系统的稳定性测试Tab.2 Stability test of the coal quality online analysis system

其中,空气干燥基灰分(Aad)预测的平均相对误差为2.32%,空气干燥基固定碳(FCad)预测的平均误差为2.43%,空气干燥基氢元素(Had)质量分数预测的平均误差为0.14%,弹筒热值(Qbad)预测的平均误差为0.88 MJ∕kg,空气干燥基全硫(Stad)预测的平均误差为0.27%,空气干燥基挥发分(Vad)预测的平均误差为1.74%。

表3 煤质在线分析系统比对动态精密度Tab.3 Dynamic precision of the coal quality online analysis system

结果表明,基于LIBS 技术煤质在线分析系统的预测准确度均达到了较好的水平。

图6 空气干燥预测值与参考值对比Fig.6 Comparison between predicted values and reference values on the dry basis

2.4 经济及社会效益分析

二期工程入炉煤采制样及化验需要按照10 人编制,每人人工成本10 万元,则人工成本每年节约100 万元;采制样及化验设备维护、易损及消耗品每年节约10 万元。每年可为电厂节约110 万元。提高锅炉效率,间接降低碳排放,降低发电成本。

2.5 环境保护与安全分析

指导燃煤锅炉的脱硫、脱硝系统进行优化控制,避免排放超标,降低环保运行成本;指导优化锅炉燃烧效率,合理减少“碳税”成本。

在线检测煤灰熔点变化,避免锅炉结焦,延长锅炉无故障运行时间;通过避免出现高灰分的配煤,减少磨煤机的损耗和耗电量。

3 结束语

华电潍坊发电有限公司二期入炉煤煤质在线检测系统投入运行以来,结合公司入炉煤煤质特点,在快速、准确实现煤炭中C,H,O,N,S 等元素成分煤炭中,Si,Fe,Al,Ca,Mg,Ti,K,Na 等元素检测基础上,实现入炉煤水分、灰分、硫分、挥发分的在线测试以及燃煤发热量等影响入炉煤燃烧性能的主要煤质指标的在线测量,建立电厂入炉煤全元素基础数据、安全燃烧及洁净排放的煤质特性指标在线测量数据平台,为锅炉燃烧优化调整、制粉、脱硫、脱硝系统优化运行提供及时、可靠、准确的科学依据。

采用基于LIBS 技术的煤质在线分析系统,对现场采集的入炉煤样进行测试,可以在线快速获得煤质工业指标,从采样间采得的单个样品的检测时间可以控制在30 min 以内,系统连续检测的情况下,每3 min 可以完成一次检测,时间上相比传统人工化验方法具有显著优势,同时该煤质在线分析系统对燃煤电厂需要的工业指标也达到了较好的检测精度。检测煤样成分含量指标满足燃煤电厂煤炭的化验精度要求,可用于指导燃煤锅炉的脱硫、脱硝系统进行优化控制,避免排放超标,降低环保运行成本;指导优化锅炉燃烧效率,合理减少“碳税”成本。对提高环保效率和电厂运行经济指标都具有重大意义。