中小型煤电机组低压缸零功率供热改造技术应用分析

2021-01-09侯博

侯博

(中国中煤能源集团有限公司,北京100120)

0 引言

随着我国城镇化水平的不断提升,城市规模越来越大,供热需求增长迅速[1]。同时,在节能减排政策的要求下,城市集中供暖需求将大幅增加。在国家严控新增燃煤装机的背景下,提高现役中小型机组供热能力将具有较大市场;同时,伴随煤电机组由“主体电源”向“调节电源”的转变,供热机组的热电解耦也将成为中小型煤电机组高质量发展的现实需求[2]。低压缸零功率改造(切除低压缸进汽),是继光轴改造之后兼顾供热和机组灵活性的一项创新技术。经过多年运行实践,该技术在安全性、经济性、稳定性等方面明显优于传统高背压改造技术,具有广阔的推广应用前景。自2017年临河热电厂330 MW 功率#1 机组实施低压缸零功率改造以来,国内已有20 余台300 MW 等级以下机组实施了改造[3-5]。本研究以山西晋北地区某135 MW燃煤机组低压缸零功率改造为例,对该技术在中小型煤电机组扩大供热能力、提高机组灵活性方面的应用加以分析,以期为中小型煤电机组供热、机组灵活性改造提供参考。

1 低压缸零功率改造技术原理

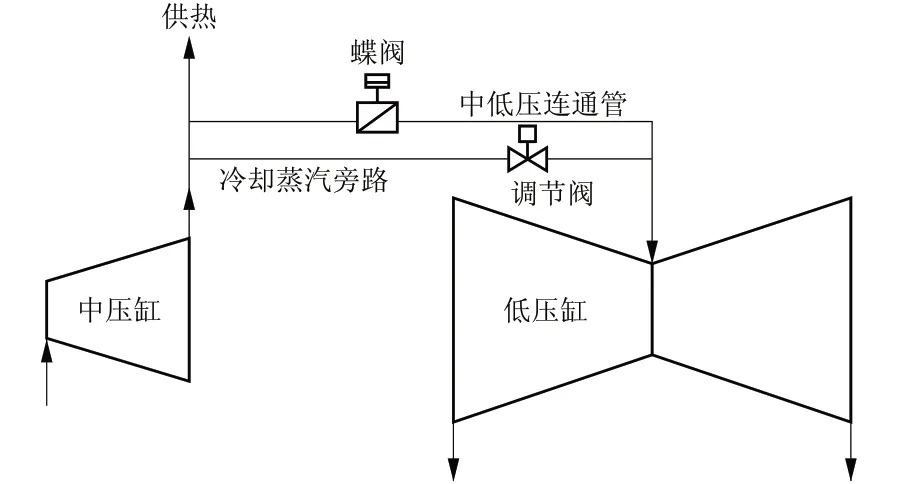

低压缸零功率改造技术原理如图1 所示,此改造需要在中、低压缸连通管上加装1 组液控蝶阀及旁路系统,从而在低压转子不脱离、整体轴系始终同频运转的情况下,通过中、低压缸连通管上新加装的全密封、零泄漏的液控蝶阀启闭动作,实现低压缸进汽与不进汽的灵活切换[6]。同时,可以对蒸汽参数进行调节的旁路控制系统将小股中压排汽作为冷却蒸汽通入低压缸,缸后喷水长期投运,控制排汽温度在正常范围内,保证低压缸在切除进汽的工况下安全运行。通过供热机组在抽汽凝汽运行方式与高背压运行方式的灵活切换,使机组同时具备高背压机组供热能力强、抽汽凝汽式相对发电量高的特性。

图1 低压缸零功率改造方案示意Fig.1 Schematic of the low-pressure cylinder zero-output scheme

2 研究对象基本情况

2.1 概况

晋北地区某135 MW 机组低压缸零功率改造项目锅炉为哈尔滨锅炉厂生产的480 t∕h 超高压参数自然循环、单炉膛、一次再热、高温绝热旋风分离器、平衡通风、前墙给煤、紧身封闭布置、钢架双排柱悬吊结构循环流化床蒸汽锅炉;汽轮机为哈尔滨汽轮机厂生产的超高压、一次中间再热、单轴双缸、双排汽、直接空冷抽汽凝汽式汽轮机;发电机为哈尔滨电机厂生产的定子空外冷、转子空内冷、自励磁发电机;烟气处理采用选择性非催化还原(SNCR)+半干法循环流化床+布袋除尘装置,机组污染物排放达到超低标准。汽轮机参数见表1。

2.2 机组供热改造情况

根据研究对象所在地市总体供热规划,该厂承担总供热面积为900万m2、总热负荷477 MW。根据相关气象资料,结合国家有关部门推荐的公式计算出全年供热量为4 565.1 TJ。

该厂有2 台135 MW 机组,#1 机组于2018 年10月完成抽汽+高背压形式改造,改造后可实现供热面积556 万m2,总供热量2 605.5 TJ,其中乏汽余热供热量为816.0 TJ,抽汽供热量为1 789.5 TJ。#2机组实施低压缸零功率改造后,可通过低压缸零功率方式实现热电解耦来调节供热负荷,在30%~100%额定电负荷范围内与#1 机组配合在最经济状态运行,满足全年4 565.1 TJ供热量需求和安全要求。

表1 汽轮机参数Tab.1 Steam turbine Parameters

3 低压缸零功率改造方案

3.1 热力系统主要改造内容

低压缸零功率改造方案中,热力系统主要改造内容包括:在原有中、低压缸连通管上加装液控蝶阀;增加低压缸冷却蒸汽旁路系统;配套汽轮机本体运行监视测点改造;低压缸末级叶片进行抗水蚀金属耐磨层喷涂处理;低压次末级、末级叶片运行安全性校核;中、低压缸之间的连通管上引出抽汽供热管道;配套供热系统改造;疏水系统及凝结水系统改造。

3.2 自动控制系统主要改造内容

梳理原控制系统中与供热抽汽相关的控制逻辑,取消或修改与低压缸零功率供热有冲突的相关控制逻辑。梳理原控制系统中与低压缸运行相关的保护定值设置,确认各控制逻辑与低压缸零功率运行要求一致。增加低压缸零功率供热投入∕切除控制逻辑。增加低压缸温度监控系统接入分散控制系统(Distributed Control System,DCS)。

4 安全性分析

4.1 低压缸零功率运行动叶水蚀分析

机组切除低压缸进汽运行期间,极小流量的蒸汽在低压缸内势必会沿着叶片发生流动分离,末级、次末级叶顶部位在小容积流量下被蒸汽长期冲刷可能会导致水蚀[7];同时,末级叶片根部出现倒涡流区,甚至会扩大到整个低压缸。此时喷水装置处于运行状态,如果喷水雾化效果不好,会随着回流汽流冲刷叶根。但由于此时的蒸汽数量级很小(相比于常规低负荷运行),同时由于末级处的蒸汽是经过前几级鼓风加热的过热蒸汽,研究认为其自身夹带水滴的能力有限,在长期切除低压缸进汽运行期间存在的水蚀危害要小于机组低负荷运行(末级叶片长期处于湿蒸汽区)时的水蚀危害。由此得出结论:切除低压缸进汽运行期间,叶片水蚀问题较长期低负荷运行更不明显,此次低压缸零功率改造,机组开缸后叶片仅做常规维护即可[8]。为防止次级、末级叶片水蚀,本项目对叶片表面采取喷涂强化处理,叶片喷涂的整体和局部效果如图2—3所示。

图2 叶片喷涂整体效果Fig.2 Overall painting effect of the blade

图3 叶片喷涂局部效果Fig.3 Local painting effect of the blade

可以根据机组停运后对次级、末级叶片的检查结果,进一步判断水蚀对次级、末级叶片的影响程度,从而采取更加有效的预防措施。

4.2 叶片颤振分析

有研究表明:流体自激振动中的失速颤振是引起汽轮机叶片在小容积流工况下动应力突增的直接原因[9]。失速汽流对叶片所做的正功小于机械阻尼所消耗的能量时,叶片从汽流获得的能量不断被机械阻尼所消耗,叶片振动的振幅逐渐衰减,振动趋于消失。反之,叶片从汽流获得的能量不断增加,叶片振动的振幅逐步加大,于是发生颤振。

根据研究机构基于多物理场耦合计算的低压缸极小流量计算模型[10],可以通过有限元分析获得低压缸零出力状态下的流动特性,掌握叶片动应力的分布规律,确定极小流量的安全范围。针对本研究对象,研究结论是机组切除低压缸供热运行期间,低压转子在高真空条件下“空转”;10 t∕h 左右的进汽流量已经不在动应力临界区域内,此时失速汽流对叶片的激振力已经非常微弱,其对叶片所做的正功完全能够被机械阻尼所消耗,不会引起叶片颤振。

4.3 鼓风发热减弱措施

汽轮机低压转子在“高真空”条件下空转运行,微量的漏汽在缸内会被鼓风加热。由于其本身流动性能较差,如不将鼓风所产生的热量带走,势必会引起鼓风超温的危险。空气如若被短时间鼓风后导致缸内金属零部件出现较大温差,温差所导致的过大热应力会引起机组金属零部件的热疲劳损伤。同时,温度一旦超出材料的正常承受范围,金属零部件的机械性能就会大幅下降,如蠕变强度和持久强度都会降低。因此,必须采用相应的措施有效降低鼓风发热。本项目设置了低压缸冷却蒸汽管道系统,保证缸内合理的流动性,将鼓风所产生的热量带走。同时,开启排汽缸喷水降温系统,降低缸温防止因超温膨胀发生胀差超限、不平衡振动以及密封性能降低等危险。

4.4 空冷岛系统防冻分析

低压缸零功率改造后,进入空冷岛的低压缸排汽大幅减少,每小时仅有10多t的冷却蒸汽,此时需考虑空冷岛的防冻问题。本研究建议在机组每列空冷配汽管道上增加电动真空隔离阀及小凝汽器各1 台。当机组经过低压缸零功率改造后,关闭每列空冷配汽管道上的电动真空隔离阀,保证低压缸的少量排汽不进入空冷岛,而是使其进入新增的小凝汽器加热热网循环水,疏水排入排汽装置下部的凝结水箱;机组低压缸零功率改造后空冷岛的风机全部停运,并将空冷岛四周及顶部用棉帘等包裹覆盖,减少受热面的自然对流换热;切除低压缸进汽运行应尽量安排在白天进行,合理控制运行时间,尽量在一天中气温比较高的时间段进行。通过采取以上措施可有效避免空冷岛发生冻损[11]。

4.5 缸内流场实时监测

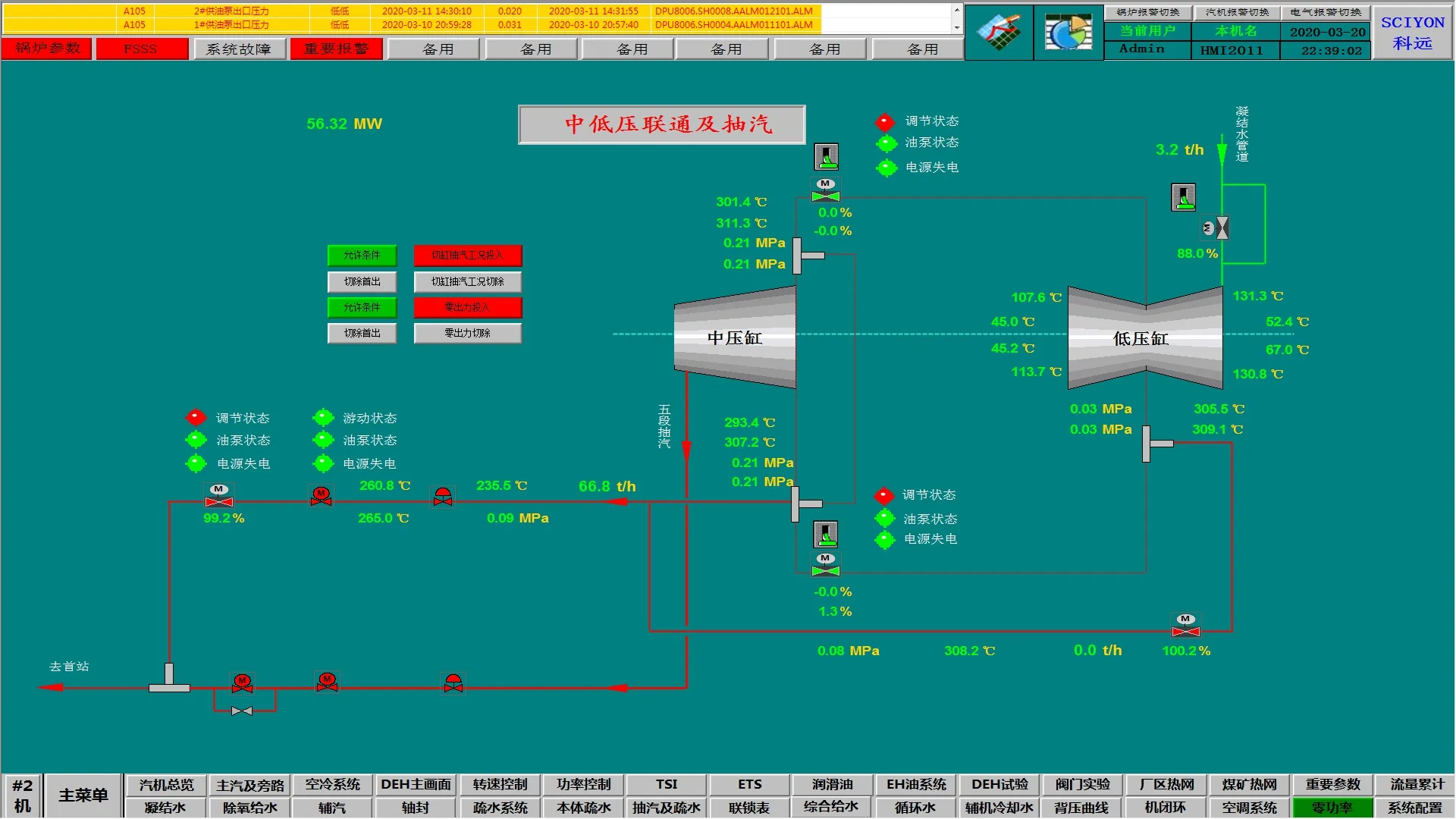

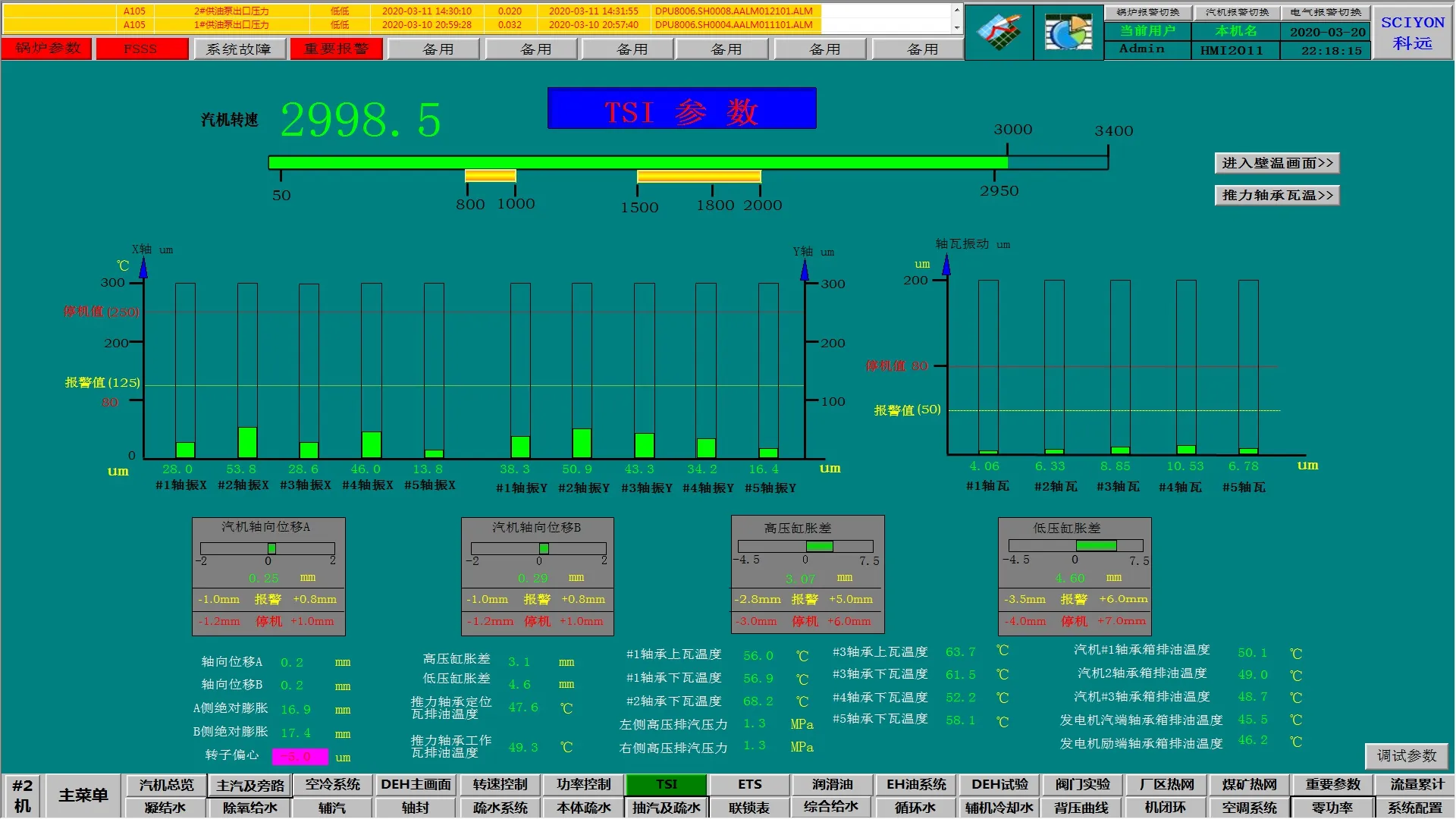

机组经过低压缸零功率改造之后,在背压运行期间,低压缸内的温度场将发生变化[12]。为了更准确地跟踪缸内汽流温度、压力等数据的分布情况,需要补充加装原DCS 和汽轮机数字电液控制(Digital Electro-Hydraulic Control,DEH)系统没有的监测点。其中,温度监测点采用高精度热电偶,压力监测点要求采用绝压变送器,如图4—5所示。新增加的监测点同原有监测点一并纳入DCS,实现自动化监测及数据记录。

图4 中、低压缸温度监测点布置Fig.4 Arrangement of temperature measuring points of the medium and low-pressure cylinders

图5 汽轮机本体保护监视系统(TSI)监测Fig.5 Turbine supervisory instrumentation(TSI)monitoring on the turbine body

5 低压缸零功率改造方案优势分析

就目前国内已经实施及运行的改造案例,纯凝或抽凝机组大容量供热改造可供选择的技术方案主要有光轴改造方案和低压缸零功率改造方案2种。下面以本研究对象#1 机组高背压+#2 机组分别采用光轴改造和低压缸零功率改造为例,对这2 种改造方案进行对比分析。

5.1 供需平衡分析

低压缸零功率改造和光轴改造只是改造的内容和方式不同,其本质都是切断低压缸的进汽、减少机组做功,最大程度增加供热蒸汽量,以满足外界热负荷需求[13]。对同一台机组来说,2 种改造方式所实现的供热能力基本相同。

5.2 投资比较

5.2.1 光轴改造

(1)汽轮机改造。主要包括中低压联通管改造、低压缸光轴、低压缸内部结构形式、低压隔板套及隔板拆除等。

(2)工艺系统改造。主要包括凝结水系统、汽封系统、疏水系统等。

5.2.2 低压缸零功率改造

(1)中低压联通管改造。主要包括加装蝶阀、适当抬高联通管标高,并进行打孔抽汽。

(2)增加低压缸冷却系统。主要包括加装冷却蒸汽管道系统。

(3)控制系统改造。主要包括低压缸新增监视、控制、保护系统。

光轴改造方案投资估算为1 350 万元,低压缸零功率改造方案投资估算为1 295 万元。在达到同样供热能力的条件下,后者可节约投资55 万元。

5.3 改造内容及维护比较

光轴改造的核心是用一根光轴替代原有的低压转子,使汽轮机低压缸完全失去做功能力,从而实现低压缸零功率运行[14]。同时,为保证机组安全运行,还需要进行相应的配套改造。改造工程需要对汽轮机内部结构进行“手术”,可谓“伤筋动骨”,同时每年还要进行2 次揭缸更换转子的作业,改造和运行维护任务都很繁重。

低压缸零功率改造的主要内容是在中、低压缸连通管上增加液控蝶阀,以确保不会有蒸汽进入低压缸,从而实现低压缸零功率运行目的。同时为保证机组安全运行,还要针对末两级叶片进行相应的配套改造。这样的改造基本属于“外部手术”,并不涉及机组内部结构,也不需要每年专门进行揭缸作业。

对上述2 种改造方案实施及运行维护进行比较,低压缸零功率改造方案更简便易操作,也更易于维护。

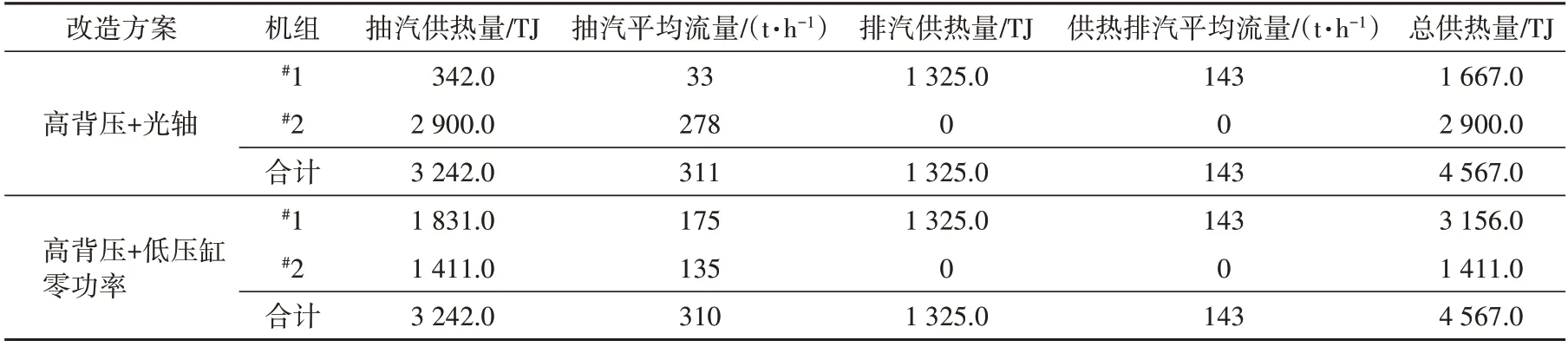

5.4 运行合理性分析

2 种改造方案的供热抽汽、排汽平均流量及总供热量见表2。由表2 可见,高背压+光轴改造方案中,#1 机组采暖季抽汽平均流量仅为33 t∕h,抽汽总供热量342.0 TJ,显然没有最大限度地发挥#1 机组的应有效能。而在#2 机组低压缸零功率改造配合#1机组高背压改造的方案中,#1 机组采暖季平均抽汽流量为175 t∕h,抽汽总供热量1 831.0 TJ,机组供热能力得到了充分发挥。

表2 供热抽汽、排汽平均流量及总供热量Tab.2 Average flow of extraction and exhaust steam and total heat supply

另一方面,根据侯晓宁等人[15-16]的研究,由于#1机组改为高背压供热,而仅依靠乏汽参数又不能达到供热热网供水温度需要,必须与较高参数抽汽配合,所以限制了#1机组运行的灵活性。如果#2机组采用光轴改造方案,便成为一台纯背压机式汽轮机,其发电能力完全处于“热控制”状态。这样一来,即使外界存在进一步的用电负荷需求,也完全没有能力去满足。

如果#2 机组采用用低压缸零功率改造方案,据测算,可以让#1 机组优先承担热负荷,以充分发挥#1 机组最佳经济性下的供热能力(能耗性能优化试验结果为3 156.0 TJ;抽汽供热量1 831.0 TJ+乏汽1 325.0 TJ)。而当外界存在用电负荷需求的条件下,#2 机组可以通过低压缸做功,实现热电解耦,保证#2机组的灵活运行,达到最大运行效益。

5.5 发电量及能耗分析

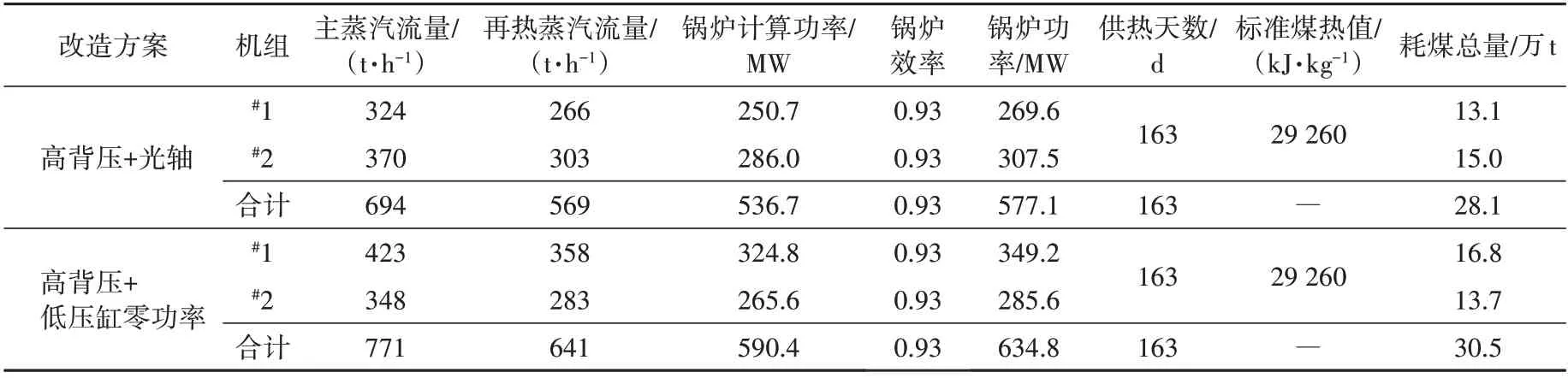

采暖季平均发电负荷按额定功率的65%计算(近5年采暖季平均发电负荷率为68.6%),2个方案采暖季耗煤量分别见表3。由表3可见,#2机组采用光轴改造方案,采暖期平均主蒸汽流量为694 t∕h;#2机组采用低压缸零功率改造方案,采暖期平均主蒸汽流量为771 t∕h,说明后者的设备供热能力、经济性得到了更有效的发挥。

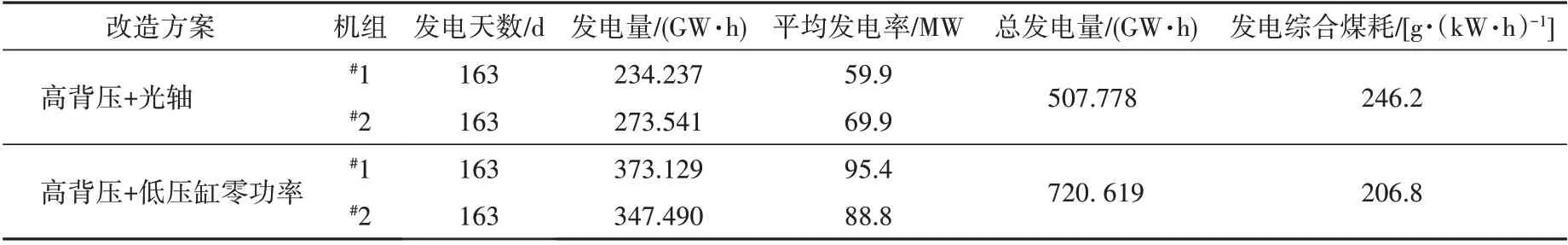

2 个方案采暖季发电量比较见表4。由表4 可见,采用#1机组高背压+#2机组光轴的改造方案,采暖季总供热量为4 567.0 TJ,发电量为507.778 GW·h;而采用#1机组高背压+#2机组低压缸零功率改造方案,采暖季总供热量为4 567.0 TJ,发电量为720.619 GW·h。同时,前者的发电综合煤耗为246.2 g(∕kW·h),而后者的发电综合煤耗为206.8 g∕(kW·h)。对比可见,#2 机组采用低压缸零功率方案进行改造,运行更加节能、经济。

表3 采暖季耗煤量比较Tab.3 Coal consumption in a heating season

表4 采暖季发电量比较Tab.4 Power generation in a heating season

在采暖季供热负荷发生变化情况下,供热负荷未达到900 万m2,采用光轴改造方案只能以“以热定电”的方式运行,当调度负荷发生变化时无法进行有效调整,造成调度考核、电量损失;加之2 台机组在较低额定负荷下长期运行效率降低、煤耗增加,整体经济效益并不理想。

在采暖季供热负荷发生变化情况下,供热负荷未达到900 万m2,采用低压缸零功率改造方案能灵活调整运行方式,满足调度负荷变化,增发电量;同时由#1 高背压机组在最佳效率满足供热负荷需求,#2 机组负责补充调整,2 台机组均能在经济效率下运行,有效降低煤耗;整体经济效益非常可观。

因此,无论总的产能比较、产品单耗比较,还是从供热发电调整灵活性、经济性来看,#2机组采用低压缸零功率改造方案都要优于光轴改造方案。

6 结论

本文通过对低压缸零功率改造技术优势的分析,得出以下结论。

(1)相较于其他供热改造技术,切缸改造技术更便于实施,对汽轮机内部结构影响小,而且改造后运行维护更方便;实施低压缸零功率改造后机组可以实现热电解耦,可以使2 台机组运行方式更加灵活、合理和经济。

(2)低压缸零功率改造机组实现热电解耦后,具有超出与供热负荷相对应的发电量的可能性。与光轴改造相比,采暖季可大幅提高发电量,增加发电收益。以本研究对象为例,1 个采暖季可增加发电量约212.840 GW·h,约占全年发电量的18.19%,增加发电收益7 023万元(此预测未考虑光轴改造方案每年1 个月停机更换转子所减少的发电量)。

(3)300 MW 等级及以下中小机组实施低压缸零功率改造后,机组在动叶水蚀、叶片颤振、鼓风发热、空冷岛防冻等方面的风险均处于受控、可控状态,特别是采取末级及次末级叶片强化处理、增加缸内流程实时监控及空冷岛采取防冻措施后,机组的安全性、可靠性得到进一步保证。

(4)低压缸零功率改造技术在供需平衡、投资、改造内容及维护、运行合理性、发电量及能耗等方面均比传统高背压供热改造技术具有明显优势,且安全性、可靠性高。可以预见,该技术在300 MW 等级及以下中小型机组供热改造领域具有广阔的推广应用前景。