储能供热熔盐换热器设计及运行特性分析

2021-01-09陈睿哲熊亚选张慧冷光辉王慧慧

陈睿哲,熊亚选*,张慧,冷光辉,王慧慧

(1.北京建筑大学供热供燃气通风及空调工程北京市重点实验室,北京100044;2.河南东大高温节能材料有限公司,河南鹤壁458030)

0 引言

随着我国经济和社会的飞速发展,能源短缺和环境污染问题日益严重。为降低单位国内生产总值能耗和污染物排放,国家大力推进节能减排政策。高温熔盐储热是当前解决能源问题最有效的途径之一,为解决可再生能源的间歇性、电能利用峰谷问题提供了新的途径[1]。储能设备是高温熔盐储热的重要设备,开发新型“谷电”储能设备已成为高温熔盐储热领域的重要研究方向。吴玉庭等[2-4]对熔盐作为高温储热材料的热物性进行了相关的研究;杜志强等[5]的研究表明,将熔盐用作电力领域储能材料能够有效降低用电高峰期的成本,同时还能提高“谷电”的利用率。

针对熔盐储能技术,学者们进行了大量的研究。岳松等[6]对熔盐储热技术在光热发电领域的应用进行了分析,分析结果表明,当储热容量相同时,槽式光热电站的熔盐储热成本是塔式光热电站的3倍,塔式光热电站比槽式光热电站的熔盐利用率高。汪琦等[7]将熔盐蓄热储能技术应用于光热发电,使得太阳能热发电站实现全天持续发电,降低了太阳能热发电站的投资成本。何军[8]对熔盐储热储能循环系统进行了分析,并且对光热发电站中熔盐贮罐的设计进行了研究,得出采用熔盐蓄热储能循环技术可以提升系统运行的可控性、具有更高经济效益的结论。吴玉庭等[4]对低谷电加热熔盐蓄热工程实例进行分析,并与其他类型储热系统进行对比,结果表明,熔盐蓄热供热系统经济效益可观,环保效益显著。邢有凯[9]对我国熔盐储能供暖进行了调研和核算,结果表明,熔盐储能技术可以提升电网电能的使用率,有效节约能源,同时还能减少环境污染。熔盐储能技术不仅可以应用于聚光太阳能热发电和供热领域,同时还能应用于核电站、燃煤热力发电站、垃圾焚烧发电站、废水处理站等领域。

文献综述表明,尽管学者们对熔盐储能技术中熔盐利用率和实际工程中的应用做了大量的研究和分析,但对熔盐储能技术的设备研究较少,尤其是未对熔盐-水换热器的结构和设计参数对熔盐储热性能的影响进行研究。换热器的设计及优化可有效降低成本,对熔盐储热设备的运行效率起着决定性的作用。采用熔盐作为工质形成高温熔盐换热系统,在能源利用领域和供热领域都有很好的发展前景。本文借助HTRI 软件,对谷电熔盐储热-供热系统中的熔盐-水换热器进行结构和额定工况设计,进而对换热器在变工况下的换热性能进行分析研究,希望能为熔盐储能技术的深入应用提供基础。

1 应用背景与工艺条件

1.1 应用背景

文献[10]的Solar Two 聚热太阳能发电站在选择熔盐-水换热器时,考虑蒸发器设计、实际运行经验以及价格等因素后,最终选择了ABB 公司的釜式蒸发器结构,但在运行时发生了严重的冻管事件。Zavoico[11]提出可采用3个管壳式换热器加汽包的方式代替釜式蒸发器,Kelly[12]也提出将该方式的换热系统用于超临界蒸汽发生器。虽然换热器设计已经相对成熟,但是在实际应用中还需要考虑设备维护、介质特性和换热系统特性等方面;尤其是熔盐-水换热器的设计,要考虑水在蒸发器内结垢、熔盐进出口温差过大而产生的应力等问题:因此,需要对换热器参数、工艺条件以及传热特性进行选择和设计。

本文针对谷电熔盐储热系统在供热领域的应用背景,设计基于兆瓦级供热能力的熔盐-水换热器。

1.2 换热器选型

1.2.1 换热器形式的确定

间壁式换热器是目前应用最为广泛的换热器,主要分为套管式换热器、管壳式换热器、板式换热器、肋片管式换热器、板翅式换热器、螺旋板式换热器等,其中,管壳式热交换器结构坚固、适应性强、处理能力强,能够承受高温、高压。

结合熔盐高温换热的实际情况,本文选择管壳式换热器进行设计。

当管壳式换热器内2 种流体温差较大时,换热器内会产生很大的热应力,导致管子弯曲、断裂或从管板上拉脱,故常采取适当的补偿措施来消除或减少热应力。根据所采用的补偿措施,管壳式换热器主要分为固定管板式换热器、U 型管换热器和浮头式换热器。固定管板式换热器只适用于冷热流体温差较小、壳程不需清洗的换热操作;U型管换热器能做到完全消除热应力,但管程不易清洗;浮头式换热器不仅能够完全消除热应力而且便于清洗和检修。

考虑熔盐-水换热器2种流体温差较大、熔盐具有一定的腐蚀性以及水易结垢等因素,本设计方案选择浮头式换热器。

1.2.2 换热器壳体和封头形式的确定

管壳式换热器通常可拆分为前封头、壳体、后封头,不同结构的部件用不同的英文字母表示,故换热器可以用3个字母来表示,如BES等。

为提高换热效果,本设计方案选择B 型封头管箱作为前封头,S型钩圈式浮头作为后封头。E型壳体为单程壳体,适用于所有情况且换热效果比较好,设计中一般优先选择,因此选用E型壳体。

1.3 工艺条件

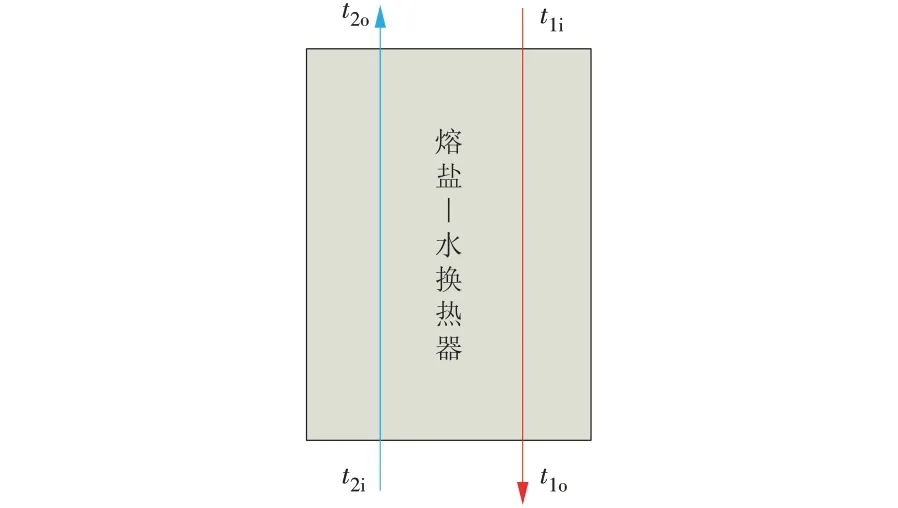

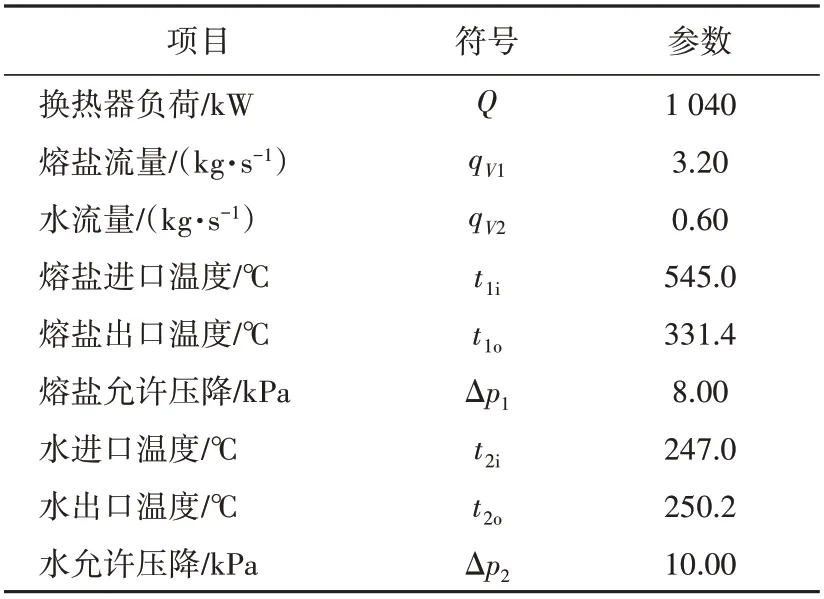

为提高熔盐与水之间的换热温差、减少换热面积,本设计方案设置熔盐与水呈逆流换热,如图1所示。熔盐-水换热器的设计工况参数见表1。

1.4 设计与校核计算

1.4.1 设计计算

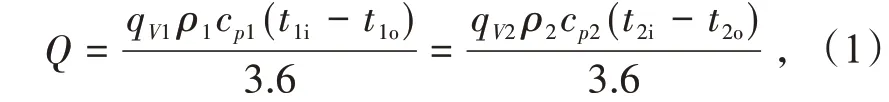

换热器的换热负荷Q(W)计算公式为

式中:cp1为热介质的比热容,kJ∕(kg·℃);cp2为冷介质的比热容,kJ∕(kg·℃);qV1为热介质的流量,m3∕h;qV2为冷介质的流量,m3∕h;ρ1为热介质的密度,kg∕m3;ρ2为冷介质的密度,kg∕m3;t1i为热介质的进口温度,℃;t1o为热介质的出口温度,℃;t2i为冷介质的进口温度,℃;t2o为冷介质的出口温度,℃。

图1 熔盐-水换热器流体布置Fig.1 Configuration of a molten salt-water heat exchanger

表1 熔盐-水换热器设计工况参数Tab.1 Parameters of the molten salt-water heat exchanger under the design condition

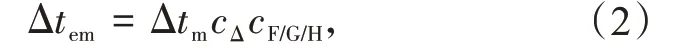

换热器的有效平均温差Δtem(℃)计算公式为

式中:Δtm为没有Delta 和热损失修正时的平均温度差,℃;cΔ为对由于泄漏和旁路流引起的温度分布偏差的修正;cF∕G∕H为F∕G∕H 修正,即壳程为F,G,H 形式时,对通过纵向隔板发生热损失的修正。

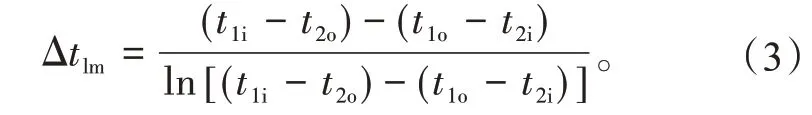

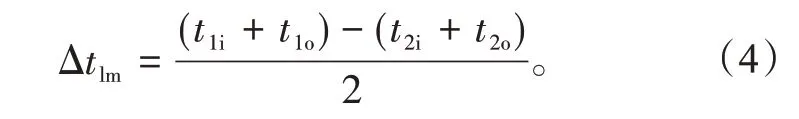

换热器对数平均温差Δtlm(℃)计算公式为

当热介质的进出口温差与冷介质进出口温差相等时,采用算术平均温差

换热器的换热面积A(m2)通过设计时输入的尺寸参数进行计算

式中:n为管数;D为管直径,m;L为管长,m。

1.4.2 校核计算

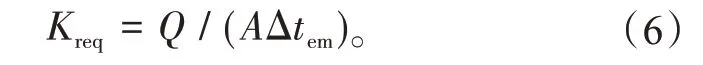

需求传热系数Kreq(W∕(m2·℃))计算公式为

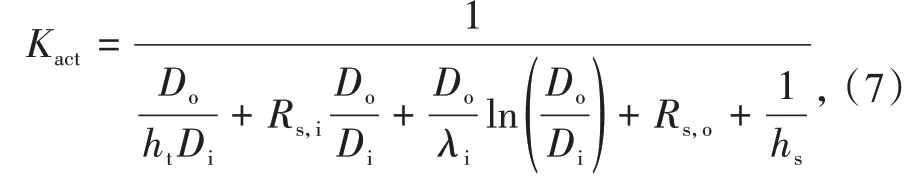

换热器的实际传热系数Kact(W∕(m2·℃))是指以计算的传热系数和给定的结垢热阻为基准的总传热系数,计算公式为

式中:hs为壳侧换热系数,W∕(m2·℃);ht为管侧换热系数,W∕(m2·K);Di为换热圆管内直径,m;λi为换热圆管材料的导热系数,W∕(m·℃);Do为换热管外直径,m;Rs,i为熔盐污垢热阻,(m2·℃)∕W;Rs,o为水垢热阻,(m2·℃)∕W。

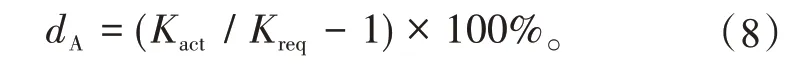

换热器的面积设计余量dA计算公式为

1.5 设计与校核方案

1.5.1 换热器设计

管壳式换热器的计算选用HTRI 软件的Xist 模块。HTRI对管壳式换热器的设计有Design,Rating,Simulation 模式,将相关参数输入,即可对换热器进行设计、核算与模拟。

(1)安装方向的确定。换热器的安装有卧式、立式和倾斜(倾斜角度为1°~20°)3 种形式,其中卧式和倾斜安装方式适用于所有壳体类型,立式适用于TEMA-E 型。J,X 型壳体要求壳程流体为单相,F,G,H型壳体要求两侧流体均为单相,K型壳体不允许采用立式。倾斜安装方式适用于所有壳体,但当管内为介质冷凝时必须采用单管程且壳程为单相流体。因此,考虑设计产品的用途与经济性,本设计方案的换热器均采用立式安装方式。

(2)流体位置的确定。由于熔盐的对流换热系数大于水流的换热系数,考虑到经济效益,应使高温流体走管程,流量小的流体走壳程。可通过增加折流板使流量小的流体在壳程形成湍流,增强传热,减小换热面积,降低壳程材料厚度,从而减小质量。因此,本设计方案中熔盐走管侧,水走壳侧。

(3)结构尺寸与材料的确定。本设计方案中的换热器长1.5 m,换热器所用材质为S30409。根据GB∕T 151—2014《热交换器》[13]设计换热器的相关参数,壳的外径为380.0 mm,厚度为10.0 mm,换热管的外径为10.0 mm,壁厚为1.0 mm,管间距为12.5 mm。由于换热管排布方式为30°时比其他布管方式多排15%的管子,能够有效增大换热面积,故选择30°布管方式。折流板选择单弓形折流板。

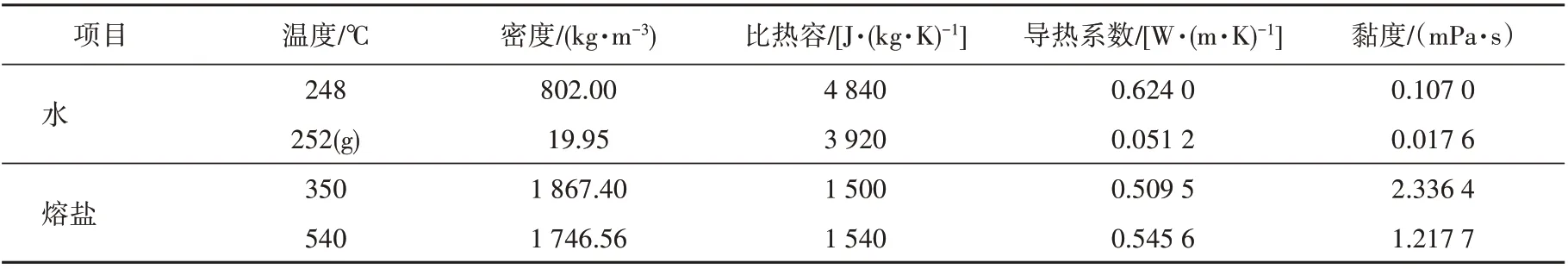

(4)介质的物性参数。本设计方案中水的物性参数从HTRI 软件的物性库中选取。熔盐为二元硝酸盐(ω(KNO3)=60%:ω(NaNO3)=40%),其物性参数参考《太阳能热发电技术》[14]。部分物性参数见表2。

表2 熔盐-水换热器部分物性参数Tab.2 Partial physical parameters of the molten salt-water heat exchanger

1.5.2 换热器校核

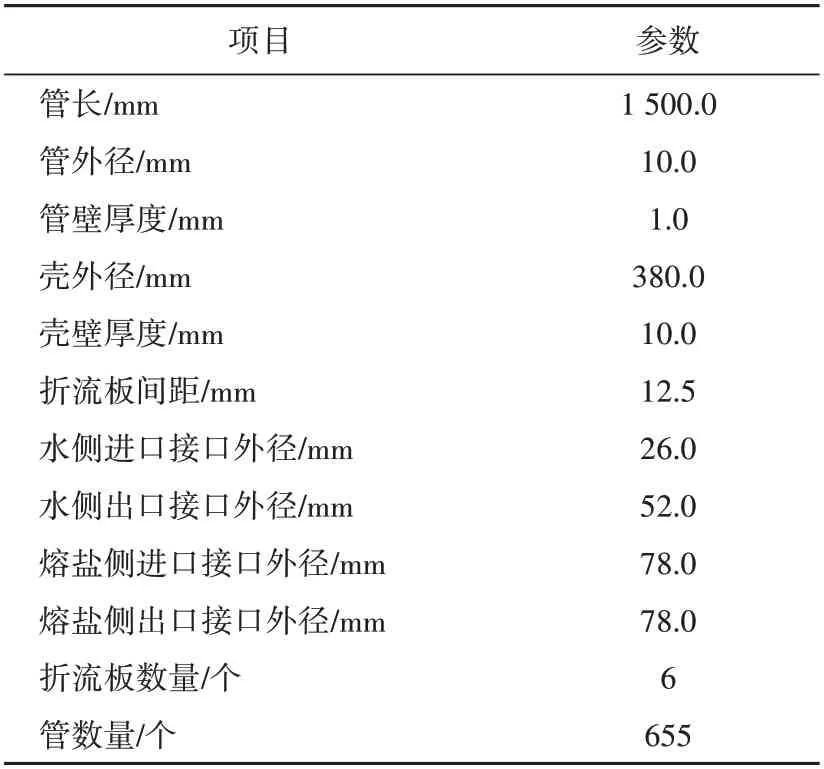

根据模拟计算的结果,对所得接管口尺寸等非标准尺寸进行圆整。依据HTRI 设计手册[15]与《热交换器原理与设计》[16]中的浮头式换热器主要参数对初步计算的换热器结构数据进行取整,使其符合制造尺寸。圆整后的结构尺寸见表3。

表3 熔盐-水换热器设计尺寸Tab.3 Design dimensions of the molten salt-water heat exchanger

根据以上设计参数重新进行模拟计算并检验,所得设计进口水流速约为1.63 m∕s,符合要求。

2 结果分析

2.1 换热器设计结果

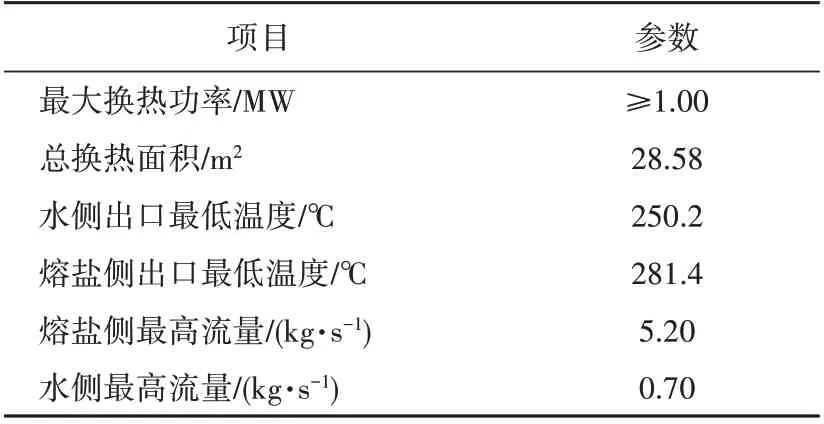

根据额定工况适当改变工况参数后,利用HTRI软件模拟得到的熔盐-水换热器最终参数见表4。

表4 熔盐-水换热器参数Tab.4 Parameters of the molten salt-water heat exchanger

2.2 变负荷工况下换热器的运行特性

2.2.1 水流量变化的影响

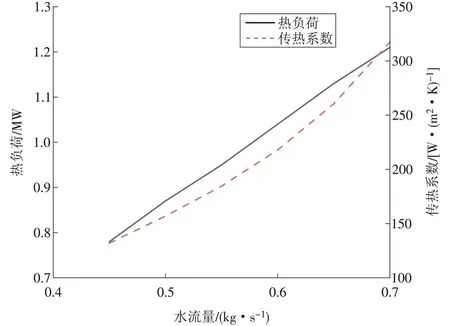

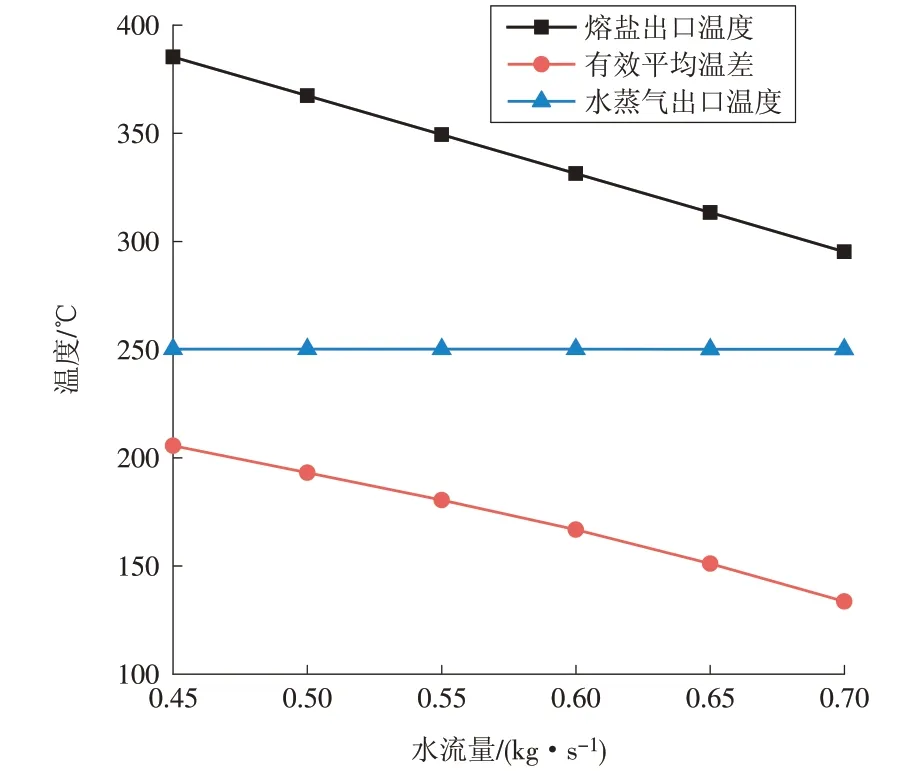

如图2—3 所示,在水、熔盐进口温度和熔盐流量一定的情况下,换热器热负荷、熔盐出口温度、有效平均温差与水流量均呈线性。图2 中,当水流量从0.45 kg∕s 增加到0.70 kg∕s 时,由于用热负荷的增加,换热器热负荷增加约0.43 MW。图3中,熔盐出口温度因为用热负荷的增加而逐渐减小,水流量在0.45~0.70 kg∕s范围内时,熔盐出口温度降低约90.0 ℃。随着水流量的增大,熔盐出口温度大幅降低,由于水蒸气温度变化不大,故换热器一侧流体温差减小,另一侧温差几乎不变,导致逆流换热有效平均温差减小,水流量在0.45~0.70 kg∕s范围内时,有效平均温差减少约72.0 ℃。随着水流量的增加,水蒸气出口温度降低。由于水汽化时的传热属于相变传热,水蒸气出口温度变化不大,在试验水流量范围内仅有0.05 ℃的变化。

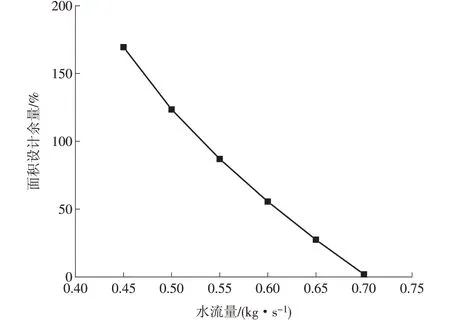

水流量不同会使计算的传热系数与面积设计余量发生变化,换热器传热系数随水流量变化规律如图3 所示。由图3 可见:随着水流量的增加,由于热负荷呈线性增长,而有效平均温差减小且减小幅度逐渐增大,故传热系数近似呈指数级增长;水流量从0.45 kg∕s 增加到0.70 kg∕s,传热系数增加约141%。面积设计余量变化规律如图4 所示,随着水流量的增加,因传热系数增长幅度越来越大,故面积设计余量逐渐减小,且单位水流量增量下面积设计余量的减小量逐渐减小。

2.2.2 熔盐流量变化的影响

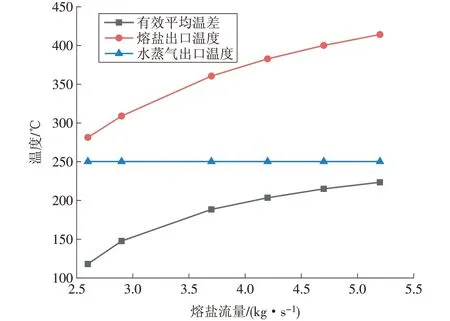

如图5所示,在水、熔盐进口温度与水流量一定的情况下,熔盐出口温度随熔盐流量的增加而增加,且单位熔盐流量增量下熔盐出口温度的增量逐渐减小。熔盐流量增加导致传热时间缩短,故换热器熔盐出口温度降低,熔盐流量从2.60 kg∕s 增加到5.20 kg∕s,熔盐出口温度上升约133.0 ℃。随着熔盐流量的增加,水蒸气出口温度变化不明显。由于该传热过程属于相变传热,需要吸收大量的热量,因此水蒸气出口温度变化不明显。

图2 水流量与换热器热负荷、传热系数的关系Fig.2 Relationship between water flow,heating load and heat transfer coefficient of the exchanger

图3 水流量与熔盐出口温度、有效平均温差、水蒸气出口温度的关系Fig.3 Relationship between water flow,molten salt temperature at outlet,effective average temperature difference,steam temperature at outlet

图4 水流量与面积设计余量的关系Fig.4 Relationship between water flow rate and margin of heating area

图5 熔盐流量与熔盐出口温度、水蒸气出口温度、有效平均温差的关系Fig.5 Relationship between molten salt flow,molten salt temperature at outlet,steam temperature at outlet and effective average temperature difference

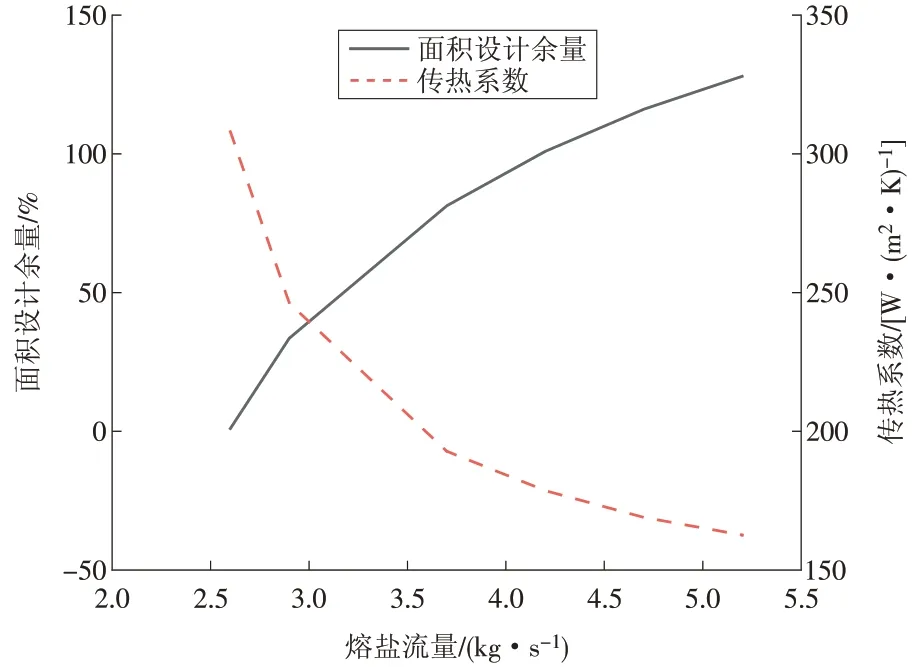

由图5可以看出:随着熔盐流量的增加,有效平均温差逐渐增大,由于熔盐出口温度大幅增加,而水蒸气温度变化却很小,故换热器一侧流体温差增大,另一侧流体温差几乎不变,导致逆流换热有效平均温差增加;单位熔盐流量增量下,由于熔盐出口温度增量减小,故有效平均温差的增量逐渐减小;熔盐流量从2.60 kg∕s 增加到5.20 kg∕s,有效平均温差增大约105.0 ℃。由图6 可以看出:随着熔盐流量的增加,传热系数逐渐减小,由于热负荷几乎不变,而有效平均温差增加且增加量逐渐减小,故传热系数呈指数级下降;熔盐流量从2.60 kg∕s 增加到5.20 kg∕s,传热系数减小约47%;随着熔盐流量的增加,面积设计余量逐渐增大,由于传热系数减小量逐渐减少,故面积设计余量增大且单位熔盐流量增量下面积设计余量增量逐渐减小。

图6 熔盐流量与传热系数、面积设计余量的关系Fig.6 Relationship between molten salt flow and margin of heating area

从上述分析可以看出,设计换热器的额定换热负荷能够满足兆瓦级换热负荷的需要,其动态换热特性符合管壳式换热器动态换热规律,设计选型能够满足工业蒸汽换热的要求。

3 结论

本文借助HTRI 软件对熔盐-水换热器的结构和设计参数进行研究与分析,得出以下结论。

(1)选择二元硝酸盐和水作为介质,确定熔盐-水换热器为浮头式换热器,封头与壳体形式为BES型;换热器选择立式安装方式,水走壳侧,换热管选择30°布管方式。利用HTRI 软件进行模拟校核后,得到的换热器符合要求,熔盐-水换热器的最大换热功率超过1.00 MW。

(2)在水、熔盐进口温度和熔盐流量一定的情况下,换热器热负荷、熔盐出口温度、有效平均温差与水流量均呈线性关系。当水流量从0.45 kg∕s 增加到0.70 kg∕s 时,热负荷增加约0.43 MW,熔盐出口温度降低约90.0 ℃,有效平均温差减少约72.0℃,面积设计余量逐渐减小,传热系数呈指数级增长,增加约141%,水蒸气出口温度减小量不大,在试验水流量范围内仅有0.05 ℃的变化。

(3)在水、熔盐进口温度与水流量一定的情况下,随着熔盐流量从2.60 kg∕s 增加到5.20 kg∕s,熔盐出口温度升高约133.0 ℃,有效平均温差增大约105.0 ℃,水蒸气出口温度变化很小,面积设计余量逐渐增大,传热系数呈指数级下降,减小约47%。