海上气田井口抬升风险识别与控制措施研究

2021-01-09张祥荣

张祥荣

(中海石油(中国)有限公司湛江分公司文昌油田群作业公司,广东 湛江 524000)

南海某气田位于南海西部海域,包括9-2气田、9-3气田和10-3气田,依托新建WC9-2/9-3中心平台与一座水下井口进行联合开发,共13口开发井,采用衰竭式开采。井口所产物流经过处理后的天然气经过湿气增压、脱水、脱烃、干气增压后通过10英寸海底管道接入崖城778km海管销售给香港中华电力,分离出的油水经过WC8-3B、WC14-3A平台后进入WC116FPSO处理。A3H井属于WC9-2气田,于2018年7月开井试生产,试生产期间井口发生抬升,导致油管四通上部变径法兰以及压井翼阀法兰脱开,出现天然气泄漏。

A3H井发生泄漏后,采取临时、长期整改措施,确保该气井在后续的生产过程中安全可控,经过整改后目前运行良好。

1 基本情况

1.1 基本数据

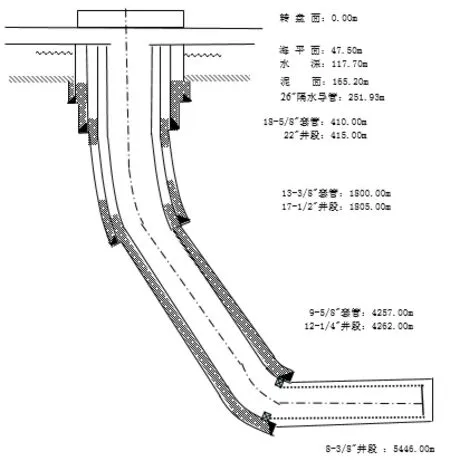

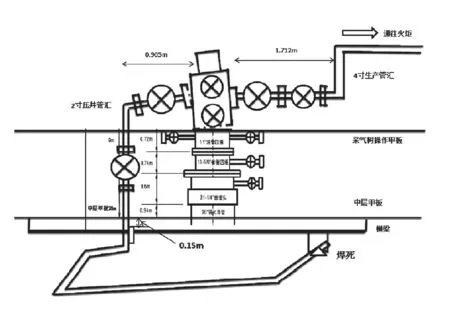

图1 A3H井井身结构构图

A3H井为水平井,水深在117.7m,完钻斜深/垂深分别为5446m/3722.46m,产层层位为ZH2I,开发层位压力系数为0.998-1.0235,井底温度为153℃。固井过程中A3H井在18-5/8英寸与13-3/8英寸环空间回注水泥,第一批井鱼线测返高,最深下至107m未探到。随后下1/2英寸软管至环空40m左右,注纯水泥至返出井口,水泥自然下沉后再次补注至井口,最终水泥全部补注至井口。

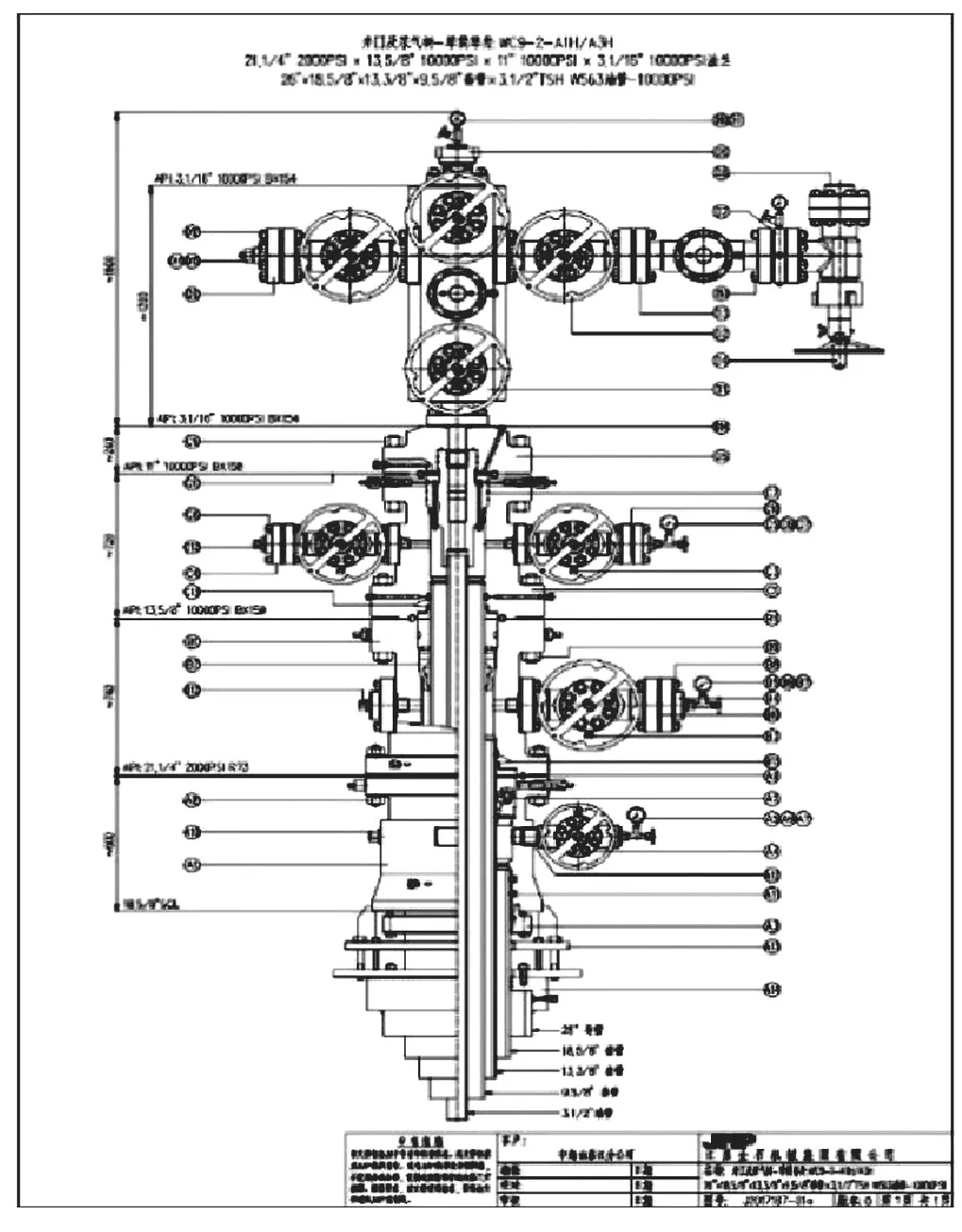

本井采用金石21-1/4英寸(2000psi)×13-5/8英寸(10000psi)×11英寸(10000psi)×3-1/16英寸(10000psi)井口。井身结构图与井口装置结构图如图1、图2。

图2 A3H井口装置结构图

1.2 天然气泄漏事件描述

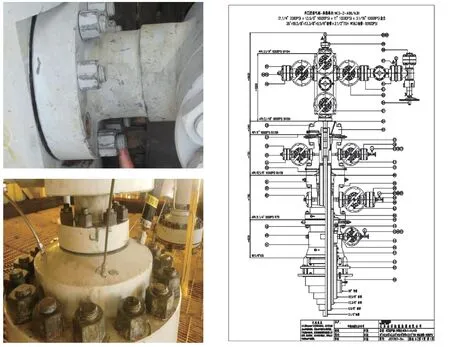

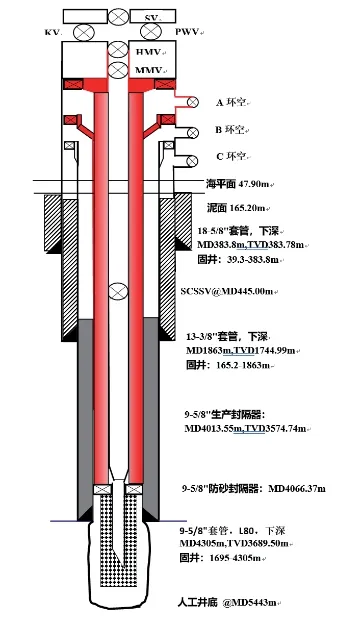

A3H井开井试生产后井口抬升至34cm,导致采气树发生斜拉,油管四通上部变径法兰以及压井翼阀法兰脱开,出现天然气泄漏,泄漏点如图3。

图3 A3H井口泄漏点示意图

(1)A3H开井生产后井筒受温升影响,井口出现抬升。由于压井硬管受限位(15cm)影响,约束了采气树的热膨胀抬升,致使采气树偏拉受力,导致压井翼阀法兰及变径法兰端面螺栓变形、法兰裂开2cm。示意如图4。

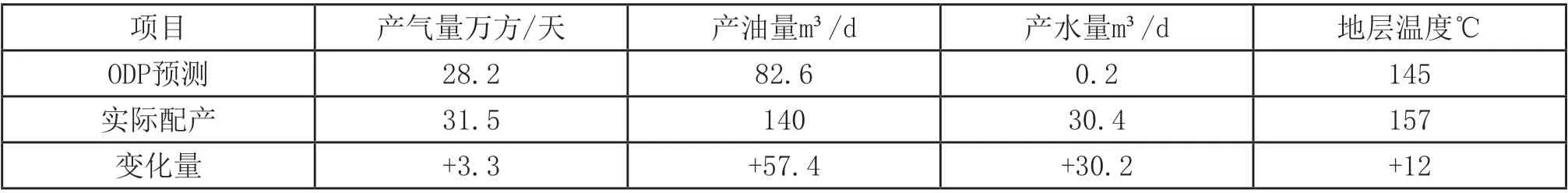

(2)实际生产情况较ODP差距较大,如表1。由于地层温度及产液量的增大,导致油套管温度升高超过原设计较多,受热应力作用致井口抬升,其抬升力超过21-1/4英寸套管头法兰连接处强度,造成法兰螺栓拉脱,井口瞬间快速抬升约34cm。

图4 A3H井井口斜拉示意图

表1 A3H井实际生产情况与ODP对照表

(3)部分套管头螺栓吃入深度未达到设计要求,使21-1/4英寸套管头法兰实际连接力小于抬升力,导致套管头螺栓出现脱落。螺栓吃入深度如图5,螺栓吃入情况如表2。

表2 A3H井井口套管头螺栓吃入情况

图5 螺栓吃入深度示意图

(4)根据固井声波测井质量可得到各层套管固井质量,一般情况下套管通过水泥环与地层胶结后套管难以发生形变,形变量主要是套管自由端受热后进行延展所得。如表3,在固井水泥浆返高至泥线与未返高至泥线工况下,分别计算下入套管后A3H井受到的总顶力、总刚度与整体升高高度。从表中分析可知,若所有套管固井过程中水泥浆全部返高至泥线,套管升高及上顶力下降幅度极其明显,下降幅度约50%。

表3 不同工况下受力情况

2 风险控制措施

2.1 井完整性分析

依据中国海洋石油集团企业标准Q/HS14031-2017《海上油气井完整性要求》,具备自溢能力的油气井要具备两道独立完好的井屏障。直接封隔油气的第一井屏障由地层、9-5/8英寸水泥环、9-5/8英寸套管(水泥环底部至生产封隔器)、9-5/8英寸生产封隔器(及其组件)、油管(封隔器至油管段)、井下安全阀组成。第二井屏障由地层、9-5/8英寸套管水泥环、9-5/8英寸套管、井口装置、油管挂(包括密封总成)、套管挂(包括密封总成)、采气树组成。目前未对A环空进行过超过1500psi的试压,不能验证目前A环空可以承受封隔器失效的环空压力。一旦9-5/8英寸生产封隔器失效,油气直接进入A环空,即只剩下第二井屏障,如图6红色屏障所示。一旦封隔器失效,液气置换,环空带压达到最大值,约为3700psi,第二井屏障是否能够承受最大关井套压,是判定井完整性风险的关键。依照井完整性企业标准,需要委托第三方对井完整性进行分析。

图6 A3H井井筒完整性分析

2.2 管线流程优化

对现场管线走向、连接进行梳理,清除采气树及相应生产管线抬升受到的结构阻碍,释放地面工艺管线因井口抬升受到的额外应力。具体的调整措施有:(1)将采气树顶部的支架、消防管线移位回折,留出生产管线上顶空间。(2)对压井硬管适用性进行分析,考虑到压井硬管是为打开井下安全阀时平衡油压所设计,本气田采用的是自平衡式井下安全阀,在开井时不需要给井下安全阀额外打压,故将压井硬管拆除。

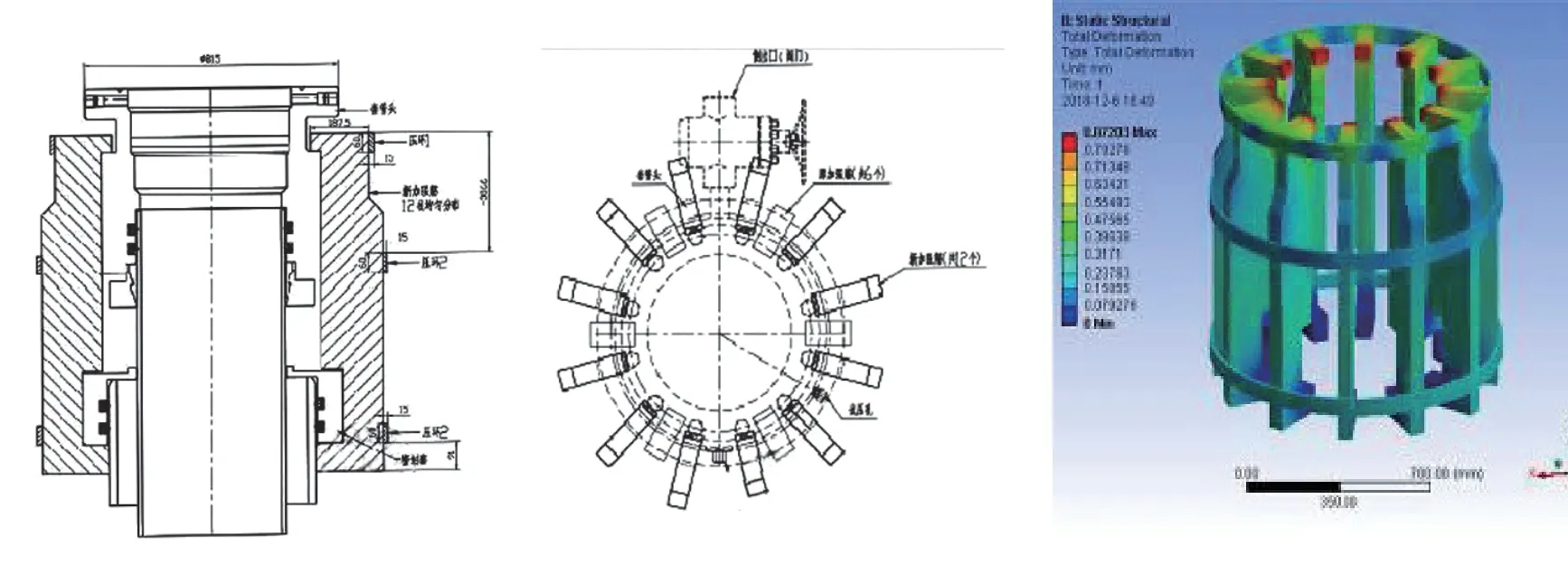

2.3 井口进行结构加固

借助YC13-1气田井口加固调整经验,在井口周向安装卡板12个,卡箍为厚15mm宽60m的钢板,上、中、下三道。其中12个均匀分布的加强筋,所选用材质为DH36,单个加强筋可承受350000N的拉力,安全系数以屈服强度为基准,50k的机械性能满足实际需要,加固后进行有限元分析。施工时下部与隔水管进行焊接,同时在外侧使用卡箍进行固定,减少施工影响因素,提升井口的加固效果。根据试生产数据调整计算模型,预测产气量43万方时的井口温度为105℃,井口整体抬升约110mm,抬升力334t,小于18-5/8套管悬挂本身可以承受358t以上的拉力(安全系数为2),且外部加强措施可以提供428t的拉力,可满足正常生产。示意图如图7。

图7 A3H井井口加固示意图

2.4 井口应力监测

在监测采气树抬升的过程中,一是采取了现场定期测量、实时监控的测量方法,测量过程中受到人员、井口晃动、现场光线等因素影响测量精度。二是通过井口应力监测实时监测井口受力情况,抬升高度与受力情况结合分析,对井口抬升异常进行预警。A3H井以应力监测为主,同时对井口的振动及温度参数进行采集,辅助校正应力数据。

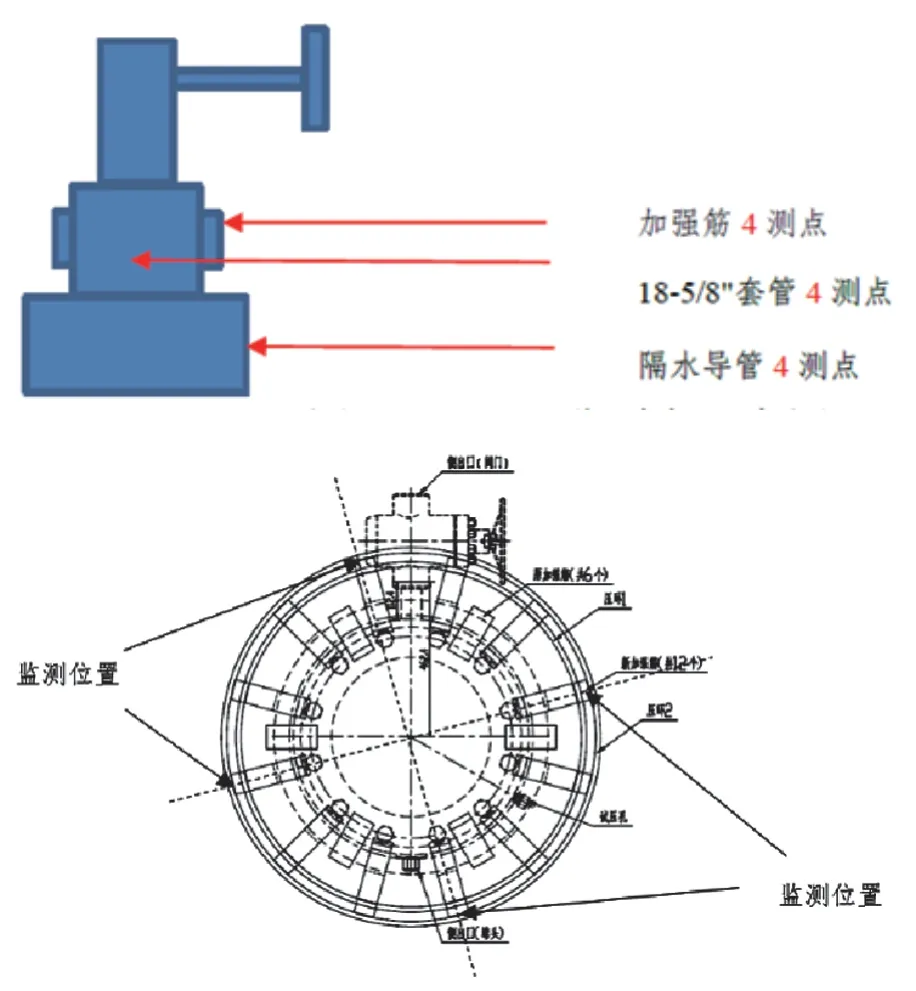

应力监测的原理是通过应变片采集现场数据,将应变信号ε变成电阻的变化ΔR,测量电路再将电阻变化量ΔR变为电压变化量ΔU,ΔU经应变仪转换为ΔU’,ΔU’传送至计算机进行计算分析。应力监测点均采取半桥式连接,测点的选择以“共截面,互垂直”为原则,以加强筋4个测点为例,4个测点在同一水平截面,且在截面互相垂直,得到的监测数据可以充分反映加强筋整体的应力状态。监测位置示意图如图8。

图8 A3H井井口应力监测位置示意图

2.5 环空套压管理

根据NORSOK D-010钻井与作业时的油气井完整性手册与API RP90海上油气井环空套压管理等国际标准[1],制定了气井环空套压管理规定:(1)控制环空套压在1000psi以内。生产过程中温度场变化产生温度应力会导致各层套管自由段轴向热膨胀引起井口抬升,同时油压和套压会叠加井口抬升力,从而加剧井口装置抬升。根据环空生产封隔器耐压等级及借鉴API RP90海上油气井环空套压管理要求将环空套压控制在1000psi以下。(2)定期对环空介质液面、成分测试。由于环空介质为气体的生产井井口温度高于环空为液位的生产井,故在生产过程中可以通过声波液面测试技术、环空介质定期取样分析判断是否需要补充环空保护液。同时在钻完井时选择隔热性能佳的环空保护液,优化保护液配方。(3)安装套压压力变送器,对套压压力变化进行监测,及时发现套压异常情况,有助于对井筒完整性分析。

3 结论

(1)针对高温高压油气井,在固井阶段需要格外确认固井质量,同时要求套管水泥浆返至井口,减少套管自由段的长度。另外优化环空保护液配方,降低环空保护液传热系数,同时生产过程中定期对环空保护液液面测试与介质分析。

(2)在生产井试生产前,需要梳理采气树及立管的约束因素,优化管线布局。针对井口抬升时会对井口产生额外应力进行释放,比如采气树上部的消防管线、仪表风管线、化学药剂注入管线等,防止采气树在抬升过程中受到侧拉。

(3)针对井口抬升程度较高的生产井,可以通过井口加固、应力监测的方式,降低井口抬升带来的风险,同时严格控制生产井产量,实时监测生产井的产液情况。