综采工作面煤壁失稳机理及控制技术研究

2021-01-09杨玉海

杨玉海

(霍州煤电集团河津薛虎沟煤业有限责任公司,山西 河津 043302)

生产实践表明,一次采全高的开采方式不仅回收率高、含矸率低,还具有推进速度快和适应性强等优点。但是由于一次开采厚度大,造成采场空间一次悬露面积多,并且受到矿山压力和开采扰动的影响,煤壁片帮失稳现象更容易发生,严重时会出现设备以及人员损伤事故,给矿井生产带来不利影响。因此,本文以薛虎沟煤矿2-106A 工作面为例,通过分析该工作面煤壁失稳的原因及其影响因素,并提出有针对性煤壁失稳的控制技术措施,解决矿井生产过程中遇到煤壁片帮的难题,确保矿井正常的生产工作。

1 工程背景

薛虎沟煤矿2-106A 工作面主采2#煤,走向长200 m,倾斜长790 m,煤层平均倾角为4°,煤层厚度3.2~5.0 m,平均厚度3.4 m。该煤层其上分层已部分采空,下分层少量采空,煤层结构单一,地质构造简单。工作面具体的顶底板情况如表1 所示。

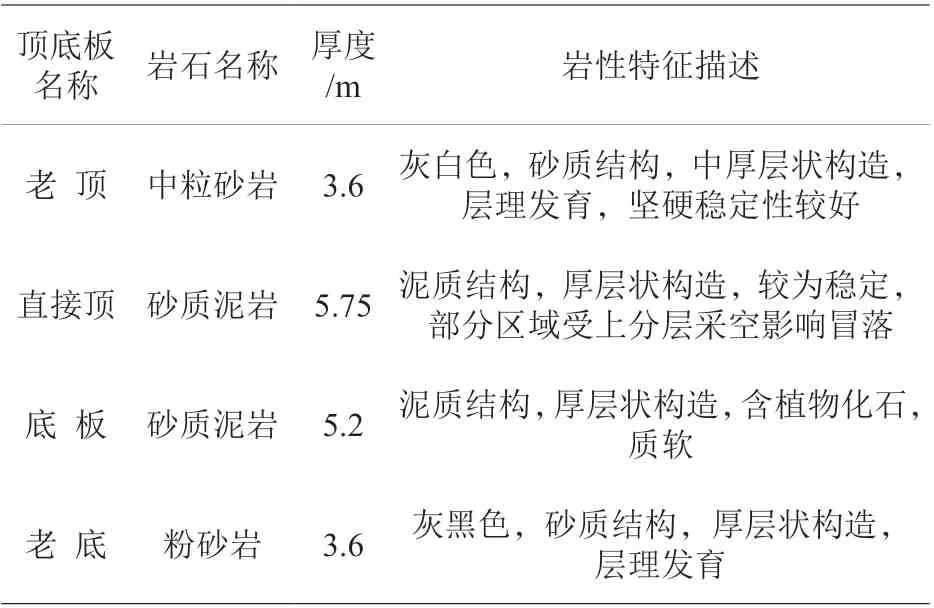

表1 工作面顶底板地质情况分布表

由表1 可以看出,直接顶为砂质泥岩,受上分层采空影响,煤层再生顶板破碎,局部范围易出现矸石冒落和煤壁片帮等问题;底板为砂质泥岩,层状结构且质软,部分支架出现陷底现象,在支架受力不均匀情况下导致支架歪斜偏移预定位置,影响支架对煤壁的控制效果。

2 煤壁失稳机理分析

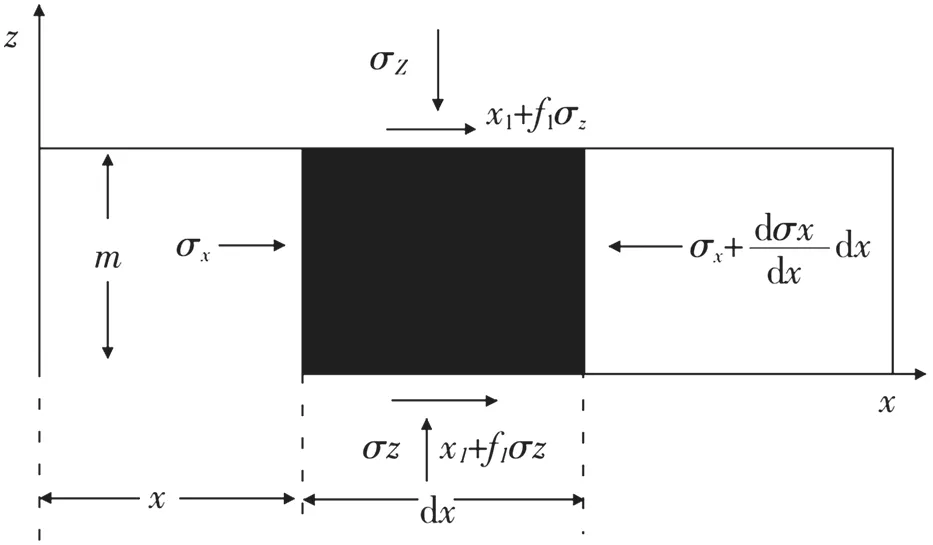

煤壁片帮是指煤壁失去了保持平衡形态的能力,是一种失稳表现。当煤体开挖后,初始的地应力被破坏,煤壁受力从三向应力状态转变为两向应力状态。在超前支承压力影响下,当煤体极限强度小于支承压力时,煤壁表面煤体首先遭受破坏,产生大量裂隙,后逐步向深部发展。当裂隙扩展到煤体边界,煤壁处煤体发生剥离,会出现顶部、底部和斜切等不同形式的片帮。此外,地质资料显示,2-106A工作面掘进过程中共揭露小窑破坏区34处,部分区域受小煤窑破坏及废弃井筒影响,煤岩体胶结能力急剧下降,造成块体沿结构面发生滑移,从而导致煤体发生大面积破坏,煤壁出现了失稳。为了便于研究,建立煤壁受力简化模型如图1 所示。

图1 煤壁受力简化模型

图中,σx、σz表示作用在煤体上的压应力,c1为内聚力,f1为摩擦系数。则煤层与顶板之间的摩擦阻力为c1+σzf1,作用方向面向采空区。根据极限平衡条件(ΣF=0)可得:

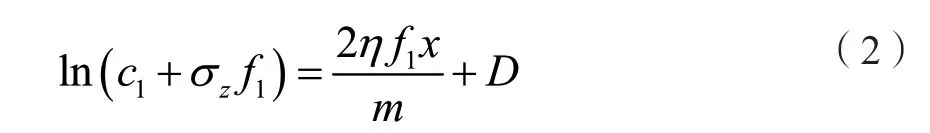

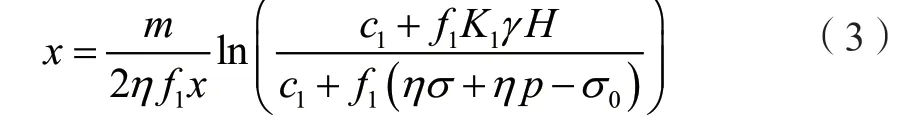

由于煤壁一侧为实体煤,另一侧为采空区,设定煤体屈服时满足 Lade-Duncan 准则,则将公式(1)进行化简得:

式中,D=ln(c1+f1ηp+f1ησ0-f1σ0),设定采面前方煤壁内最大支承压力位于弹、塑性区分界处,则σz=K1γH,此时采面煤壁塑性区分布范围x 计算公式:

式中:p 为采面液压支架前挡板对煤壁支撑力,K1为应力集中系数,γ 为覆岩容重,H 为埋深。

由公式(3)可以看出,液压支架的支撑强度、煤层埋深和煤岩体强度等都是影响工作面煤壁失稳的重要因素。

3 煤壁控制技术措施

通过分析2-106A 工作面煤壁失稳的机理可知,煤壁的失稳主要是受超前支承压力与特殊的地质条件共同影响。随着工作面的推进,部分区域因上分层采空及废弃井筒影响,破坏区煤层再生顶板破碎,导致液压支架受力不均,煤壁控制效果不理想,严重影响工作面的安全生产。因此,在作业过程中应采用提高液压支架支护强度、加强支架管理和煤壁注浆加固等技术措施对煤壁进行控制,以此实现开采工作面的高效安全生产。

(1)提高液压支架支护强度

工作面支护强度过大会造成液压支架的浪费,支护强度过小则会因支护力不足而发生煤壁片帮或冒顶事故。因此必须对顶板的支护强度进行估算,保证液压支架初撑力达标,支护有效。工作阻力的计算公式如下:

式中:LK为顶梁长度,m;LD为梁端距,m;B 为架宽,m;η 为支护效率,取0.9;q 为支架支护的顶板直接压强,取637 kPa。

根据薛虎沟煤矿相关煤岩力学参数,LK=4.94 m,LD=0.385 m,B=1.5 m。经计算,液压支架工作阻力为5653 kN。考虑到该工作面顶底板的岩性和小煤窑影响等情况,留一定富裕系数,因此工作阻力取6000 kN。支架初撑力为支护阻力的80%比较适宜,因此确定初撑力不得低于4800 kN。

(2)加强支架管理

采煤机过后应及时跟机移架,移架在采煤机割过1 架后进行。对于煤壁片帮严重的区域,则需要拉超前架和采用擦顶移架方式进行拉架,及时打开护帮板,并且将支架前梁和二级护帮紧贴煤壁,确保支架能给予煤壁有效支护作用,保证支架支撑状态良好,预防煤壁片帮。另外适当提高支架安全阀的开启压力。

(3)注浆加固技术

根据2-106A 工作面的地质情况,利用复合气泵将马丽散树脂和催化剂注入裂隙中,对该工作面的煤壁进行超前加固处理,在很短的时间内抗压强度大于20 MPa,提高工作面煤岩体岩层的承载能力。同时,在工作面底板软弱区域,可采取对底板进行混凝土施工,提高顶底板的平整程度以保证支架受力均衡,防止支架出现陷底现象。

4 应用效果

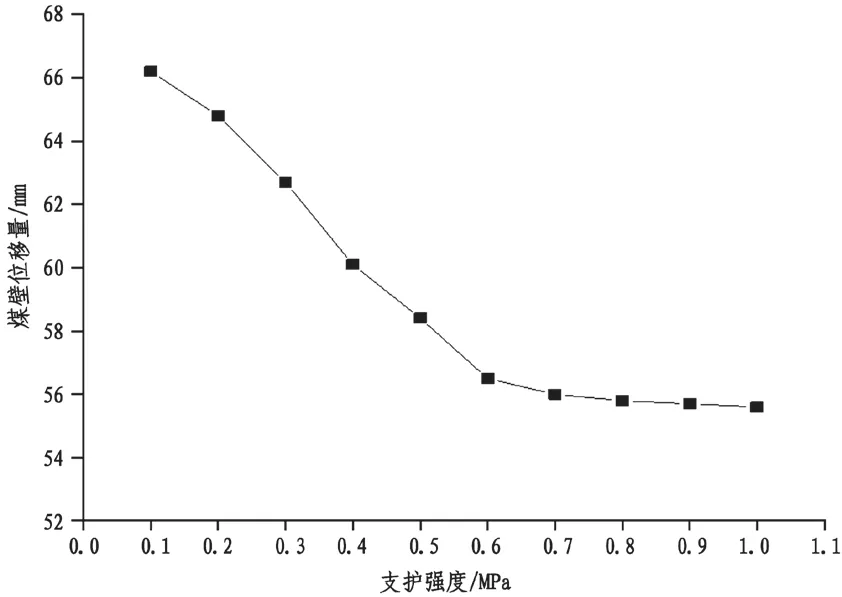

布置测站对不同支护强度下煤壁的移近量和注浆与无注浆时煤壁移近量进行实时观测,得到的数据如图2、图3 所示。

图2 支护强度与煤壁移近量曲线

图3 注浆与无注浆时煤壁移近量曲线

由图2 可以看出,随着液压支架支护强度的增加,工作面煤壁移近量由66.8 mm 降至55.4 mm,且当工作阻力大于0.6 MPa 时,煤壁位移量趋于稳定。这说明在一定范围内,提高液压支架工作阻力可以降低顶板对煤壁施加的压力,减少煤壁片帮的破坏程度。

由图3 可知,无注浆时煤壁移近量达64.7 mm,采用注浆加固技术后,煤岩体裂隙被黏结组成树脂胶结体,煤壁移近量得到大幅度降低。这表明注浆加固技术有效改善了围岩的物理力学性质,提高了煤壁的整体强度和自承能力,确保了煤壁的稳定性,避免在回采过程中出现煤壁片帮安全事故。

5 结论

(1)根据2-106A 工作面的地质条件,通过分析煤壁失稳的机理及其原因,并建立煤壁受力的简化模型,为工作面煤壁的控制技术提供理论基础。

(2)通过理论分析,对现场原有液压支架的支护强度进行估算,确定初撑力不得低于4800 kN,同时采用加强支架管理和注浆加固技术措施对围岩进行控制,提高了围岩整体强度和自承能力,实现开采工作面高效安全生产。

(3)对2-106A 工作面煤壁失稳机理及顶板控制技术的研究,煤壁移近量得到大幅度降低。这说明该控制技术措施能有效提升煤壁的稳定性,满足了企业的生产要求,实现开采工作面破碎顶板安全生产,为煤矿企业带来了较大的经济效益。