潼南航电枢纽模袋混凝土施工技术

2021-01-08刘中文

刘中文,蒋 帆

(中国水利水电第十二工程局有限公司,浙江 杭州 310000)

1 工程概述

涪江干流梯级渠化潼南航电枢纽工程位于重庆市潼南区城区涪江大桥下游约3km处,开发任务是以航运为主兼顾发电,水库总库容2.19亿m3,正常蓄水位236.50m,相应库容1571万m3,船闸和航道等级为Ⅴ级,设计通航船舶吨级为300t,电站装机容量42MW。工程等别为Ⅱ等,工程规模为大(2)型。

根据枢纽工程的地形、地质条件,为满足施工导流要求,潼南航电枢纽釆用分期导流方式,工程分二期施工,先左岸再右岸。其中右岸二期工程采用土石围堰结构,围堰按先填筑成枯期围堰,再加高填筑形成汛期过水围堰。

二期上游过水围堰顶高程236.5m,围堰顶宽8m,堰体结构形式:上游围堰迎水侧233.0m高程以上边坡为1∶2.0,233.0m高程以下边坡为1∶2.5,背水侧231.0m高程以上边坡为1∶3.0,231.0m高程以下采用钢筋石笼砌筑,边坡为1∶1.5。堰顶至231.0m高程之间采用0.8m厚混凝土面板防护,面板底部铺0.3m厚的过渡料及400g/m2的单层土工布,迎水侧231.0m高程以下采用30.0cm厚的模袋混凝土防护,模袋混凝土护坡面积为11843m2;基坑侧231.0m高程以下釆用2层钢筋石笼防护。

2 模袋混凝土设计

模袋混凝土设计的主要内容包括:岸坡稳定性验算、模袋材料及规格、模袋充灌材料及充灌厚度、模袋稳定性验算、护坡细部构造及边界处理等。

2.1 岸坡稳定性验算

土堤的岸坡稳定性可采用瑞典圆弧法、改良圆弧法等进行验算。

2.2 模袋材料及规格

土工模袋一般利用一种双层聚合化纤合成材料制作的袋状产品,通常有丙纶、涤纶、锦纶、维纶等高强长丝纤维,该类化纤材料具有强度高和耐酸碱性强的特点。

潼南航电模袋布设计采用单层重量不小于500g/m2的高强度涤纶,模袋布垂直渗透系数要求为1.0×10-3~5.0×10-3cm/s,其等效孔径要求O95≤0.25mm。抗拉强度:经向≥50.0kN/m,纬向≥35.0kN/m。断裂伸长率:经向≤35%,纬向≤30%。CRB顶破强度≥4000N。其规格和质量要求满足《土工合成材料长丝机织土工布》(GB/T 17640—2008)要求,模袋布主要技术性能参数如表1所示。

2.3 模袋充灌材料及充灌厚度

(1)模袋充灌材料可选用砂浆或混凝土,一般对于永久性的堤防加固,采用强度等级C20及以上的混凝土。潼南航电枢纽二期工程的模袋混凝土为围堰护面,除满足防冲护面要求外,还需防渗挡水,具有一定抗冻性和强度要求,设计采用C20W6F50混凝土。

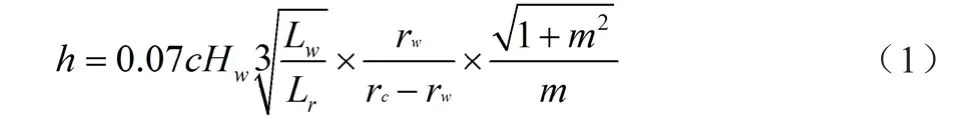

(2)模袋充灌厚度应通过抗浮稳定分析和抗推移稳定分析,以及抗冲要求等确定。可先根据类似工程经验选择适当的充灌厚度,再作抗浮和抗滑稳定性分析,检验所假定的充灌厚度是否合理。同时,模袋厚度尚应保证在河道低水位的工况下能够抵抗背水侧渗透压力的破坏。模袋抗漂浮所需的厚度的计算公式如下:

式中:h为模袋充灌厚度,m;c为面板系数,对于大块混凝土护面,c取1;Hw、Lw分别为波浪高度与长度,m;Lr为垂直于水边线的护面长度,m;m为坡角α的余切;γc为混凝土有效容重,kN/m3;γw为水容重,kN/m3。

国内一般堤防类加固工程,模袋混凝土护坡的设计厚度为20cm左右。潼南航电枢纽二期工程通过验算,结合围堰汛期过流工况下抗冲能力要求,最终确定模袋混凝土设计厚度为30cm。

2.4 模袋稳定性验算

模袋的抗滑稳定安全系数计算公式如下:

式中:Kcs为模袋与堤土间的抗滑稳定安全系数;fcs为模袋与堤土间的摩擦系数;α为堤坡角;L1、L2为长度,m。算得的Kcs应符合《碾压式土石坝设计规范》(SL 274—2001)的规定。根据以上公式最终确定上游围堰护坡模袋混凝土顶部高程231m平台宽度5m,坡面坡比为1∶2.5,坡长16m,模袋混凝土厚度30cm,模袋布总长度26m,水下端部宽度5m,具体见如图1所示。

图1 围堰横断面图

2.5 护坡细部构造及边界处理

为提高模袋的抗滑稳定性和抗冲能力,设计根据不同的地形、边界条件,结合上部结构,合理进行细部构造设计及边界处理,潼南航电二期围堰采用的方法主要有以下三种:(1)模袋顶部设长5.0m的平台段,平台段模袋混凝土作为上部钢筋混凝土护面的基础,在交界面提高抗冲要求,同时通过上部浇筑混凝土重量压住模袋混凝土上,防止模袋混凝土下滑。(2)模袋底部设5.0m的活络节平段伸入河床,适应河床高低不平的变化,其上采用抛石压脚,压脚宽2.0m、高2.0m,压载防冲加固。(3)模袋上、下游起终点设置压袋沟起锚固作用,沟深度和底宽为1.5m,边坡1∶1~1∶2,锚固段施工后和水下活络节类似,压载块石补平边坡,并用钢筋笼或块石过渡衔接护坡面。

3 模袋混凝土施工

3.1 施工准备

因模袋混凝土施工有一定技术含量。为此,施工前应对所有操作人员包括潜水员就该工程的施工特点和要求组织专门的技术交底,并做好岗前培训。同时还须对进场的机械设备、船舶进行全面的维修保养,使之保持性能完好;备足施工使用的原材料,确保混凝土正常供应。

表2 模袋混凝土配合比表

3.2 模袋混凝施工

(1)施工步骤。模袋混凝土施工流程:模袋加工成型→围堰坡面修整→模袋铺设→混凝土充灌→养护。

(2)模袋加工成型。根据设计图纸尺寸进行模袋的加工制作,委托有资质的厂家生产,其平面尺寸分为标准型和异型两种,标准型模袋的加工尺寸为按设计坡长(宽度)分段(长度)加工,并在设计长度基础上预留一定伸缩量,一般加长3%~5%。水下底部根据设计要求采用活络节。每幅模袋设不少于2个充灌口,每个充灌口充灌面积不宜多于25m2,充灌口袖口长为40cm,直径为30cm左右。

(3)围堰坡面修筑。坡面修筑以机械为主、人工为辅,其中水上部分测量放样后,普通挖掘机修坡,机械修整后采用人工整平;水下修坡采用长臂挖掘机修整,潜水员检查,如遇凹窝洞穴,采用抛石处理,且用碎石整平。坡面修整到位后,报监理工程师验收。

(4)模袋铺设。铺设准备:对进场模袋必须逐幅检查,观察是否有破损以及缺经、缺纬等缺陷,检查合格后开始铺平。模袋铺设时间应考虑在低水位时间进行,铺设完成后,为防止模袋顺坡下滑,应在顶口设定位桩,定位桩间距1.0m,采用脚手钢管,定位桩的布置根据设计图测量定位。模袋铺设:铺设模袋采用机械与人工结合,自卸车运输至现场后,人工打开,从设计顶部位置开始,顺坡面向下滚铺,至水边时,再用船和绳子拉住模袋端部逐步往江中移动展开,到达设计位置后,潜水员配合慢慢沉放铺设平整。铺设须注意沿水流方向,从上游向下游推进。两幅间采用特制钢针缝合。围堰轴线变化段按设计要求铺设,潜水员检查铺设发生开叉需调整或补块缝合,确保灌注混凝土后不发生开叉。

(5)混凝土充灌。模袋混凝土坍落度控制在22cm左右,要求流动性好、和易性好,符合泵送混凝土的要求。潼南航电枢纽模袋混凝土经过多次现场试验优化,最终确定配合比如表2所示。

混凝土输送采用地泵,混凝土集中拌制,保证混凝土的连续供应。模袋混凝土灌注首先压水、拌制2m3左右砂浆润湿管道,然后输送普通混凝土,在混凝土至管口后,停止输送。由施工人员将泵管口配置软管口插入模袋袋口,由现场工人搅缠扎牢袋口与软管紧密后,输送灌注混凝土。充灌压力控制在0.2MPa,充灌速度控制在10~15m3/h。

为防止模袋灌注后沿坡面向下滑动,灌注时先平台,通过定位桩和灌注混凝土压重加大摩擦力,再灌注坡面部分,潜水员配合灌注水下部分,直到充满为止。灌注时安排1~2人跟随进料部位,在模袋上用脚连续踩踏,挤压混凝土向内扩散填充模袋。期间要时常检查袋口进料是否顺畅,确保不会出现袋口骨料堆积,压力增大的情况,从而导致模袋加固筋胀脱,产生灌注厚度不均或出现鼓包的现象,最终影响施工质量。施工时根据气温调整拌和站出机口坍落度,若气温较高,混凝土坍落度损失较大,造成混凝土流动性降低,混凝土需适当添加缓凝剂。充填时特别注意,在模袋将近饱满时,应暂停5min左右,待模袋内混凝土水分析出部分后,再行灌注,直至模袋饱满。灌注班组常规8~10人,连续作业,灌注好一个缝制隔层单位后,由现场指挥员通知泵车暂停,松开袋口,抽出灌注软管后迅速封口,同时将输送管移动插入下一个袋口。灌注时若袋口出现冒混凝土或局部堵管,应及时清理,再用水冲洗干净,保证成型外观质量。

(6)养护。模袋混凝土成型后的养护主要为护坡水上部分,其养护方式和常态混凝土相同,采用覆盖洒水养护,养护时间最少7d。要求在模袋混凝土终凝前,人员不得在上面走动或堆压物体等。水下活络节压脚在模袋混凝土龄期达28d后,采用定量定点法进行水下抛填块石护脚。

3.3 施工质量检验。

施工首先对进场模袋加工进行外观检查,并检查出厂合格证和材质检验报告,进场后按规定抽样检验其主要技术性能指标,合格后使用。模袋混凝土施工前先检查护坡基础坡比、密实度、平整度、坡顶高程等。一般坡比允许偏差±5%;坡面平整度,水上部位不大于10cm,水下部位不大于15cm。模袋用混凝土原材料检验合格,试验配合比报监理批准后加工。混凝土坍落度控制为22±2cm,混凝土抗压、抗渗按500m3/组试块,抗压每天最少一组,抗冻取样1~2组进行控制。对于模袋混凝土充灌厚度检测,施工过程中采用探针检测控制,完成后采用测量仪器检测,其平均值应符合设计要求,允许偏差-5%~8%;其顶部宽度允许偏差±5cm。

4 异常情况处理

在模袋混凝土施工过程中尽可能保证连续作业,但实际施工过程中由于多种人员、设备等原因,产生一些故障。常规遇到以下情况,需及时采用相应措施应对处理。

(1)堵塞现象。堵塞常出现在混凝土泵出料口、输送管道转弯段及模袋入口处等。主要原因是一般采用地泵,泵管连接不密实,存在局部漏浆,混凝土离析;泵管布置不合理,局部弯头转弯半径过小;选料配合比不当,骨料内超径料较多,坍落度不稳定;泵车操作员业务不精,操作不当,送料不连续;拌和站距离现场运距较大,单车混凝土料充灌停顿时间过长,坍落度损失大,现场工人质量意识差,随意向搅拌车或泵车内加水等。避免堵塞建议骨料采用天然砂砾石料,混凝土相对和易性更好,如采用人工骨料,需采用一级配,最大骨料粒径20mm,相对提高砂率,添加粉煤灰,增加混凝土流动性,提高混凝土可灌性。

(2)根据气温严格控制到工作面混凝土的坍落度,因故暂停时间太长,坍落度损失大于40mm,混凝土需废弃或需调配到其他满足标号要求的仓面使用。

(3)模袋鼓包。产生的原因主要是模袋内攀筋与联结带出现松脱或断裂,混凝土充灌压力过大,施工需做调整。但现场已经出现鼓包现象时,应立即停止泵输送料,采取在混凝土初凝之前人工割破鼓包处的模袋布,并将鼓包部分的混凝土排放掉,再采用钢针将模袋割口缝接好,割破口较大时内部加衬一层同类模袋布。

(4)模袋鼓胀。主要是因混凝土充灌速度过快,压力不匀引起的模袋内骨料集中,出现局部堵塞。预防办法是先对即将充灌的模袋配备水泵抽水冲洗模袋,润湿其表面,施工时注意加强泵车操作人员和模袋口指挥员配合,在充灌时边充灌边踩踏挤压模袋混凝土表面,加强混凝土料的流动,同时将混凝土泵压力控制在0.2MPa左右。

(5)混凝土料充填不饱满或未灌入。充填不满,应打开灌口,再行补灌。难以充灌到位或未灌入的部位应在未灌入处的中间、靠边缘缝纫线处另开灌口,灌后应塞入单层土工织物并加荷载,防止混凝土回流。

5 结束语

潼南航电枢纽二期工程过水围堰计划工期3个月,包括填筑12万m3,钢筋石笼2m3/只共计10000多只,面板混凝土约2万m3等。工期紧,度汛压力大,设计将部分抛石和钢筋笼护面采用模袋混凝土后,上、下同时施工,模袋混凝土每个班配置约10人,每天施工500m2左右,一个月完成12000m2,对比抛石和钢筋石笼大量节省人工,最终确保了整个潼南枢纽二期工程过水围堰提前16d完成,后续施工期围堰度汛安全、有效。实践证明采用该方案具有防冲效果好、适应性强,尤其具备可直接在水下施工、可连续作业等优点,能够在保证工程质量前提下,加快施工进度,节约建设投资,值得在围堰防护或其他堤防工程中进一步推广使用。