复杂条件下盾构穿越既有铁路线隆沉控制

2021-01-08陈松洁

陈松洁

(无锡地铁集团有限公司建设分公司,江苏 无锡 214000)

随着城市轨道交通的进一步规划和发展,新建地铁线路不可避免地与既有铁路线出现交叉重叠,故在建设施工过程中需要使用盾构机完成盾构区间对既有铁路线的穿越。由于铁路运行的特殊性和对安全性的要求,其对地面隆沉变化极为敏感,因此在盾构穿越施工中需要对施工方法和施工参数进行严格的控制。通过地面监测数据的反馈,分析地面隆沉变化与盾构施工的规律和关系,不断优化调整施工方法和参数,找到关键性的影响因素,分析造成影响的机制,实现对地面及铁路隆沉变化的有效控制。

1 工程简介

江苏省某城市地铁项目,“三院站—火车站”盾构区间使用直径为6.4m的土压平衡式盾构机施工,始发后,先以半径R=300m左转,后以半径R=300m右转及28‰坡度上坡,途中依次斜穿京沪普速铁路和沪宁城际高铁,最终到达火车站完成盾构接收。

该工程穿越的京沪普速铁路和沪宁城际高铁为正常运营中的既有铁路线,具体情况如下:

(1)京沪普速铁路共6股道(2股正线,4股到发线),含2副道岔,平面斜穿角度为60°,基础为未经加固处理的砕石道床。盾构开挖面为全断面⑥1黏土,其上层依次为④2砂质粉土、③2粉质黏土、①1杂填土,对施工有影响的地下水主要为赋存在④2砂质粉土的微承压水。此段隧顶埋深15.5~16.4m。

(2)沪宁城际高铁共7股道(2股正线,5股到发线),含2副道岔,平面斜穿角度为40°,部分区域基础使用混凝土板加固,除了#7股道及1副道岔,其余股道和道岔均位于混凝土板加固范围内。盾构开挖面为⑥1黏土(占比20%)和④2砂质粉土地层(占比80%),其上层依次为④2砂质粉土、③2粉质黏土、①1杂填土。此段隧顶埋深12.9~14.3m。

2 施工难点

在该工程盾构穿越既有铁路线施工中,条件复杂、标准严苛,施工难度高,具体分析如下:

(1)铁路情况复杂。在该工程中,所穿越的既有铁路线位于火车站进出站区,线路多、车流量大,有4副道岔,施工过程中需连续穿越。铁路基础情况复杂,部分为未加固碎石基础,部分为混凝土板基础。

(2)盾构线路特殊。在盾构穿越段,线路正处于R=300m小半径转弯和28‰上坡,盾构机姿态控制难度高,周围土体扰动较一般情况下增大,另外盾构机受转弯影响,一些设备会出现一定的不适。穿越段的地层处于变化段,从单一地层向多地层变化,两种地层物理性能差别极大,施工参数需实时调整。

(3)隆沉变化控制标准严苛。根据相关规范及铁路单位要求,京沪普铁单次测量沉降速率预警值为2mm,累计变化预警值为10mm;沪宁城际高铁单次测量沉降预警值为1mm,累计变化预警值为2mm。

3 隆沉变化控制

在盾构施工中,地面隆沉变化主要来自盾构施工对土体的扰动,而造成土体扰动的因素很多,不同因素的影响程度也不尽相同,为了控制地面隆沉变化,就要分析造成土体扰动的不同因素的影响机理和程度,制定合适的施工方法和施工参数。

3.1 造成土体扰动的因素

(1)刀盘切削土体。刀盘切削土体时,对土体主要有刀盘剪切挤压、土仓压力传递等作用,主要体现在盾构机前方,因而当监测显示盾构机前方出现变化时,可以认为是刀盘造成的。刀盘剪切和挤压土体与刀盘转速和推进速度有关,当转速与推进速度相匹配或者略高当前推进速度所需的切削速度时,刀盘的切削挤压所带来的土体扰动都很小,可以忽略此时对土体带来不利影响。土仓压力主要受螺旋机出土速度和推进速度之间的匹配程度以及添加剂(气、水、泡沫剂和膨润土等)的影响,设定土仓压力时,既不能因太小而导致前方土体失稳滑移坍塌,又不能因太高而导致土体受挤压向四周隆起。

(2)同步注浆。同步浆液主要用于填充刀盘开挖形成的空间与管片之间的空隙,按照理论计算量乘以合适的充填系数进行设定。当注浆量过大时,浆液挤压周边土体会造成地面隆起,反之则会造成地面沉降。由于浆液作用于盾尾,因此当监测数据显示盾尾出现变化时,可以认为是同步注浆造成的。

(3)盾体挤压土体。当盾构机处于转弯或者上下坡时,由于盾构姿态不断变化,盾体在土体中会出现横向位移或滚动,对土体产生挤压作用,因此当监测显示盾体上方变化时,可以认为是盾体挤压土体造成的。

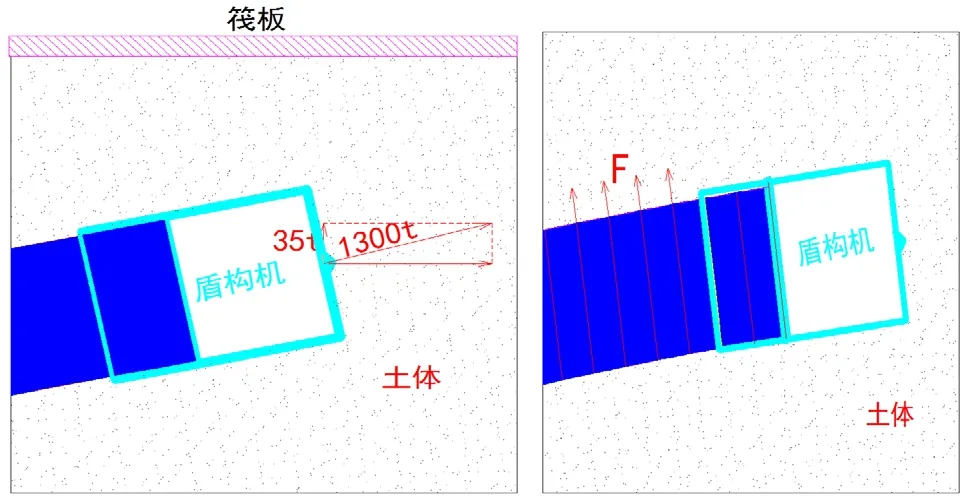

(4)管片挤压土体。盾构机向前推进时,推力来自管片所提供的反力,管片受力后会发生位移,对土体造成挤压,在转弯或者变坡段时尤为明显。除了管片受盾构机推力造成位移,自身上浮时也对上方土体有挤压作用,因而当监测数据显示后部成型隧道上方变化时,可以认为是管片挤压土体造成的。刀盘与土体、管片与土体之间作用力如图1所示。

图1 刀盘与土体、管片与土体之间作用力示意图

3.2 施工方法的制定

盾构施工参数设定时,虽然部分参数可以通过计算得出,但无法保证能够完全适合当前工况,故应选取合适位置进行试推进,通过试推进检验预先设定的参数,提前进行调整以得出最合适的一套参数。在选取试推进位置时,应考虑土层、埋深、线路情况等,力求与穿越铁路段相类似,这样才能更好地发挥预测作用。

在该工程施工时,选取此区间前半部某一段作为试推进段,此段与实际穿越段相比:(1)土层分布相似,部分开挖断面为全段面⑥1黏土,部分为⑥1黏土和④2砂质粉土地层;(2)埋深类似,实际穿越段埋深12.9~16.4m,试验段埋深12~14m;(3)线路情况部分类似,实际穿越段为右转弯和上坡,试验段为左转弯和下坡。平面线形同为转弯,可以较好地反映转弯段掘进情况,纵坡条件不同,不具有明显参考意义。

通过试推进段施工,得到一套施工参数:土仓压力0.20~0.21MPa,推进速度20~30mm/mim,推力10000~11500kN,刀盘转速1.1r/min,刀盘扭矩2300~2600kN·m,出土量37.5~40m3,同步注浆量3.3~3.7m3。

3.3 施工参数设定及调整

在刀盘距离京沪普速铁路20环时,考虑到试推进段与当前段埋深不同,土压继续按照当前保持,其他参数按照试推进段所取得的参数进行掘进,同时关注监测数据,实时调整,在此选取其中一次调整过程进行阐述:

(1)当掘进至472环时,盾构机位于沪宁城际高铁下方,地面监测数据显示3股道出现隆起,单次变化量已接近预警值,有继续增加的趋势。

(2)对当前施工参数收集:推力为11000~13000kN、掘进速度为20~30mm/min、土压为2.1~0.23MPa、注浆量为4.0~4.2m3、注浆压力为0.3~0.32MPa。

(3)研判当前监测数据,发现出现隆起的监测点多数位于盾尾,初步推测同步注浆量过多。另有少部分监测点位于刀盘附近,由于当前处于上坡阶段,因此埋深不断减小,推测土压设定值偏高。

(4)根据初步推测,土压减小至0.20~0.21MPa,同步注浆量调整为3.6~3.8m3,其他暂不调整。

(5)以此参数推进1d后,发现隆起的监测点增多,一部分仍为之前的监测点,隆起速率有所降低,另一部分为新出现的,距离盾尾较近。据此分析,在盾构刚进入高铁时,仅有盾构前方向上的分力间接作用于混凝土板,随着盾尾进入高铁下方,盾构机后方管片径向应力逐渐产生,在两个应力作用下,原有混凝土板结构受力平衡被打破,后方监测点变化速率加大,采取措施后,逐渐降低,趋于平稳,随着脱离筏板下方,作用在筏板上的垂直分力和后方管片径向应力逐渐消失,最终平衡后稳定。

(6)根据以上分析,需要减小盾构机对后方管片的作用力,降低推进速度,从而减小推力,同时将推进过程分为3次完成,每推进0.4m后停机10min,推进完成后交替收回推进油缸,借此释放推进油缸与管片之间、后部相邻管片之间应力,减小盾体和后方隧道对土体的挤压。

(7)采取以上措施后,监测数据恢复正常,后方监测点变化速率明显减小,说明此次原因分析正确、调整措施合适。

4 结论

此次施工过程中单次和累计隆沉变化值均未达到预警,铁路运行正常,盾构施工质量和进度满足要求,总体施工成功,总结如下:(1)在进行穿越既有铁路线施工前,选取工况相似段进行试推进,获得一套经过验证的成熟的施工参数,用以指导后续施工;(2)密切关注监测数据,一旦出现异常及时组织分析,根据分析结果做出第一次参数调整,随后利用监测数据进行验证,视情况再次进行调整,直至数据恢复正常;(3)关注影响地面变化的关键施工参数,如土压、同步注浆量,这两个参数对土体作用较为直接,对地面隆沉变化影响较大;(4)结合具体工况,考虑盾体、管片对土体的作用力,对推进和拼装方法做出调整,以适应当前条件下施工。