纤维素纳米晶体提高箱纸板强度性能的研究

2021-01-08王营超贺会利刘姗姗穆永生韩陈晓

王营超 贺会利 王 强,* 刘姗姗 穆永生 韩陈晓

(1.齐鲁工业大学(山东省科学院)生物基材料与绿色造纸国家重点实验室/制浆造纸科学与技术教育部重点实验室,山东济南,250353;2.江苏精科嘉益工业技术有限公司,江苏南京,211200;3.山东世纪阳光纸业集团有限公司,山东潍坊,262499)

废纸的循环利用是解决我国造纸工业原料短缺的有效途径。近年来,随着我国对进口固废的管控逐渐严格,废纸的进口量急剧降低,据中国造纸协会统计,2019年废纸进口量为1036万t,较上年同期减少39.17%[1]。目前,我国纤维资源的缺口主要通过回收国内废纸来补充。然而,国内废纸中长纤维组分含量低,经多次循环回用后,纤维损耗大,导致再生纸张质量较差,难以满足高强度包装材料的生产需求[2-3]。

纳米纤维素作为一种新型生物基高分子功能材料,与天然纤维素相比,具有机械强度高、比表面积大、长径比大、拉伸强度高和亲水性强等优良性能,在纤维增强领域具有潜在的应用价值[4]。纳米纤维素的制备方法主要有高压均质法[5]、超声法[6]、酸水解法[7-8]、酶辅助水解法[9]以及不同方法的组合等[10-11]。在这些方法中,酸水解法由于其工艺条件易于实现,悬浮液稳定性较好,而被广泛用于纤维素纳米晶体(cellulose nanocrystal, CNC) 的 制 备 。 2007 年 ,Zhang 等人[12]以棉纤维为原料,通过盐酸和硫酸的混合酸水解法制备了长度为60~570 nm 的纳米纤维素;2011 年,Leung 等人[13]利用多种纤维素原料,采用过硫酸盐一步法制备了活性较高的羧基化纳米纤维素,并对其进行了进一步的改性和中试研究;2014 年,Tang等人[14]利用低强度超声辅助硫酸水解法酸解微晶纤维素,制得了稳定的CNC 悬浮液。近年来,CNC在化工、食品、医药等各个领域都获得了广泛的研究[15]。然而,CNC 在箱纸板增强方面的研究仍有不足,特别是废纸浆制备CNC 对箱纸板力学性能的增强效果尚无报道。

本研究以废纸浆为原料,采用硫酸水解法制备CNC,并对其进行结构表征。将所制备的CNC 作为箱纸板的增强剂,研究了其增强效果,并将其进一步与阳离子淀粉(CS)和阳离子聚丙烯酰胺(CPAM)组成二元增强体系,将其对箱纸板的增强作用进行了比较。

1 实 验

1.1 实验原料与主要试剂

废纸浆(WP,由12#美废和日废混合而成)取自箱纸板生产线,由浙江景兴纸业股份有限公司提供;二氧化氯(ClO2)、氢氧化钠(NaOH,分析纯,质量分数≥96%)、硫酸(H2SO4,分析纯,质量分数95%~98%),购自天津市大茂化学试剂厂;过氧化氢(H2O2,分析纯,质量分数≥30%)、溴化钾(KBr,光谱纯,质量分数≥99%)、磷钨酸(分析纯),购自国药集团化学试剂有限公司;透析袋(截留分子质量12000~14000),购自美国光谱实验室;阳离子聚丙烯酰胺(CPAM,分子质量800 万~1000 万),购自梧州荒川化学工业有限公司;阳离子淀粉(CS,取代度0.04),购自浙江杭州纸友科技有限公司。

1.2 主要仪器及设备

高速离心机(TGL-20M,长沙高新技术产业开发区湘仪离心机仪器有限公司);数控超声清洗器(KQ-250DV,昆山市超声仪器有限公司);立式冷冻干燥机 (FreeZone®12L-84C,美国 LABCONCO 公司);纤维质量分析仪(FS5,芬兰Valmet 公司);纤维解离器(L260-5015,瑞典Lorentzen & Wettre 公司);快速凯塞纸页成型器(RK-3A,奥地利PTI 公司);纳米粒径和Zeta 电位分析仪(Zetasizer Nano ZS90,英国Malvern 公司);扫描电子显微镜(SEM,Regulus 8220,日本Hitachi 公司);原子力显微镜(AFM,Multimode 8,德国Bruker公司);透射电子显微镜(TEM,JEM-2100,日本JEOL 公司);X 射线衍射仪(XRD,D8-ADVANCE,德国Bruker 公司);傅里叶变换红外光谱仪(FT-IR,Vertex70,德国Bruker公司);同步热分析仪(TG,STA 449 F3,德国NETZSCH公司)。

1.3 CNC的制备与表征

1.3.1 废纸浆漂白

采用D0EpD1三段漂对废纸浆进行漂白,整个实验过程在聚乙烯密封袋中进行。D0段处理条件:浆浓10%,反应温度60℃,反应时间40 min,ClO2添加量1%;Ep 段处理条件:浆浓10%,反应温度80℃,反应时间90 min,NaOH 添加量1%,H2O2添加量3%;D1段处理条件:浆浓10%,反应温度80℃,反应时间90 min,NaOH 添加量0.5%,ClO2添加量3%;药品用量均相对于绝干浆计。所制漂白废纸浆(BWP)放入聚乙烯密封袋中平衡水分以备用。

1.3.2 硫酸水解制备CNC

在冰浴条件下,取一定量的BWP,将质量分数为64%的H2SO4按照比例18∶1(mL/g 绝干浆)缓慢地滴加到BWP 中,搅拌10 min 后,转移到45℃的恒温水浴锅中,继续机械搅拌60 min,随后加入适量的去离子水稀释以终止反应。利用高速离心机(8000 r/min,10 min)将得到的物料悬浮液离心洗涤多次,直至上清液变混浊。将混浊液移入透析袋中,在流动的去离子水中透析至透析液pH 值呈中性。将透析袋内产物用超声器(功率200 W)处理30 min,即可得到CNC悬浮液。利用立式冷冻干燥机对其中一部分CNC 悬浮液进行冷冻干燥,另一部分CNC 悬浮液置于4℃环境下冷藏备用。

1.3.3 CNC的表征方法

SEM:将冷冻干燥后的CNC 样品用双面导电胶带固定在金属样品台上,在真空条件下对其表面进行喷金处理,然后利用SEM 观察样品表面形貌,加速电压为5.0 kV。

AFM:将质量分数为0.001%的CNC 悬浮液超声分散5 min,用移液枪吸取10 μL 分散后的CNC 悬浮液滴至洁净的云母片表面,在40℃的烘箱中干燥12 h后,将云母片固定于样品台上进行AFM 观察,所得图像用NanoScope Analysis软件进行分析。

TEM:将质量分数为0.01%的CNC悬浮液超声分散5 min,用移液枪吸取10 μL 分散后的CNC 悬浮液滴至洁净的碳膜覆盖的铜网(300 目)上,室温下自然干燥12 h后,吸取1 μL质量分数为1%的磷钨酸染色剂滴至干燥后的铜网上,染色10 min后,用滤纸将多余的染色剂移除。染色后的样品于室温下自然干燥后使用TEM 进行观察,操作电压为200 kV。CNC 的长度和直径使用ImageJ 软件(Version 1.48) 进行分析。

Zeta 电位:将质量分数为0.1%的CNC 悬浮液超声分散10 min 后,取1 mL 加入到石英样品槽中,使用纳米粒径和Zeta电位分析仪测量其Zeta电位。测量条件:测量温度25℃,折射率1.468,吸收率0.11[16]。每组测量重复3次,结果取其平均值。

FT-IR:将冷冻干燥后的样品与KBr粉末混合后研磨压片,采用FT-IR 扫描,扫描范围500~4000 cm-1,分辨率4 cm-1,扫描速度32次/s。

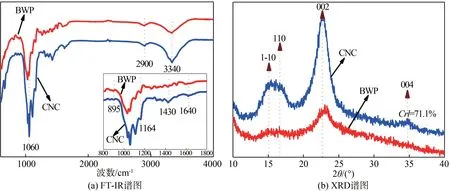

XRD:取适量冷冻干燥后的样品于XRD 的射线衍射槽内进行测试,样品测试采用铜靶X 光管(λ=1.54056 nm),加速电压40 kV,管电流40 mA,扫描范围 2θ为 10°~40°,扫描速度 5°/min,结晶度依据式(1)计算[17]。

式中,CrI为结晶度指数,%;I002代表样品在002 晶格衍射角的极大强度;Iam代表 2θ角在 18°时非结晶区的衍射强度。

热稳定性:采用TG 分析样品的热稳定性。分别称取5~10 mg 冷冻干燥后的样品,置于载物坩埚中,在氮气环境中(流速20 mL/min)以20℃/min 的升温速率从室温升温至800℃。

1.4 纸张抄造

准确称取一定量的废纸浆,疏解后加入增强剂(CNC/CPAM/CS),机械搅拌5 min,若为二元增强体系,则先加入CS 或CPAM 溶液,机械搅拌5 min,再加入CNC 悬浮液机械搅拌5 min[18];待浆料和增强剂充分混合均匀后抄纸,本研究中抄造纸张定量为100 g/m2,干燥后装入聚乙烯密封袋中平衡水分,备用。其中,CS 的糊化过程为:称取一定量的CS 加入蒸馏水中,配成质量分数为4%的淀粉浆,在机械搅拌的情况下慢慢升温至90~95℃,保温30 min,冷却后加入蒸馏水稀释至0.01 g/mL。

1.5 检测方法

纸浆组分的测定参照国家标准进行,其中灰分含量的测定参照GB/T 742—2018;苯-醇抽出物含量的测定参照GB/T 10741—2008;纤维素与综纤维素含量的测定参照GB/T 2677.10—1995;酸不溶木素含量的测定参照GB/T 747—2003;酸溶木素含量的测定参照GB/T 10337—2008;纸浆白度的测定参照GB/T 8940.2—2002;纸浆纤维质量分析采用纤维质量分析仪进行测试;纸张抗张强度的测定参照GB/T 12914—2008;撕裂强度的测定参照GB/T 455—2002;耐破度的测定参照GB/T 454—2002 及GB/T 1539—2007;环压强度的测定参照GB/T 2679.8—2016;耐折度的测定参照 GB/T 457—2008[19]。

2 结果与讨论

2.1 纸浆化学组分和质量分析

WP和BWP的化学组分、白度及纤维质量分析结果如表1 所示,其中WP 的主要组分纤维素、半纤维素和木素的含量分别为61.9%、14.6%和12.8%,而BWP 的纤维素、半纤维素和木素的含量分别为73.5%、17.2%和1.9%。由此可知,WP 经漂白后,其木素含量急剧降低,因此白度大幅增加,从21.2%增加到56.8%;木素含量的降低同时导致了其纤维素和半纤维素的比例增加。另外,纤维质量分析结果显示,WP的纤维长度和宽度分别为0.373 mm和20.8 μm,细小组分含量为23.6%;而BWP 的纤维长度和宽度分别为0.355 mm和20.4 μm,细小组分含量为25.9%。由此表明D0EpD1三段漂白对废纸浆纤维质量的影响不大。

表1 废纸浆性质分析

2.2 CNC的表征

2.2.1 形貌、尺寸和Zeta电位分析

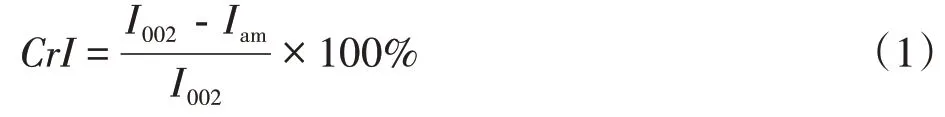

图 1(a)~图 1(c)分别为 CNC 的 AFM、SEM 及 TEM表面形貌图。从图1中可以清晰地看出,制备的CNC表面光滑,呈规则的棒状结构,这与其他研究中报道的CNC 形貌一致[20-22]。在干燥过程中,随着水分的流失,CNC 之间的氢键结合使其发生不可逆的团聚,纤维之间相互交织、叠加,从AFM 和SEM 图中无法准确计算CNC 的长度与直径,因此必须结合TEM 图像做综合分析。由图1(c)可知,CNC 表面光滑,形貌整洁,呈针状结构,这与AFM 和SEM 呈现的表面形貌基本一致。采用ImageJ 软件对TEM 图像中的纤维进行分析,最终计算出CNC 的长度与直径分别为115~240 nm和11~23 nm,长径比为5∶1~22∶1。

Zeta 电位的绝对值越大,粒子间的静电斥力越强,悬浮液的稳定性越好[16]。本研究制备CNC 的Zeta电位为-56.37 mV,负电性较强,悬浮液的稳定性较好。

2.2.2 FT-IR和XRD分析

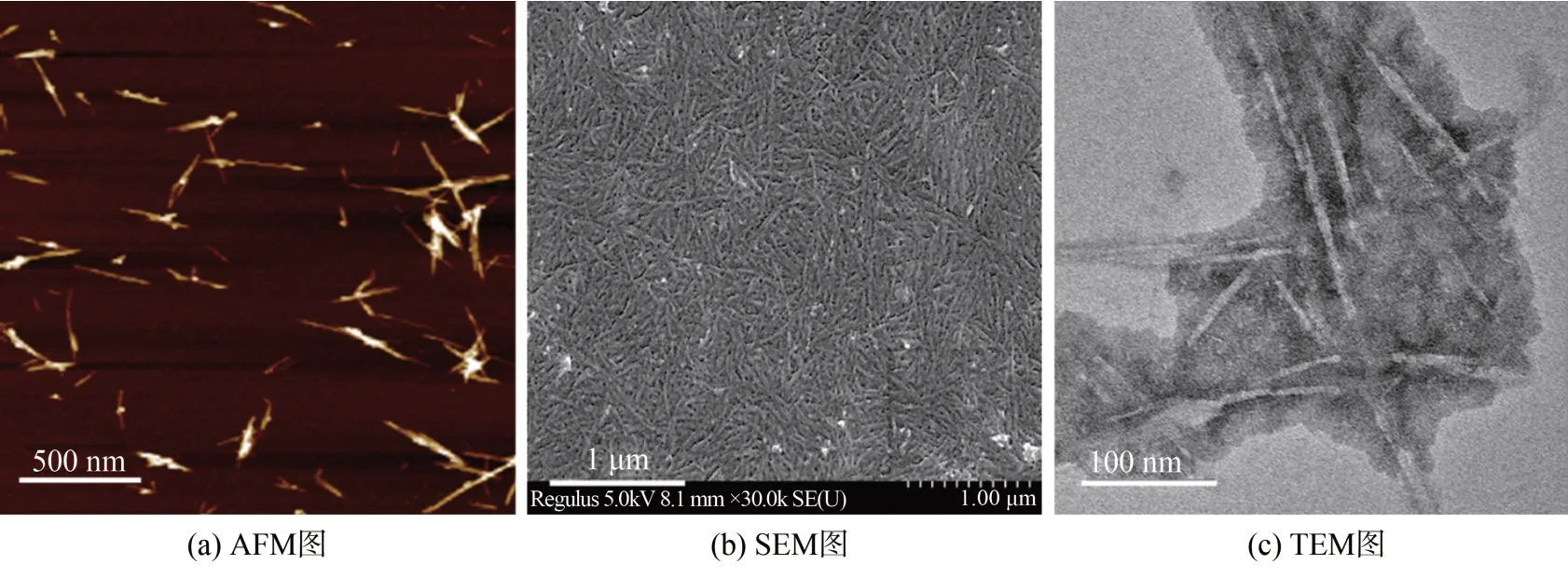

BWP 和 CNC 的 FT-IR 分析结果如图 2(a)所示。从图 2(a)可以看出,CNC 在 3000~3700 cm-1范围内出现较宽的吸收峰,这是由于纤维素分子内和分子间相互形成大量的氢键,这些氢键中的O—H 键在缔合作用下产生伸缩振动,并且相互叠加,因此产生范围较宽的吸收峰[23]。3340 cm-1处的强吸收峰归因于纤维素分子内羟基 (—OH) 的伸缩振动峰[24]。2900 cm-1和1430 cm-1处的吸收峰分别为亚甲基(—CH2—)的伸缩和弯曲振动峰,前者为纤维素的结晶参比峰,后者则是纤维素的结晶峰[22]。1640 cm-1附近出现的吸收峰是由于纤维素分子吸附水分子而导致的[20,22]。1164 cm-1和1060 cm-1处的吸收峰分别对应于纤维素吡喃环上C—O—C 产生的不对称振动和C6位C—O 的伸缩振动[13,25]。895 cm-1附近出现的吸收峰归属于C1—O—C4的伸缩振动,是β-D 吡喃式葡萄糖的特征吸收峰[22]。另外,2900、1430、1164 和895 cm-1处对应的是纤维素Iβ的特征吸收峰[26-27],而制备的CNC 在这些位置均出现吸收峰,由此说明:在CNC 的制备过程中,硫酸水解并没有破坏纤维素的晶体结构,制得的CNC仍然保持纤维素的Iβ型晶体结构。

结晶度是描述纤维素超分子结构的重要结构参数。纤维素的结晶度是指纤维素中的结晶区占纤维素整体的百分比,反映纤维素在聚集时形成结晶的程度[28]。图 2(b)为 BWP 和 CNC 的 XRD 谱图,从图 2(b)中可以看出,CNC 在 2θ=14.8°、16.4°、22.6°和 34.6°处均出现4个位置基本一致的衍射峰,它们分别对应纤维素的(1-10)(110)(002)和(004)4个晶面,这4 个晶面属于纤维素I 型结构晶面,由此表明CNC 的晶体结构没有改变,仍保留着纤维素I 型结构,与FT-IR 得到的结果一样。根据图2(b)中的曲线,结合式(1)计算出BWP 和CNC 的结晶度指数 (CrI)[17]分别为55.4% 和71.1%。CNC 的结晶度比BWP 提高了28.3%,这是因为纤维素的结晶区分子排列有序,分子链取向良好,密度较大,分子间结合力强,化学试剂难以进入;而无定形区分子排列无序,分子链取向差,分子间距大,密度低,分子间氢键结合数量少,可及度和反应活性较大。纤维素在硫酸水解的过程中,H+首先攻击无定形区的糖苷键,无定形区被破坏,纤维素被降解;结晶区则由于纤维素排列紧密很难被破坏,从而被保存下来;因此CNC 的结晶区占比增大,结晶度也随之增大。

2.2.3 热稳定性分析

图1 CNC 的表面形貌图

图2 BWP及CNC的FT-IR和XRD谱图

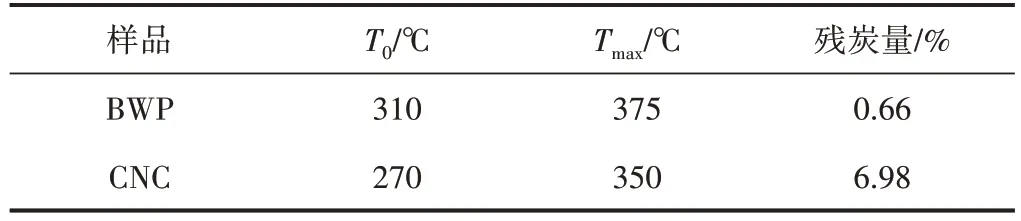

BWP 及 CNC 的 TG 曲线和 DTG 曲线如图 3 所示。从图3(a)可以看出,BWP及CNC的热降解可大致分为3 个主要阶段。第一阶段为常温至150℃,在这一阶段有较小的质量损失(<10%),主要是由于样品中吸附的水分蒸发引起的[29];第二阶段为150~400℃,此阶段主要是纤维素的热解阶段,包括葡萄糖分子链的脱水、解聚和分解,最终形成炭化残留物;其中,150~240℃范围为纤维素大分子中某些葡萄糖单元C2位上醇羟基的脱除,240~400℃范围为纤维素大分子中某些葡萄糖单元C4位上醇羟基的脱除,糖苷键断裂[30];第三阶段为400~800℃,在这一阶段炭化残留物氧化分解为低分子质量的气体产物,残余部分进行芳环化,并逐步形成石墨结构[29]。如图3(b)所示,在275~375℃区间内,DTG 曲线上出现一个极大值,即最大质量损失率,此时对应的温度为最大质量损失温度 (Tmax)[31],由图3得到的 BWP 及 CNC 的初始降解温度 (T0)、Tmax和残炭量如表 2 所示。由图 3 和表 2 可知,BWP 的T0为310℃,而经硫酸水解后,CNC 的热稳定性明显降低,与BWP 相比,其初始降解温度(270℃)下降了约13%。这是由于:一方面,BWP在硫酸水解的过程中,纤维素中的一些羟基与SO42-发生酯化反应,生成硫酸酯基团,这些硫酸酯基团的热稳定性较差,从而影响CNC的热稳定性[32];另一方面,在CNC 的制备过程中,H+会使连接纤维素葡萄糖结构单元的β-1,4 糖苷键断裂,从而导致其分子链减小,聚合度降低,比表面积增大,因此其表面的还原性末端与外露的反应活性基团比例增加,所以CNC的热稳定性降低[33-34]。

表2 BWP及CNC的T0、Tmax和残炭量

2.3 CNC一元增强体系

图3 BWP及CNC的TG曲线和DTG曲线

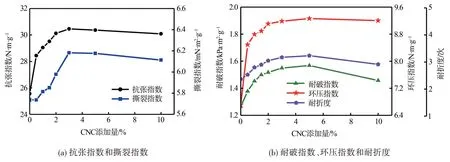

CNC 一元增强体系对纸张强度性能的影响如图4所示。随着CNC 添加量的增加,纸张的各项物理性能指数均呈现先上升后趋于稳定的趋势,部分指标略有降低。由图4(a)可知,当CNC 的添加量为3%时,纸张的抗张和撕裂指数均达到最大值,分别为30.5 N·m/g 和 6.22 mN·m2/g,比未添加CNC 时分别提高了19.2%和9.5%,继续增加CNC 的添加量,纸张的抗张和撕裂指数趋于稳定。由图4(b)可知,当CNC添加量为3%时,纸张的耐破指数、环压指数和耐折度分别为 1.55 kPa·m2/g、9.18 N·m/g 和 3 次,与未添加CNC 的纸张相比,分别增加了22.5%、36.9%和28.7%。当CNC 添加量为5%时,纸张的耐破指数、环压指数和耐折度均达到最大值,与未添加CNC 的纸张相比,分别提高了24.0%、38.1%和29.1%。但是当CNC 的添加量由3%增加至5%时,纸张的耐破指数、环压指数和耐折度变化不大。再继续增加CNC 的添加量,纸张的耐破指数、环压指数和耐折度有所降低。造成纸张的各项强度随着CNC 添加量的增加先增后减的主要原因在于CNC 的直径较小,可以填补纤维与纤维之间的空隙,且CNC 表面含有丰富的活性基团,能够增加纤维间氢键结合,增大结合力,因此适当添加CNC 能够提高纸张的强度性能。但是当CNC 的添加量过大时,一方面会产生CNC 聚集现象,使纤维与纤维之间的结合变得不紧密,导致纸张强度下降[35]。另一方面,由于硫酸水解制备的CNC 表面带负电荷,CNC 过量时静电斥力大于纤维间氢键的结合力[18],反而会使CNC和纤维以及纤维与纤维分散,从而减弱结合力,导致纸张的各项强度降低。因此,综合考虑到CNC 的增强效果和成本因素,最终选用CNC添加量为1%和3%进行后续实验。

2.4 CS-CNC二元增强体系

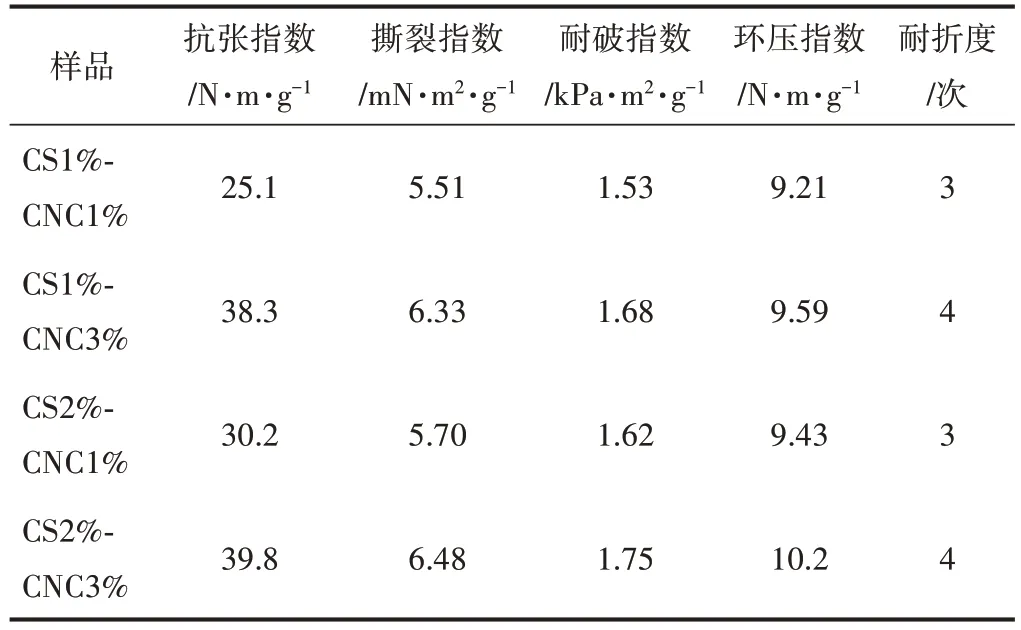

在CS-CNC 二元增强体系中,确定CNC 用量为1%和3%,CS 用量为1%和2%,其对纸张强度性能的影响如表3 所示。使用CS-CNC 二元体系作为增强剂,纸张各项强度性能指标均有所上升,在CS 用量2%、CNC 用量3%时,纸张的抗张指数、撕裂指数、耐破指数、环压指数以及耐折度比单独添加3%CNC的纸张分别提高了30.5%、4.1%、12.7%、11.6%和33.3%。由此表明,二元增强体系对纸张强度的提升效果显著。这主要是由于先添加2%的CS后,一部分CS 与表面带负电荷的纤维发生静电中和作用,使其交联沉积在纤维表面,从而起到增强纸张强度的作用[36];当进一步添加3%的CNC 后,带负电荷的CNC可以与另一部分游离的CS 反应,生成弱阳电性的络合物,这种弱阳电性络合物易吸附在纤维表面,形成弱阳离子凝聚层,从而使增强剂在其表面更多地沉积,最终使纸张的强度性能明显提高[37]。

表3 CS-CNC二元增强体系对纸张强度性能的影响

2.5 CPAM-CNC二元增强体系

图4 CNC添加量对纸张强度性能的影响

CPAM-CNC二元增强体系对纸张强度的改善效果如表4 所示。纸张强度的变化规律与CS-CNC 处理效果类似。在CPAM 用量2%、CNC用量3%条件下,纸张的抗张指数、撕裂指数、耐破指数、环压指数以及耐折度分别为 37.2 N·m/g、6.44 mN·m2/g、1.74 kPa·m2/g、10.1 N·m/g和4 次,比单独添加3%的CNC 时分别提升了21.9%、3.5%、12.3%、10.6%和33.3%。这是因为带正电荷的阳离子助剂(CPAM)与带负电荷的阴离子助剂(CNC)反应生成弱阳离子络合物并在纸张表面交替沉积,形成了弱阳离子凝聚层,并以膜的形式包覆于纤维表面,使纤维结合更加紧密,从而提高了纸张强度[3]。

与CS-CNC 二元增强体系相比,CPAM-CNC 二元增强体系对纸张抗张指数的改善幅度略低,而撕裂指数、耐破指数、环压指数和耐折度的改善幅度相近。这可能归因于CS 水溶性和分散性较好,增加了纸张内部和表面纤维间的氢键结合,而高分子质量CPAM易于引起絮凝现象,影响了增强效果。

表4 CPAM-CNC二元增强体系对纸张强度性能的影响

3 结 论

本研究以废纸浆为原料,采用硫酸水解法制备了纤维素纳米晶体(CNC),并对其进行了表征,将CNC 作为纸张增强剂,分别探讨了CNC 一元和阳离子淀粉(CS)-CNC 及阳离子聚丙烯酰胺(CPAM)-CNC二元增强体系在箱纸板中的增强效果。

3.1 制备的CNC 呈规则的棒状结构,其直径和长度范围分别为11~23 nm和115~240 nm,长径比为5∶1~22∶1,Zeta 电位为-56.37 mV,CNC 呈典型的纤维素I 型结构,结晶度为71.1%,其热稳定性较废纸浆略有降低。

3.2 在CNC用量为3%时,一元增强体系的增强效果显著,纸张的抗张指数、撕裂指数、耐破指数、环压指数以及耐折度较未添加CNC 的纸张分别提高了19.2%、9.5%、22.5%、36.9%和28.7%。

3.3 CNC 与CS 或CPAM 复合的二元增强体系增强效果优于CNC 一元体系。在CS 用量2%、CNC 用量3%时,纸张的抗张指数、撕裂指数、耐破指数、环压指数及耐折度分别较CNC 用量为3%时提高了30.5%、4.1%、12.7%、11.6%、33.3%;在CPAM 用量2%、CNC 用量3%时,纸张的抗张指数、撕裂指数、耐破指数、环压指数和耐折度分别较CNC 用量为3%时提高了21.9%、3.5%、12.3%、10.6%和33.3%。