盘磨机磨盘间隙实时在线检测技术研究进展

2021-01-08邢宇航董继先刘彦龙郭西雅

邢宇航 董继先 刘彦龙 刘 欢 郭西雅 孙 宇 ,*

(1.陕西科技大学机电工程学院,陕西西安,710021;2.中国轻工业装备制造智能化重点实验室,陕西西安,710021;3.河南卷烟工业烟草薄片有限公司,河南许昌,461100)

盘磨机是磨浆中应用最为广泛的核心设备之一,随着新常态下造纸工业的发展以及技术的更新和产品的需求,盘磨机开始向低能耗、高速化、高浓化、大型化及自动化等方向发展[1-2]。目前,盘磨机在工作过程中存在一些问题,如能耗较大、浆料质量不可控、磨片使用寿命较短等问题[3],提高浆料质量的同时降低能耗的要求为盘磨机的设计及操作提供了新的挑战。磨浆质量的好坏对纤维的质量有直接影响,进而影响纸张的性能。改善纸张性能的方法较多,如向浆料中添加纳米纤维素可改善纸张的强度、透气性、抗水性等[4-5],但改善纸张性能的根本是磨盘间隙,主要原因是磨浆过程中纤维形态及性能的改变与磨盘间隙直接相关。刘欢等人[6]对低浓磨浆过程纤维切断表征进行了深入研究,认为纤维切断开始可从能耗、磨区力学及磨盘间隙3个角度进行表征,但磨盘间隙是其他两者改变的根本原因。因此,磨盘间隙的精确在线测量对于磨浆机理及磨浆过程的高效控制具有积极意义。

1 盘磨机的磨盘间隙

盘磨机磨盘间隙可分为初始间隙和实际间隙。初始间隙是指移动动盘至与定盘接触,即“0”状态位置,通过位移传感器等检测元件记录此位置,然后再调整动盘与定盘之间的距离达到要求距离,即为盘磨机磨盘初始间隙[7-8]。实际间隙是指在磨浆过程中,盘磨机动盘与定盘在精磨区内磨齿表面之间的垂直距离,即为实际间隙[9],盘磨机磨盘间隙示意图如图1所示。

图1 磨盘间隙示意图

磨盘间隙是保证磨浆质量和产量的关键参数,是影响打浆度的主要因素之一[7]。此外,对磨浆能耗及磨片寿命等也有一定的影响,间隙过大时纤维所受磨浆作用较弱、质量较差,而间隙过小时浆料纤维切断过多、功耗较大,且磨片会发生弯曲形变,容易发生“碰盘”[10-12],从而降低磨盘使用寿命。热磨机械浆磨浆过程中,在不受任何内力或外力的作用下,一般将磨盘间隙控制在0.2~0.5 mm 之间,控制精度应为0.01 mm[9],而低浓磨浆过程的磨盘间隙会更小。由于磨浆过程中,磨浆温度和压力的变化、轴承间隙、磨盘受力不均匀以及磨盘磨损等因素,使得磨浆前调整好的磨盘间隙发生改变[13-14],无论磨盘间隙增大或减小均会对磨浆效率和磨浆质量有较大影响。

磨浆过程中影响磨盘间隙变化的主要因素为负载力和磨片磨损[15]。其中负载力是浆料被压缩、剪切和摩擦等产生的反作用力及高压蒸汽对磨片产生的作用力。负载力可使磨盘轴部发生轴向形变进而影响磨盘间隙。因此,实际磨盘间隙由初始间隙量、磨盘磨损量、轴向窜动三部分组成,通过以初始间隙为基础,测量磨盘磨损及轴向窜动并进行叠加方能准确测量磨盘间隙。由于磨浆过程中浆的流量、流速和浆料压力、温度及浆料里的杂质对磨盘磨损量的测量精度影响较大,使得磨盘磨损成为实现在线测量间隙的重点和难点。

2 磨盘间隙的直接实时在线测量技术

随着科学技术的发展,位移传感器逐渐成为直接实时在线测量技术中检测磨盘间隙的普遍方法。目前常用的位移传感器测量法有接触式测量法和非接触式测量法。

2.1 接触式测量法

接触式测量法就是将量具与被测物体接触进而测量的方法,其精度及稳定性较高。将现有接触式位移传感器改进后可用于测量磨盘间隙。

国内外学者对此进行了一定的研究,美国学者Jewell 等人[16]提出一种用电感差动变压器位移传感器组成的间隙检测控制系统(如图2 所示),该系统主要以LVDT 位移传感器检测盘磨机轴向窜动进而检测磨盘间隙,再把检测的盘磨间隙信号与最初的间隙信号作对比,从而检测磨盘间隙的大小,并可对磨盘间隙进行调整。Guerrero 等人[17]提出了一种运用磁性邻接传感器检测磨盘间隙的方法,如图3所示,其主要是把位移传感器安装于磨盘圆周外表面,这样既能避免磨区里一些特殊介质对磁芯的影响,又可以检测出包含磨盘磨损量的磨盘间隙。张辉[18]对差动变压器式位移传感器测量技术、光栅式位移传感器测量技术以及高精度纳米分辨率线位移测量技术进行分析得出,三者都具有良好的环境适应性、使用寿命长、灵敏度和分辨率高的特点;但前两者由于只能安装于磨区外部不能够检测间隙磨损,高精度纳米分辨率线位移测量技术目前不够成熟不适用于间隙检测。

图2 LVDT位移传感器磨盘间隙测量示意图

图3 磁性邻接传感器测磨盘间隙示意图

综合以上研究并结合磨浆实际过程,部分接触式传感器测量磨盘间隙是不适宜的,其不能反映动态磨损对磨盘间隙的动态影响,只能反映初始调整时的磨盘间隙,如光栅式位移传感器和高精度纳米分辨率线性位移传感器。而磁性邻接传感器可能会受到浆料流动的影响,LVDT 位移传感器无法测量磨浆过程中的磨损[19],以上接触式传感器都不能精准的测量磨浆过程的实际磨盘间隙。LVDT 虽无法检测磨浆过程的磨盘磨损量,但其具有动态特性好、耐高温、线性度好、零位重复性、分辨率高及使用方便等特点[20-21],能够适用于小位移测量,因此,其可为实现磨盘间隙的实时在线测量提供有利的技术。

2.2 非接触式测量法

非接触式测量技术在测量间隙时不与被检测物体直接接触,不会对被检测物体产生损坏,且无需调零,相比于直接测量方法具有显著的优点。

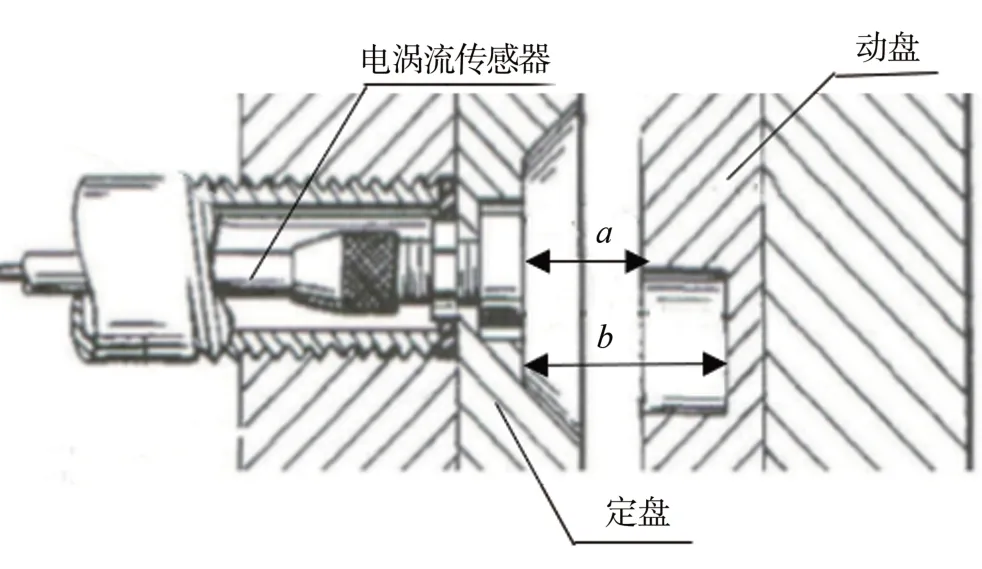

国外学者对于磨浆过程磨盘间隙的非接触测量方法研究相对较多。Garr 等人[22]提出磨盘间隙控制的方法,主要是运用惠斯通电桥放大电路,当磨盘间隙增大或减小时电压发生波动,再通过驱动调整电机正、反转来调节磨盘间隙,一直到电压平衡为止。Karna等人[23]提出对线圈安装方式进行改变,在磨齿上缠绕线圈进行磨盘间隙测量,但这样做安装检测装置的磨齿需要设计一种特定的磨齿。May 等人[24]将几个数量相同的线圈和氖气灯泡安装在定盘外圆周上和背面,同时将磁芯安装于动盘面圆周上的相应位置,根据氖气灯泡灯光的强弱来反映盘磨机间隙的变化,但不能精确表征及调节磨盘间隙。Dadson等人[25]将数个电涡流位移传感器安装在定盘上,将传感器镶嵌在定盘中,在动盘相应位置挖凹槽,如图4所示,通过传感器测出两段距离a与b,a是传感器探头到动盘磨齿距离,b是传感器探头到凹槽底部距离。当磨盘间隙发生变化时,传感器输出信号也跟着发生变化,可根据传感器输出a信号的大小检测磨损位置和磨盘间隙。

图4 电涡流位移传感器检测磨盘间隙示意图

王宝金[9]在定盘靠近边缘圆周上的孔内直接安装电涡流式位移传感器,且结合超声波测厚仪对磨盘间隙进行检测,主要是根据电涡流传感器检测的距离和超声测厚仪检测的定盘厚度差,以及与定盘背面到电涡轮传感器探头之间的距离之和,最终可得到实际的磨盘间隙。张辉[18]对光学式位移传感器、电容式位移传感器、霍尔式位移传感器、电涡流式位移传感器测量检测磨盘间隙做了分析。光学式位移传感器具有探头小、响应速度快、小位移测量等优点,但由于正常磨浆时,动、定磨片之间有浆料介质等因素,无法使用光纤位移传感器。电容式位移传感器具有适应性强和可在高、低温度及强辐射等恶劣环境中工作等优点,但由于温度、纤维浆料介电常数的影响也不适用于磨盘间隙测量。霍尔式位移传感器具有灵敏度高、精度高、线性度好等优点,但因为温度对其检测精度有较大的影响,所以不能检测磨盘间隙。电涡流式位移传感器具有抗干扰能力强、灵敏度高、无介质影响等优点,但在磨浆过程中如果探头端面与定盘磨片面保持平齐则会受到磨损。

综合以上国内外关于非接触位移传感器的研究现状分析,发现部分非接触位移传感器与接触式传感器一样也不适用于盘磨机间隙的实时在线检测,如光学式位移传感器、电容式位移传感器及霍尔式位移传感器。Garr[22]、Karna[23]及May[24]所提出的方法核心原件均与位移传感器类似,可判断出磨盘增大或减小,但无法测出明确的数值,且其方法实施比较困难,其较早利用电磁感应原理测量磨盘间隙,为后面的研究提供了基础。关于电涡流位移传感器在国内外研究较多,其操作简单、安装方便且不需调零,但若将电涡流位移传感器安装在磨区内部,则其探头会磨损,且探头周围的金属会影响磨盘间隙的测量值,因此电涡流位移传感器也不能实现实时检测磨盘间隙。

3 磨盘间隙的叠加实时在线测量技术

磨盘间隙的叠加实时在线测量法是指将磨盘磨损量、轴部发生的轴向窜动以及初始间隙(原始间隙)三部分进行叠加的在线测量方法。其测量基本原理为:盘磨机在磨浆前首先利用位移传感器对原始间隙进行检测;在磨浆过程中磨盘发生磨损时,运用位移传感器将测量磨盘磨损量;当盘磨机磨浆过程中发生轴向窜动时,轴部应变量可通过位移传感器测得,且磨盘磨损和轴向窜动都以原始间隙为基准进行测量,将三部分进行叠加即可获得实际磨盘间隙。

3.1 磨损测量技术

磨盘的磨损检测是叠加实时在线测量技术的重点及难点,实际生产中,磨盘磨损可分为正常磨损和非正常磨损[26],如图5 所示。非正常磨损在正常磨浆过程中发生频率较低,可忽略不计,本研究只考虑磨盘的正常磨损。

图5 磨盘的磨损[26]

刘庆立等人[26]设计了一种专门能够检测磨盘磨损的装置,被称作磨损检测帮,主要是将其安装在定盘磨齿特定位置上,使其在磨浆过程中对磨盘磨损量进行检测,见图6(a)。其工作原理(见图6(b))为:当磨浆过程中出现磨损时,磨损检测棒与磨齿同时发生磨损,当其每磨损一个阶梯时滑动变阻器会出现一个阻值,且阻值与磨损量呈线性关系。

磨损检验棒此方法理论上虽然可以测量盘磨机磨盘磨损问题,但目前其并没有实际应用,有效性还需要进一步研究。由于磨损量少磨损检测棒移动位移小,其主要的检测原理是利用滑动变阻器,而滑动变阻器相对于位移传感器灵敏度较低,无法完成实时在线测量,但是此方法可为磨浆过程中磨损量的检测提供有益思路。

图6 磨损检验棒示意图

3.2 叠加实时在线测量检测系统

磨浆过程中磨盘间隙控制系统主要应具备两项基本功能。其一,准确、实时测量磨盘间隙;其二,根据检测的磨盘间隙及时做出精确的调节[27],使其达到设定磨盘间隙。考虑到盘磨机的工作环境,位移传感器的输入输出信号需要传递给控制系统,控制系统需要快速响应以调整间隙位置,因此必须选用稳定性高的位移传感器。考虑到LVDT 位移传感器的特点,在系统设计中应基于LVDT 位移传感器加以改进,实现叠加实时在线测量。

图7 磨盘间隙的叠加实时在线检测系统示意图

叠加实时在线测量系统如图7 所示,其中磨盘磨损、轴向窜动及原始间隙的测量可通过2 个的LVDT位移传感器实现,1 个进行改进,主要在探头处添加1 个材料与磨齿材料相同的可磨损装置,将其置于磨盘用来检测磨盘磨损量,另1个置于轴部用来测量动盘主轴的轴向窜动。2 个位移传感器同时也承担信息采集任务将检测到的磨盘间隙信号传入控制系统,再由控制系统输出调节信号,进而对磨盘间隙进行调节。叠加实时在线测量系统轴部检测主要是检测轴向窜动,当动盘主轴发生接触形变或工作时间较长出现一些特殊情况时,主轴可能会出现轴向窜动,会直接影响磨盘间隙,因此,主轴的轴向窜动检测是必要的。其测量原理与美国Jewell[16]的LVDT 检测原理相似。在磨浆过程中主轴出现滚动体磨损或接触形变等问题会使磨盘间隙增大或减小,此时LVDT 位移传感器内部铁芯将会右移或左移出现电压差,从而检测出磨浆过程中由于主轴轴向窜动产生的磨盘间隙。

磨盘磨损检测的原理与刘庆立等人[26]的磨损检验棒相似,如图8所示。从第二个阶梯开始,每个阶梯与外壳都有一段距离,此段距离是前面所有阶梯之和。旋转螺母使弹簧处于压缩状态,直到弹簧的弹力可以使第一段阶梯芯轴与磨齿平行。当磨齿出现磨损时,磨盘实际间隙增大。此时,第一个阶梯轴被磨损,弹簧弹力向右推动垫片,垫片带动主轴移动,以此类推。不同点为本文检测方法中感应装置为LVDT位移传感器。每磨损一个阶梯时,出现一段位移量,此时主轴会触发探头使LVDT 传感器铁芯移动产生电压差,位移量经由LVDT 位移传感器测得,即为磨盘磨损量。假定动盘与定盘磨损量相同,LVDT 位移传感器将测量量传送给控制系统,控制系统发出2倍的测量信号给间隙调整系统,进而对间隙进行调整。此种检测装置可以直接嵌入到磨片中测量,且能够避免磨浆过程中浆料流量、温度、压力等对检测的影响。每个阶梯高度值应该越小越好,这样可以更有利于磨盘间隙的精准检测,但不能超出位移传感器的测量范围,具体最小高度值需要进一步实验研究。

图8 磨盘磨损测量装置图

直接实时在线测量技术其主要是以某一种传感器进行直接测量,部分安装于磨盘外部,虽然简单方便但无法测量磨盘磨损,部分安装于磨盘内部可检测磨损以及初始间隙。但会受磨浆过程中温度、压力、铁制杂质等因素的影响。而叠加实时在线测量技术综合考虑可能影响磨盘间隙的磨盘磨损、轴向窜动对磨盘间隙的影响,实现了实时在线测量磨盘间隙。所测得磨盘间隙可通过位移传感器发出信号给控制系统,可实现实时在线为间隙控制系统提供精确间隙值进而精确调整磨盘间隙。磨盘磨损、轴向窜动及初始间隙的测量互不干扰,此方法为实现实时在线控制调整磨盘间隙提供了方向,但还需要进行深入研究。

4 结 语

磨盘间隙是磨浆过程的重要控制参数,会直接影响磨浆质量及磨浆能耗。目前,关于磨盘间隙的检测主要为直接测量方法,本文提出的磨盘间隙叠加实时在线检测方法,综合了磨盘磨损量、磨盘主轴轴向窜动及磨盘原始间隙的测量,克服了原有测量技术的不足,对于盘磨机间隙的精确在线测量及盘磨机的精确高效控制提供了一个新的思路。