自动化仪表在实现数字化油田中的应用

2021-01-08王磊大庆油田有限责任公司第十采油厂规划设计研究所黑龙江大庆163000

王磊(大庆油田有限责任公司第十采油厂规划设计研究所,黑龙江 大庆 163000)

0 引言

目前,在油田领域内逐渐数字化、开始应用自动化技术,进而促使油田开采效率得到提升,降低工作人员的工作压力,使油田开采更为便捷。同时,在进行油田开采工作的时候,其稳定性相对较强,不但能够在一定程度上降低油田内部存在的潜在风险,还可以为油田的顺利进行做出保证。时代的发展和进步使油田开采工作不但要迎合时代发展脚步,还要对油田工作理念进行更新,观察市场风向,促使原有技术水平得到提升,利用自动化仪表能够满足当下数字化油田内部的工作需求。

1 自动化仪表在数字化油田内应用概述

近几年我国逐渐提升了对于数字化油田建设的重视程度,伴随着数字化油田建设不断深入,油田内部生产方式也由原有的生产方式转化为了当前的自动化生产方式,在实际采油生产过程中,油田可以通过对于一些智能化,自动化设备的使用,提升油田开采效率,迎合当前油田开采需要。自动化仪表就能够符合油田内部生产需求,同时油田生产过程中的油水处理站,中转站等设备对于所需仪器的精准度要求较高,这时为了提升测量效率就应该合理使用自动化仪表。自动化仪表的使用能够对温度,压力,流量和液位进行有效掌握,进而及时将生产参数和信息采集并传输至服务器内,降低工作人员的工作压力,使工作效率得到显著提升。自动化仪表在油田中的使用让原有的油田从粗放式发展转移到了当下历史性发展,不但为油田生产操作起到了促进作用,还为油田内部工作人员起到了辅助作用,使其能够实现安全生产,提高油田运行平稳性。数字化油田中的数字化主要是将一些复杂信息和数据进行转化,使其能够成为可以度量的数字和内容,并为上述数据进行数字化模型的建设,使其成为二进制代码,进入计算机内部便于对其统一处理。数字化不但具有一定的集成性,还具有系统性和智能性,数字化油田可以使油田内部一些信息和数据的分析以计算机智能分析实现,进而提升分析精准性,增强油田生产作业过程中的管理和判断。自动化仪表属于当前油田内部发展较快的技术之一,自动化仪表在数字化油田中的使用能够将网络设备和技术相结合,从而达到合理的工厂管理控制,完成生产控制目标。

2 自动化仪表控制基础

2.1 自动化仪表内部结构

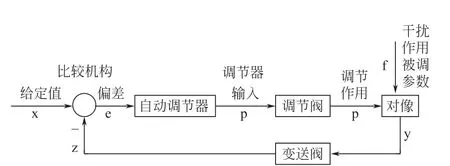

自动化仪表运行过程如图1所示。

图1 自动化仪表运行过程

油田内部在实际开采的过程中,都会在采油设备上进行自动化装置布置,从而使其代替人工操作,节约人力资源,促使油田能够在不同程度上合理开采。而自动化仪表运行过程中变送器主要是对油田开采过程中产生的温度,压力和液位进行有效测量,还可以为油田生产提供数据信息支撑,为其稳定采集奠定基础。自动化系统可以分为自动化测量,自动化信号,自动化连锁,自动化调节系统等,不同的自动化系统对于油田开采带来的作用各不相同,只有所有自动化系统将其作用充分发挥出来,才可以为油田稳定开采运行起到辅助作用。而油田内部自动化系统的运行都是以DCS为基础开展的,DCS作为分散控制系统能够实现集中显示,并通过分散控制系统进行过程控制,可以促使人机交换的实现,DCS的优势使其在自动化技术中获得了较为广泛的使用。

作为DCS与现代互联网技术的结合设备,自动化仪表可以实现远程监控,远程指挥操作,这种远程管理系统在油田生产中的使用能够获得较好的效果,实现油田优化生产。DCS控制系统具有的优势是传统控制仪表无法媲美的,因此当下DCS设备代替传统仪表控制也成为了必然结果。在DCS操作站内部,实际配置设施分为主机和液晶显示器,其中主机内部包括Penrtium处理器,500G硬盘,8G内存,可以对系统进行实时升级。液晶显示器为Dell21英寸显示器,其实际分辨率为1600*1280[1]。

2.2 控制室和控制站的连接

DCS系统子站可以借助总线连接使其接入中央控制室内,中央控制室能够将DCS系统子站实时监控内容和数据库显示出来,实现趋势报表的数据生成,完成子站系统自主诊断和系统数据的列表及后备,同时对于流程和自动化仪表检测点的实时显示还能够为油田运行提供支撑。DCS系统能够借助Windows操作系统对中央控制室内工作人员进行控制,使其对DCS系统子站进行系统组态,下装,在获得控制授权的情况下可以对DCS系统子站提供离线修改,使中央控制室管理人员能够更好的对系统运行情况进行掌握,并对设备及人员实施优化管理,加速过程动态自动化管理。DCS系统的优势在于可以对油田内部整个控制流程进行实时监测,还可以进行动态模拟,保证所有采集数据的实时性,对其进行储存还可以以趋势曲线描述。DCS系统能够将报表打印输出,对超限告警和对告警信号进行合理汇总,并储存。DCS系统三级权限主要分为操作人员,控制工程师,经理三级,DCS系统能够将不同层级的控制权限分割开来,保证数据的安全性。

DCS系统子站和中央控制室主系统的连接是借助通信总线接入的,通信总线属于双冗余,主要使用子站总线通信方式对其进行控制,DCS系统的优势较为明显,可以进一步降低电缆布线数量,并在实际操作过程中按照实际需求将其设计成不同的形式。总线通信形式主要分为四种,第一种为DCS系统由I/O构成子站,并设置相应的操作人员,利用总线将信号传输至中央控制室内的系统。第二种为DCS系统利用I/O使其与PLC相连接构成子站[2]。第三种在设计过程中使用了总线仪表,从而降低实际工作量。第四种为摄像监视系统单独构成,这一系统还可以通过摄像进入DCS系统内部产生兼容情况。在实际设计过程中,一般情况下会采取基金会总线和Profibus总线,但是结合实际油田内部控制情况参考,设计过程中应该将Profibus总线作为主要总线,建立多主站协议。

3 自动化仪表与油田生产结构的融合

3.1 自动化仪表误差调节及选择标准

对于自动化仪表误差的表现形式进行分析,主要有三种误差表现形式,其中主要包括绝对误差,相对误差和传导误差,油田在实际生产工作的过程中周围环境相对复杂,因此在这时就会对自动化仪表的测量准确性产生一定的干扰,这时工作人员就需要对自动化仪表进行有效管理,为自动化仪表能够获得高质量数据做出保证。所以,在进行仪表校对的时候需要注意一定的问题,在选择仪表的时候需要遵循相应的标准,保证仪表具有可靠性。工作人员在选择自动化仪表的时候需要结合油田内部工作环境进行选择,保证自动化仪表的主要规格和功能符合油田生产情况[3]。此外,工作人员在选择自动化仪表的过程中需要合理考量,避免后期出现自动化仪表与投放测量位置不契合的现象产生。针对多种形式的自动化仪表需要随着时代发展不断更新和完善,因此对于后期维修步骤较多,维修难度较大的自动化仪表,更需要维修人员提升自身的专业能力,定期对自动化仪表进行检查,尽早发现自动化仪表中存在的问题,降低后期维修支出。

3.2 自动化仪表的应用效果

自动化仪表和数字化油气生产管理控制一体化系统的结合可以分为多个部分,其中第一个部分属于现场信息采集,控制环节,这一环节需要由自动化仪表完成。而第二个环节为通信网络环节,第三个环节为监控中心,这一环节需要由自动化仪表DCS系统和PLC系统实现。油田生产过程中,采油生产中转站,联合站和输气输油中心内部生产参数在通过自动化仪表测量后都会直接将测量所得数据传输至油田内部网络监控系统中,这不但可以保证生产人员能够及时看到油田内部各个生产环节的数据,还可以使工作人员的操作更加便捷,加速油田内部生产实施,降低人员投入,节约支出[4]。假如在油田内部输油管道空间跨度相对较大,一般情况下输油管道长度会跨越上千公里,因此这时在进行输油管道监控安装的时候存在一定的难度,为了更好的满足这一点就需要对输油管道各个采集点的参数充分掌握,不但要了解输油管道的压力和实际流量,还需要掌握输油管道温度。在数据采集完毕传输至监控中心后就可以对其实施综合性分析,这时系统构成主要分为监控点和监控中心。监控点的布置需要使其靠近管道通过路径,在一段距离之后就可以进行监控测量点的设置,对输油管道压力进行监控,并将检测到的数据传输至服务器。数据在传输至监控中心之后就可以进行数据记录,随后通过分析参数找出泄漏点和泄漏原因,从而及时对泄漏点进行处理,避免产生资源浪费。而这一过程主要依赖于前期的监控和数据传输至监控中心这一步骤,这一过程实现了DCS控制系统和网络的结合[5]。

在某油田内部使用自动化系统主要将其分为进行数据采集和数据控制的系统和用来保护设备和工作人员安全的系统。其中第一种控制形式将DCS系统的特点充分体现出来,而第二种保护形式则是有效避免系统故障的出现,避免出现安全事故,对于生产装置的辅助可以将PLC和DCS系统相结合。一些油田内部产量不高,且由于油田位置较为偏远,导致油田内部自动化水平较低,在进行参数检测的时候不以自动化设置为主,大多检测都直接指示直读动圈仪表,实现人工操作。针对这些地区自动化的应用也成为了亟待解决的问题,这一现象导致自动化仪表实现了广大应用。但是结合大部分自动化仪表在油田中的实际应用可以得知,在使用自动化仪表的采油区域内,技术人员可以将测控仪表和实际操作工艺相结合,对检测点进行合理优化进而实现自动化仪表的合理使用,进一步降低能耗,将自动化仪表的作用充分发挥出来[6]。

4 结语

综上所述,油田内部开采作业的过程中,想要进一步提升其稳定性和可靠性就需要将自动化仪表应用到开采过程中。作为当下油田开采工作过程中较为重要的环节,自动化仪表的应用可以及时发现油田工作中存在的问题,这时工作人员就可以及时采取合理的措施对其进行更新和完善,发挥出自动化仪表的最大优势,为油田产业的可持续发展奠定基础。