涠洲油田侧钻小井眼井旋转尾管固井技术实践

2021-01-08罗东辉赵凯钟兴强李占东许小刚

罗东辉 赵凯 钟兴强 李占东 许小刚

(中海油服油田化学事业部湛江作业公司,广东 湛江 524057)

0 引言

为了充分调动涠洲油田某区块的储量,达到开发利用效率最大化,在利用平台产能下降较多的A6井老井井口装置的前提下,对该井φ177.8mm套管开窗侧钻,进行新的φ152.4mm井眼钻进,并下入φ114.3mm尾管进行固井。这种小尺寸的旋转尾管下入和固井工艺技术在南海西部属于首次应用,没有可以借鉴的经验。同时,该区块前期φ177.8mm尾管固井中,同样的地层中发生过下套管遇阻、漏失等各种问题。文中重点分析了该区块尾管下入和固井方面的技术难点,通过采取国产φ177.8mm×φ114.3mm牵制型旋转尾管固井技术,最终确保了A6S1井的φ114.3mm尾管固井顺利完成。

1 侧钻井概况

采用三开井身结构,其中一开为A6井原φ244.5mm套管,二开为A6井原φ177.8mm尾管下至3053m,三开采用旋转尾管悬挂器固井技术,油基泥浆作为钻井液,下φ114.3mm套管,φ152.4mm完井眼钻井深3128m,最大井斜38°/井底。

2 难点分析

2.1 地层压力异常可能导致下套管粘卡

A6S1井φ152.4mm井眼钻遇的储层中,各油组地层的原始压力系数都在1.40以上,均为异常高压储层,当前III油组压力系数为0.89~1.32,上部储层Ⅰ+Ⅱ油组压力系数为1.39~1.46。故A6S1井裸眼段完钻后,可能出现高低压同井段情况等,易发生压差卡钻(套管)的风险,导致φ114.3mm尾管无法下到设计井深和尾管无法旋转。

2.2 岩性容易剥落可能导致下套管发生遇阻

岩性中存在灰色泥岩易失稳定、砂泥岩互层多导致井眼不规整、页岩和油页岩易失稳,其中页岩和油页岩段占裸眼段长度达到40%,裸眼段长时间暴露,容易造成井壁剥落,掉块较多,容易发生下套管遇阻和循环憋堵[1]。

2.3 钻遇断层可能导致下套管遇阻和漏失

A6S1井φ152.4mm井眼轨迹范围内钻遇1条断层(Fb),断距180m断层。根据前期邻井φ177.8mm尾管施工情况,发生过下套管遇阻或者井眼漏失风险。

2.4 φ152.4mm裸眼段井斜较大,尾管重轻,丢手不易判断

φ152.4mm裸眼段长达763m,大部分井斜在30°~38°,φ114.3mm尾管长度853m,考虑井斜影响,尾管浮重大约为7t,测量的送入钻具在尾管悬挂器座挂位置摩阻约6~8t,当尾管重量低于送入钻具摩阻时,不易判断送入工具是否脱手[2]。

2.5 悬挂器和尾管抗旋转扭矩能力

该井φ114.3mm尾管为油管,按照套管厂家提供参数,油管钢级为L80,壁厚为6.88mm,连接扣为VAMTOP,螺纹抗扭能力为6.5kN·m,当尾管旋转扭矩超过套管抗扭能力时,导致无法实现旋转固井。同时,悬挂器的抗扭能力也是决定是否能够成功旋转的关键[3]。

2.6 套管贴边及油基泥浆不易冲洗无法确保固井质量

由于该地区裸眼段容易产生掉块,为了确保套管能够顺利下到设计井深,固井设计中取消了扶正器的安放,加上裸眼段大部分井斜在30~38°,套管贴边严重,在顶替过程中冲洗液和水泥浆会沿着环空间隙大的地方流动,导致贴边部分可能没有水泥浆填充[1],[4]。

3 小尾管旋转固井技术要求

3.1 对尾管悬挂器的技术要求

针对A6S1井φ152.4mm井眼尾管下入和固井存在的井斜大过断层可能遇阻、尾管轻导致丢手不易判断、套管贴边以及油基钻井液冲洗不易致使无法保证固井质量等难点,现场施工时选择了带有旋转、顶部封隔器和尾管反向牵制功能的尾管悬挂器。该尾管悬挂器由回接筒、顶部封隔器、可旋转尾管悬挂器、牵制短节、送入工具、球座及胶塞组(钻杆胶塞和尾管胶塞)等七部分组成。此外,完整的管柱中还需配有浮箍和钻式浮鞋(或者尾管用浮鞋)。其中回接筒用于固井后的尾管回接(根据钻井设计需求);顶部封隔器用于固井后封隔环空,防止候凝期间油气上窜到悬挂器以上的环空内;旋转尾管悬挂器作用是提供旋转扭矩传递以及将尾管悬挂于外层套管内壁上;牵制短节在座挂后提供反向拉力,间接增加套管上提阻力,便于送入工具从悬挂器内提出,同时,牵制短节也具有旋转功能;送入工具主要有座封单元、丢手单元(液压和机械)、旋转扭矩传递单元,分别用于座封顶部封隔器,悬挂器丢手以及将钻具旋转产生的扭矩传递到悬挂器上,再带动尾管一起旋转;球座主要用于憋压,提供悬挂器座挂、牵制短节座挂以及悬挂器丢手所需的不同级别压力;胶塞组的作用是隔离管柱内水泥浆和泥浆,并在球座上碰压,指示替浆到量;浮箍的作用主要是固井后环空液柱压力高于管内时,防止水泥浆倒返[5-9]。

3.1.1 管柱旋转扭矩预测

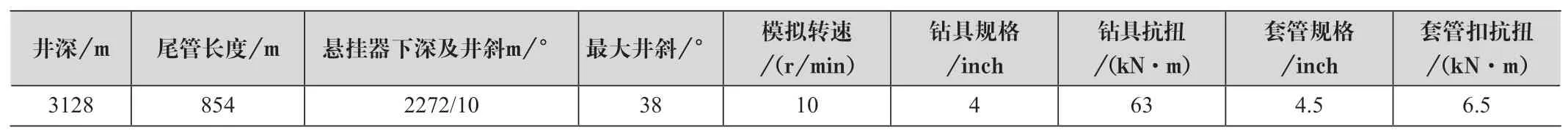

在尾管下入和固井液驱替期间,当进行管柱旋转时,能够有效的解决尾管下入过程中遇阻问题,提高尾管下入成功率;提高环空顶替效率,提高固井质量[3,6]。在A6S1井中,由于地层中存在较多的泥岩,为了确保井下安全,未加放扶正器,因此尾管居中度达不到正常要求。为了确保固井质量,采取了旋转管柱的技术措施。为了验证管柱是否能够实现旋转,在完钻后,根据A6S1基本参数(见表1)和钻井液性能参数,进行了尾管旋转模拟。

模拟结果显示,井口正常旋转扭矩为7.95kN·m,其中钻具旋转模拟扭矩为5.15kN·m,悬挂器位置旋转扭矩为2.8kN·m。对比钻具、套管以及悬挂器抗扭强度,理论上能够实现管柱的旋转。

表1 A6S1井基本参数

3.1.2 防漏技术

由于该井经过地质断层Fb,根据资料显示,邻井φ177.8mm套管在固井期间发生过漏失,故在本次施工中也可能存在漏失风险。通过软件模拟,重点控制循环和注替期间的ECD。按照固井环空返速达到0.8m/s的要求计算,排量达到800l/min即可,通过软件模拟在该排量下循环时,对应泵压为14.27MPa,井底ECD为1.635g/cm3。该地区地层最低承压当量为1.61g/cm3,因此循环期间存在漏失的可能,需要在套管下到位后缓慢小排量开泵,见正常返出和压力稳定后再分阶段缓慢逐步提高排量循环,充分剪切泥浆和降低井底温度,尽量减小裸眼摩阻,控制最高循环排量低于该排量。同时,固井时的注替期间,特别是水泥浆进入环空后,摩阻增大,对地层压力逐渐增大,通过软件模拟,在控制注替排量的基础上,最大井底当量为1.54g/cm3,小于地层承压当量密度,故能够有效的控制井底压力,满足防漏的要求。

3.1.3 冲洗液技术

在油基钻井液固井中,通常第二交界面质量都不理想,为了解决这一问题,该井采用了平流变加重冲洗液技术(COSL-Preflush),该冲洗液技术具有良好的润湿性能,润湿点达到58%,能够有效清洗油基钻井液形成的泥饼,冲洗效果达到94.8%,而常规冲洗液清洗效果只有30%[1,4,6]。目前,该类型冲洗液技术在南海西部油田得到了普遍的应用,其冲洗效果能够满足固井需求。

4 小尾管旋转固井施工工艺及应用效果

4.1 施工工艺

A6S1井φ114.3mm旋转尾管固井工艺流程如下[5]:(1)φ152.4mm井眼完钻后,先进行划眼和通井,确保井眼规则和干净,利于套管的顺利下入;(2)确定尾管下入期间的旋转扭矩。通过软件模拟下套管期间旋转扭矩情况,并测量钻具在井底和座挂点位置的扭矩,与模拟的旋转进行对比分析,确定旋转下入的扭矩分布情况及最大安全扭矩。钻具在座挂点实测15rpm时的旋转扭矩为2~3kN·m,尾管扣抗扭能力为6.5kN·m,为确保尾管的安全,建议A6S1井最高限扭设定为8.5kN·m;(3)按照设计要求下入尾管管柱。下入过程中如果遇阻,可在最大安全扭矩下进行旋转下入,最终确定尾管下到设计井深;(4)井眼循环,悬挂器座挂、牵制短节阻力验证、悬挂器丢手、憋通球座并再次建立循环;(5)固井注替施工。驱替钻井液期间观察钻该胶塞和尾管胶塞的复合压力,以便复核钻井液替量。同时在冲洗液出管鞋后全程旋转尾管,以提高冲洗效率,确保固井质量,如果驱替钻井液期间达到最高限扭,则立即停止旋转并释放扭矩;(6)碰压放回水,座封隔器;(7)起钻。

4.2 应用效果

尾管下入前,首先充分循环钻井液,并替入5m3粘度较高的泥浆,充分将井筒内的沉砂等带出,随后调整泥浆性能,确保井壁稳定的同时还能够以较低的泵压建立循环。下入管柱为:φ101.6mm钻杆+国产牵制型旋转尾管悬挂器+套管串+球座+套管+浮箍+套管+浮箍+套管+浮鞋。尾管下入过程较为顺利,未发生严重遇阻和井漏等复杂情况。当尾管下入到设计井深后,按照要求低排量(50l/min)建立循环,随后进行管柱称重(上提74t,下放48t),最高循环排量745l/min,压力11.03MPa,循环期间进行了管柱旋转(每30~60min旋转3~5min),旋转扭矩5~6kN·m,。当循环总量达到1.5倍循环周后,投憋压球并成功完成悬挂器座挂(下放至悬重20t)和牵制短节座挂,随后上提钻具验证牵制短节是否座挂成功时,上提悬重最大至52.9t后不再上涨,确认完成丢手,此时将钻具放到原位置,继续憋压至悬挂器液压丢手压力并稳压2min,然后缓慢泄压上提钻具,最大悬重至52.9t后不再上涨,确认悬挂器座挂和丢手同时完成,随后憋通了球座重新建立循环。按照固井设计注入冲洗液、隔离液、水泥浆、压塞液、顶替钻井液,并成功实现碰压,未发生井漏等异常情况。固井期间全程旋转,旋转扭矩5~6kN·m,并且替浆剩下1.1m3旋转扭矩突然增大至8.5kN·m,达到最高安全限扭,憋停钻具,说明水泥浆达到悬挂器位置导致旋转阻力增大[6]。

固井结束后,电测固井质量良好,全井试压合格,按照完井设计在指定位置射孔,未发现水层液体侵入,实现了环空有效封隔。

5 结语

(1)φ177.8mm×φ114.3mm牵制型可旋转尾管悬挂固井技术在南海西部北部湾涠洲油田成功应用,为该地区开窗侧钻φ152.4mm井眼并下入φ114.3mm尾管提供了宝贵的经验,具有较高的推广价值。

(2)悬挂器和牵制座挂时,液压丢手也同时被激发,导致无法判断牵制短节是否成功座挂,说明座挂和丢手压力级别还需要重新设计,目前工具设定是相差2~3MPa,建议今后扩大到5~6MPa。

(3)老油田挖潜的侧钻井尾管固井需求会越来越多,建议加快国产的具有复合功能的尾管悬挂器系列化研发进度。