沥青混合料平衡设计及性能试验方法研究进展

2021-01-08吕正龙卢勇刘爱华

吕正龙,卢勇,刘爱华

(1.苏交科集团股份有限公司,南京 211112;2.新型道路材料国家工程实验室,南京 211112)

目前国内沥青混合料设计方法主要为马歇尔设计方法,Superpave 设计方法和法国高模量沥青混合料设计方法在我国也有应用。马歇尔设计方法和Superpave 设计方法中的油石比(沥青用量)主要根据体积指标确定,其关键是精确测定混合料各组分的相对密度,而集料的相对密度的变异性和再生材料相对密度的复杂性对VMA的最终结果产生了一定的影响。随着绿色环保的理念逐渐深入,RAP 的掺量也逐渐增加,新沥青和回收沥青之间的相互作用尚未明确,并且沥青混合料中通常需掺入不同的外加剂以改善混合料的性能,这些因素均对体积指标的适用性提出了挑战。加之目前尚无明确的体积指标与现场性能的关系,故混合料性能设计思想引起业内人士的关注,其中平衡设计法即遵循了这种思想。

所谓平衡设计是指沥青混合料设计过程中,进行一系列性能试验,以解决路面结构内部由混合料老化、荷载、气候和结构层位置等因素引起的不同病害,达到综合性能的平衡。该理念由美国联邦公路局2015年成立的“平衡设计工作小组”(NCAT)提出,NCAT 提出未来平衡设计的研究应向“确定每种病害模式最好的性能试验方法”、“建立性能试验结果和路面病害之间的关系,建立混合料设计标准”等方向发展。基于此,本文拟在调研目前平衡设计流程的基础上,梳理未来平衡设计重点研究方向,调研/分析既有沥青混合料试验方法、指标及标准,为推动平衡设计在中国的发展、促进相关试验方法的本土标准化提供借鉴和支撑。

1 沥青混合料平衡设计流程

目前,平衡设计主要在美国研究较多,NCHRP 20-07 项目成果表明美国主要有6 个州在使用平衡设计,其它州则使用Superpave 体积设计方法[1]。沥青混合料平衡设计主要包括“体积设计性能验证”、“性能改进的体积设计”和“性能设计”三种流程[1]。

1.1 体积设计性能验证

首先根据体积设计方法确定最佳沥青用量,然后评价混合料的抗车辙性能、抗裂性能和水损坏性能。如果混合料设计满足性能试验标准,则完成目标配合比设计;反之,混合料需要采用不同的原材料(集料或沥青)或重新进行配合比设计,直至性能指标满足要求。目前美国的Illinois、Louisiana、New Jersey、Texas 和Wisconsin 等州,以及我国普遍采用的马歇尔设计方法均是采用这种流程。

1.2 性能改进的体积设计

首先根据体积设计方法确定初始集料组成和沥青用量。然后根据性能试验结果调整沥青用量或混合料各组分性能要求和组成(如集料、沥青、再生材料和添加剂),直至性能指标满足要求。该流程只要求最终设计结果满足性能指标要求,而体积指标可以不满足要求。目前California 州采用该流程。

1.3 性能设计

直接根据性能试验结果确定混合料的组成和比例,可以不考虑体积指标,也可以提出沥青和集料的最低性能要求。只要性能试验结果满足标准,生产时可验证体积指标,但不受体积指标的限制。目前尚无机构采用这种流程。

可以看出,从流程(1)到流程(3)中,确定沥青用量时,性能指标的权重在逐渐增大,选用的性能指标及标准、评价方法对最终的结果影响显著,正如NCAT 的建议,与路面病害相关的性能试验方法、指标及标准应是未来研究的重点。现行的混合料设计方法中,法国沥青混合料设计方法可以看作是“平衡设计”,其针对不同地区沥青路面所处的环境、荷载等特点,提出合适的性能要求、达到性能的平衡设计,从而完成混合料的设计,但是其相关性能试验主要用于混合料设计阶段。美国有14 个州交通部门在质量保证过程中使用性能指标,主要用于判断混合料是否满足要求[1]。

2 沥青混合料性能试验方法概述

2.1 欧洲

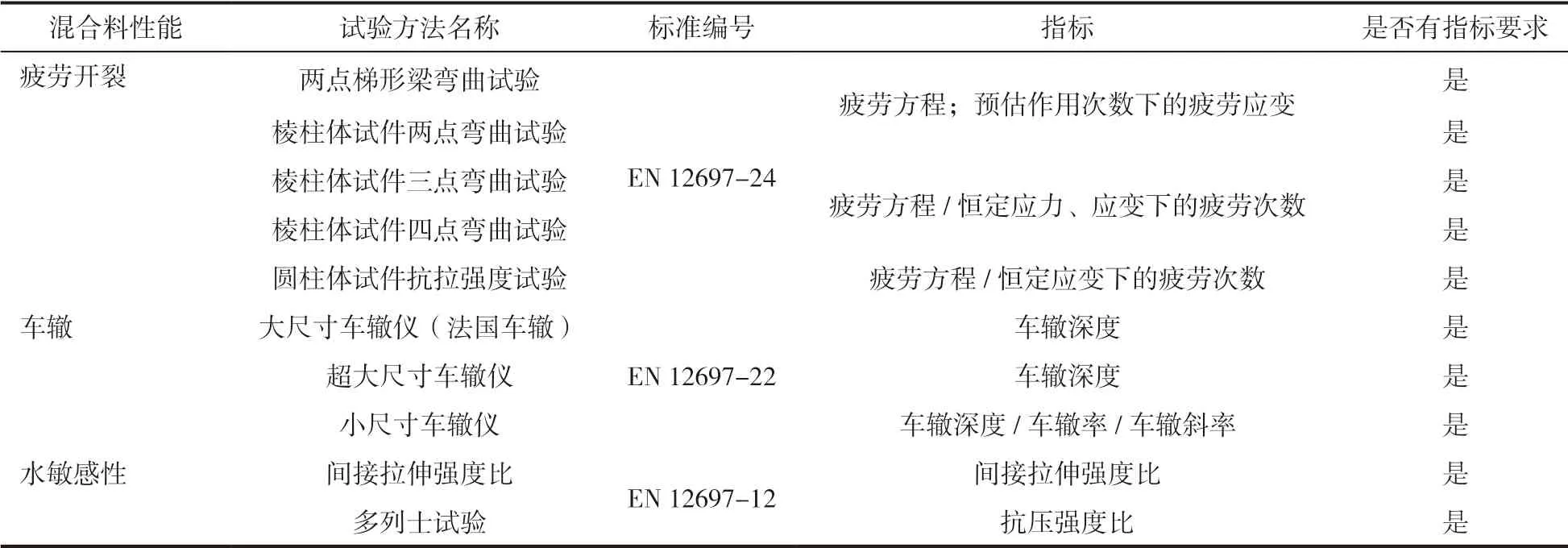

欧洲的沥青混合料性能试验方法主要在欧洲标准EN 12697 系列中予以规定,如表1所示。从表1 中可以看出,欧洲标准中对于每种破坏模式均有不同的试验方法,且均有相应的指标值要求。我国在引进法国高模量沥青混合料过程中,也引进了其中的一些试验方法,如两点梯形梁弯曲试验、大尺寸车辙仪试验和多列士试验等。

表1 欧洲沥青混合料性能试验方法

2.2 美国

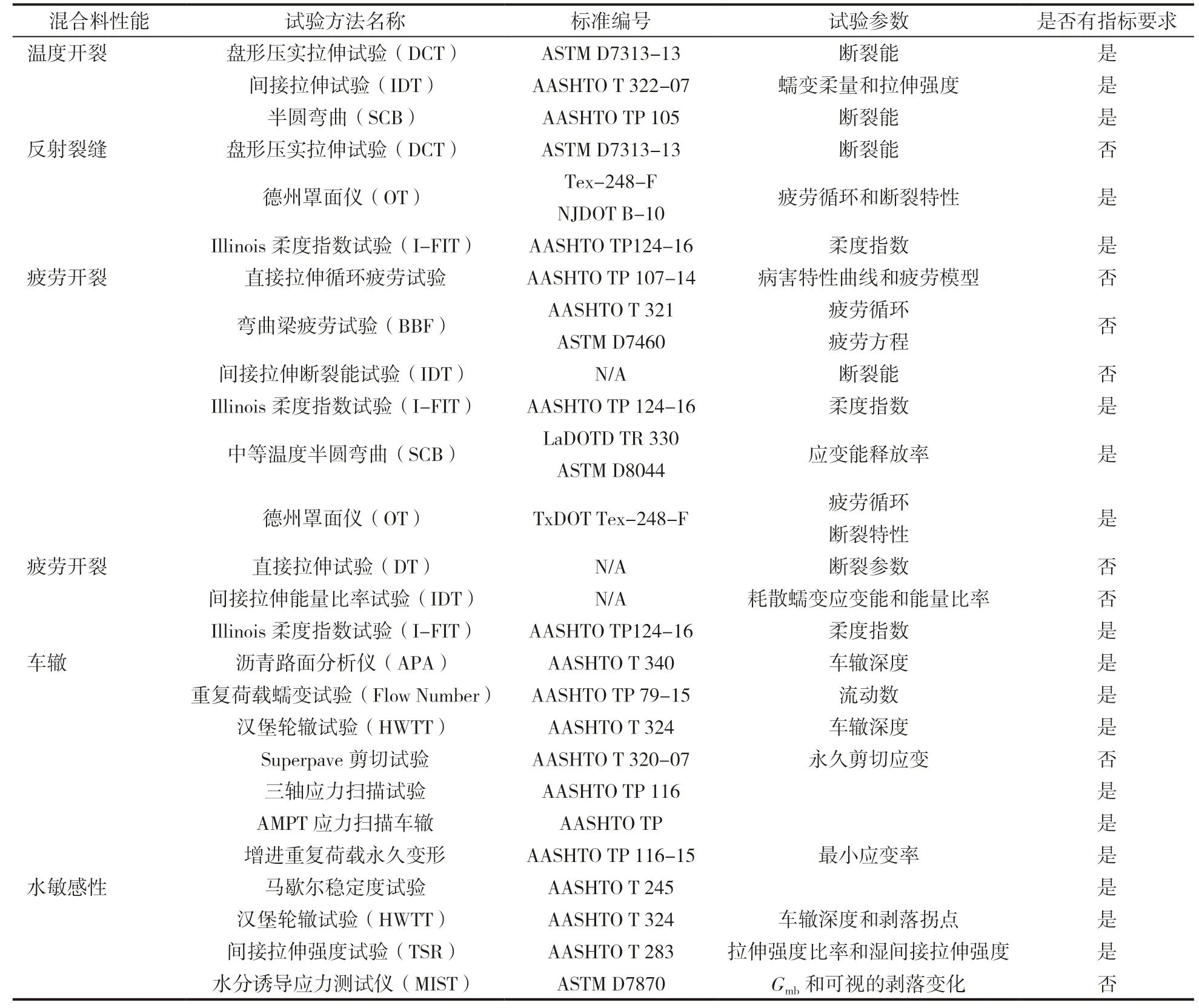

美国针对不同病害的沥青混合料性能试验方法如表2所示,部分方法适用于常规的混合料设计和质量保证,其他的试验方法更聚焦于沥青混合料基本的性能标准和性能预测。从表2 中可以看出,目前美国相关的沥青混合料性能试验方法主要在AASHTO 标准和ASTM 标准中予以规定,部分州也制定了相应的试验方法标准,也有试验方法正在研究开发中,尚未形成标准化文件。与欧洲规范一样,每种病害模式均对应几种试验方法;相比欧洲规范,美国对沥青路面的开裂行为进行了更为详细的分类,包括温度裂缝、反射裂缝、bottom-up 疲劳开裂和top-down 疲劳开裂。

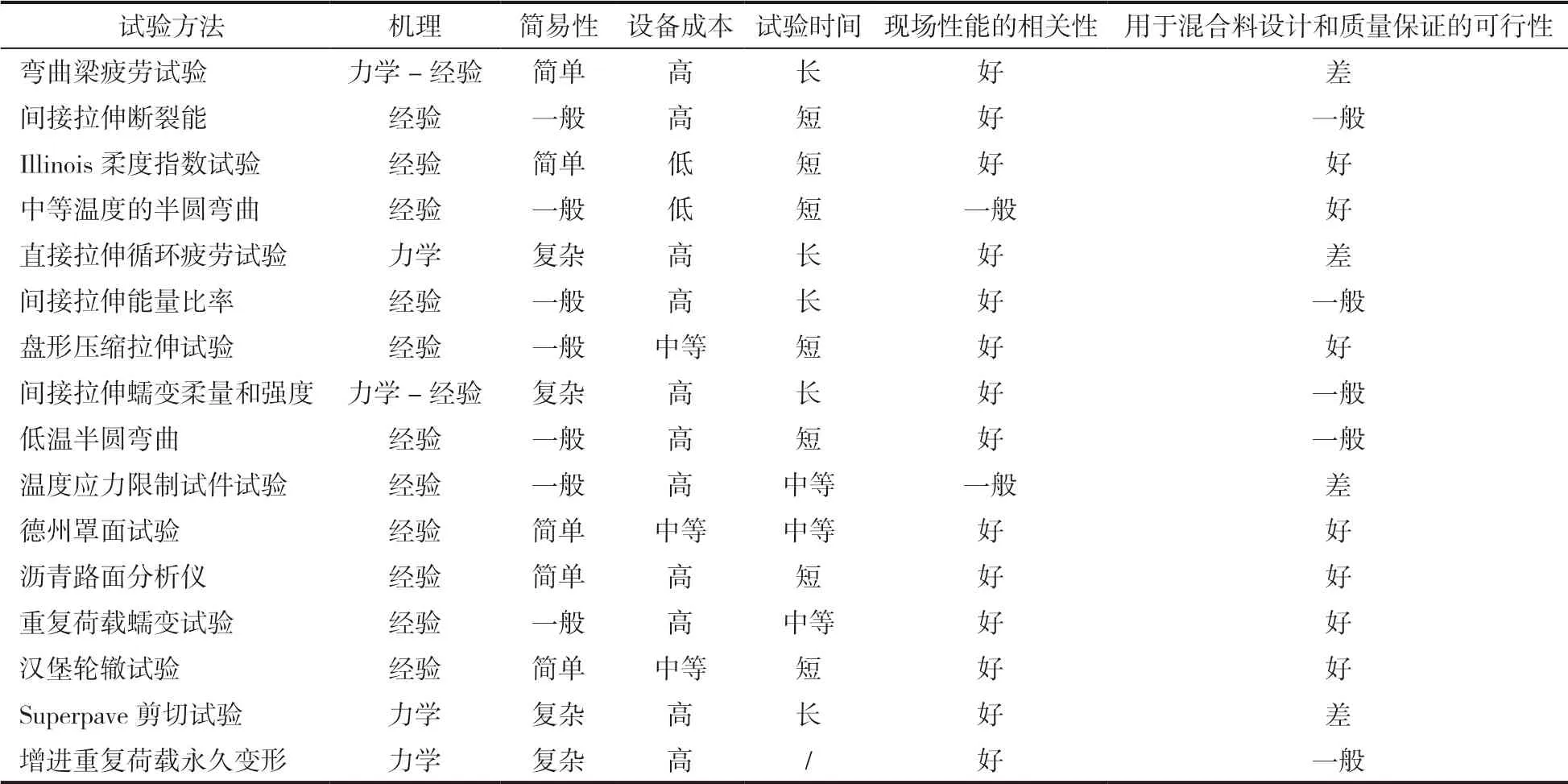

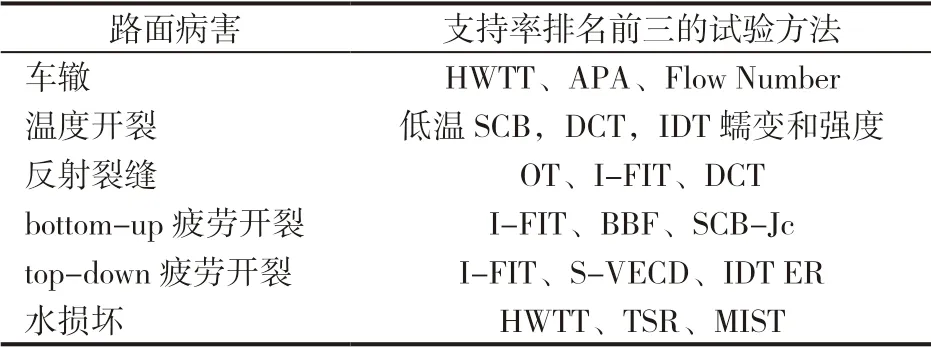

这些性能试验方法若要纳入混合料设计中,必须提出相应的技术指标要求,以保证室内试验与现场路面性能具有良好的相关性,同时还需考虑试验时间、数据分析的复杂性、试验变异性、设备可用性和成本,以及混合料设计参数的敏感性。NCHRP 20-07 Task 406 从多维度分析了混合料抗裂性能和抗车辙性能试验的优缺点,如表3所示,并调研了美国各州交通部门和利益相关方关于每种病害所期望的试验方法,针对每种类型的病害支持率排名前三的试验方法如表4所示。

表2 美国沥青混合料性能试验方法

表3 混合料开裂和车辙试验优缺点总结[1]

表4 各州交通部门和沥青路面合同方选择的混合料性能试验方法[1]

2014年TTI(Texas A&M Transportation Institute)承担的NCHRP9-57 项目“Experimental Design for Field Validation of Laboratory Tests to Assess Cracking Resistance of Asphalt Mixtures”开展了一系列试验,将室内试验与现场验证相结合,评价沥青混合料的抗裂性能,并通过业主、工业界和学术界等途径调研了不同试验方法的特点,调研内容包括:(1)试验方法可用性;(2)简易性;(3)变异性;(4)对混合料参数的敏感性;(5)数据分析的复杂性;(6)试验设备的可用性/成本;(7)实验室与现场的相关性。调研得到不同模式排名前列的抗裂性能试验方法如表5所示。

表5 NCHRP 9-57 抗裂性能试验方法调研结果[2]

2.3 中国

相比我国现行JTG E20—2011《公路工程沥青及沥青混合料试验规程》,正在修订的《公路工程沥青及沥青混合料试验规程》增加了19 项沥青混合料性能试验方法,其中包括前述的汉堡车辙、沥青路面分析仪、半圆弯曲法等,目前该规程正在征求意见中。

3 沥青混合料性能的常见评价指标

3.1 概述

a)欧洲

欧洲的混合料评价指标以法国为例,法国沥青混合料设计时采用多列士试验(EN12697-12)、大尺寸车辙仪(法国车辙)(EN12697-22)、两点梯形梁弯曲模量(EN12697-26)以及两点梯形梁弯曲试验(EN 12697-24)评价沥青混合料的抗水损坏性能、抗车辙性能、模量以及抗疲劳性能,并根据永久变形、抗疲劳、劲度模量、旋转压实后空隙率和胶结料含量对沥青混合料进行分级,如通过两点梯形梁试件加载100×104次的最小微应变,将EME 沥青混合料分为2 级。

b)美国

美国24 个州交通部门的混合料设计规范中规定了抗车辙性能要求,其中多数采用汉堡车辙试验(HWTT,AASHTO T324)或沥青路面分析仪(APA,AASHTO T340)来评价沥青混合料的抗车辙性能。

美国8 个州交通部门在现行混合料设计规范中提出抗裂性能要求。其中,部分州仅期望评价对应某一具体开裂模式的抗裂性能,其他州则期望评价沥青混合料对应所有开裂模式的抗裂性能。目前,美国各州沥青混合料设计规范中:(1)针对温度开裂,有3 个州(Iowa,Minnesota和Missouri)提出了要求,且试验方法均采用盘形压缩拉伸试验(DCT);(2)针对反射裂缝,有4 个州提出了要求,其中New Jersey 和Texas使用Texas 罩面试验仪(OT),Illinois 使用弹性指数(I-FIT)以及Louisiana 使用中等温度条件下的SCB(SCB-Jc);(3)针对bottom-up 疲劳开裂,有6 个州提出了要求,其中Iowa,New Jersey 和Pennsylvania 使用柔性弯曲梁疲劳试验(BBF),Illinois 使用I-FIT,Louisiana 使用半圆弯曲SCB-Jc 以及Texas 使用OT,需要说明的是,Louisiana 使用沥青混合料中等温度时的SCB-Jc试验评价混合料所有类型的抗裂性能;(4)针对top-down 疲劳开裂,仅有Illinois 和Louisiana这2 个州提出了要求,并且这两个州使用I-FIT和SCB-Jc 评价所有类型的抗裂性能,而非仅仅评价抵抗top-down 疲劳开裂性能。

美国几乎所有州都提出了沥青混合料的抗水损坏性能要求,其中85%采用的试验方法为TSR(AASHTO T283)或汉堡车辙试验(HWTT,AASHTO T324)。

c)中国

目前中国的规范中主要采用动稳定度、破坏应变、浸水马歇尔残留度和劈裂强度比指标评价沥青混合料,在一些特殊的混合料中也增加了其他指标,如引入法国沥青混合料时,增加了疲劳和模量的指标要求。

3.2 抗裂性能试验

a)盘形压缩拉伸试验(DCT)

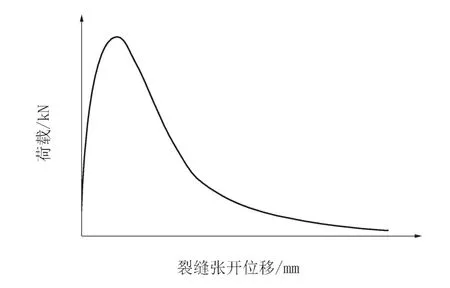

Buttlar 等开发了DCT 试验以表征沥青混合料的低温抗裂性能[3],目前该方法已纳入ASTM标准(ASTM D7313),评价指标为断裂能Gf(当峰后荷载降至0.1 kN 时,盘形试件被分开,荷载-CMOD 曲线的下方面积)见图1。一般认为,Gf越大,沥青混合料的抗裂性能越好。关于试验结果的稳定性,研究表明新拌沥青混合料的Gf的变异系数一般为10%,沥青混合料中掺RAP/RAS 时,变异系数一般高于15%。并且高温时,Gf对沥青用量、集料种类及温度敏感;而在低温和中等温度时,Gf对温度和空隙率均不敏感[4]。

图1 Gf 指标示意曲线

“Investigation of Low Temperature Cracking in Asphalt Pavements - Phase II”项目成果表明,Gf与路面实际开裂状况具有良好的相关性,并建议Gf值不应低于400 J/m2。需要说明的是350 ~400 J/m2是一个临界值,在一些可以接受中等程度开裂的工程中,混合料的Gf在350 ~400 J/m2时允许使用,而对于一些重点工程,则建议Gf值不应低于600J/m2[5]。

Buttlar 等也提出了混合料设计时温度开裂的评价标准。表面层沥青混合料低温开裂指标要求见表6。当Gf用于混合料设计时,需考虑实验室拌和、压实过程中的短期老化,建议Gf在基于旧路芯样试验得到的标准基础上增加15%[5]。此外,Gf和沥青混合料的其他黏弹性能有关(如蠕变柔量),也可作为力学模型的输入预测沥青混合料的温度开裂。Dave 等研究表明混合料的老化对断裂能有一定影响[6]。Hill 等[7]和Arnold[8]的研究表明混合料中掺入RAP 会降低DCT 试验断裂能,DCT 试验对再生材料的掺加敏感。

b)半圆弯曲试验(SCB)

Marasteanu 等开发了SCB 试验以评价沥青混合料的低温开裂[5,9],目前已纳入AASHTO 标准(AASHTOTP105-13)。 与DCT 试验相似,SCB试验也以沥青混合料的断裂能表征其抗裂性能,SCB 断裂能的变异系数一般为20%[5],试件可以为实验室压实成型或者现场取芯。欧洲标准EN 12697-44 中也规定了SCB 试验方法,其评价指标为断裂韧性。

Li 和Marasteanu 等[9]基于MnRoad 采用SCB试验研究了不同沥青(PG 58-40,PG 58-34 和PG58-28)的断裂能,研究结果表明,断裂能对沥青等级敏感。温度为-30℃时,PG 58-40 的沥青混合料断裂能最高,PG 58-28 的沥青混合料断裂能最低;同时研究了不同集料种类(花岗岩和石灰岩)、空隙率(4%~7%)和沥青用量(最佳沥青用量,最佳沥青用量+0.5%)对断裂能的影响,研究结果表明,SCB 试验断裂能对集料类型和空隙率敏感,对沥青用量不敏感;当其他因素不变时,花岗岩混合料断裂能高于石灰岩混合料;空隙率增加,断裂能降低;增加沥青用量并不会增加断裂能。

Li 和West 的研究表明,RAP 掺量为20%时,SCB 断裂能与原沥青混合料基本一致,而掺量为40%时,则会显著降低SCB 断裂能。NCHRP Project 9-46[10]研究表明,对于高掺量RAP 沥青混合料,RAP 掺量对SCB 断裂能影响不大。

与DCT 试验相似,Illinois,Minnesota 和Wisconsin等地的实体工程研究结果表明,SCB 试验断裂能和观测路段横向裂缝的总长度相关性良好。一般建议沥青混合料断裂能不低于350 J/m2,若考虑沥青混合料的老化,建议混合料断裂能不低于400 J/m2[5]。Mohammad 等人的研究表明,SCB 试验可以预测沥青路面抗裂性能,断裂能Jc值越大,材料的抗断裂性能越好,当Jc大于500 ~650 J/m2时,混合料预期可表现出良好的抗裂性能。

表6 表面层沥青混合料低温开裂指标要求 J/m2

c)Illinois 柔性指数试验(I-FIT)

与Marasteanu 开发的SCB 试验不同,Illinois 大学开发了另一种SCB 试验以评价沥青混合料的抗裂性能[11]。两者不同之处在于,前者的加载模式为控制CMOD 速度为0.03 mm/min进行加载,后者的采用控制垂直变形速度为50 mm/min 进行加载,目前已纳入AASHTO 标准中(AASHTOTP124)。

此外,由于断裂能Gf不能区分强而脆的混合料和软弱有延性的混合料,故Illinois 大学引进了柔性指数(FI)参数,FI越高,混合料的抗裂性能越好。因此,可通过提高断裂能降低斜率达到增加FI的目的,FI的变异系数一般在4.2%~21.3%范围内,平均值为10%。2016年,Lippert 的研究表明,横向开裂和FI具有良好的相关性[12]。

式中:FI为柔性指数;A为修正系数,对未老化沥青混合料,A=1;Gf为断裂能;m为峰处斜率。

d)德州罩面仪(OT)

OT 最初用来评价土工合成材料,2005年Zhou 等人改进了OT[13],并将其用于评价HMA 罩面的抗裂性能,随后研究人员逐渐开始使用OT,并认为其是实验室区分和评价混合料的抗裂性能的可靠方式。Loria 对比了不同的HMA 抗反射裂缝性能的实验室评价方法,并认为OT 是唯一经过现场验证的实验室方法,且实验室性能与现场性能具有良好的相关性[14]。

OT 的主要作用是模拟反射裂缝的产生和发展,目前德州规范Tex-248-F 对其进行了相关约定,其被TTI 和TxDOT 等使用,其他州如New Jersey、Alabama 等也有使用。Walubita 等研究表明大多数密级配和粗级配OT 试验结果变异系数约为30%,认为其与其他重复荷载开裂试验相比,变异系数较低[5]。

Walubita 等人[15]评价了OT 的关键试验步骤,以优化试验结果的重复性并将变异性降至最低。研究结果表明,试样干燥方法、胶黏剂用量、平行试件数量、空隙率、试验时试样的老化和温度变化都会影响OT 测试重复性和变异性,如果方法中对这些方面进行改进或者进一步明确相关要求,可以使变异性降至最低。

OT 可以有效鉴别沥青用量、沥青类型、集料级配和空隙率等对沥青混合料性能的影响,并且实体工程观测结果显示OT 试验结果和路面实际开裂状况相关性良好。Bennert 等在Massachusetts 的项目中成功采用OT鉴别反射裂缝过早产生的原因[16]。

e)沥青混合料间接拉伸开裂试验(IDEALCT)

Zhou 等开发了IDEAL-CT 试验评价了沥青混合料的抗裂性能,与IDT 试验不同的是,IDEALCT 试验的荷载-位移曲线不仅可以分析最大应力,还通过记录试件完全破坏前的荷载和变形,根据断裂力学原理推到得到CTIndex。CTIndex是试件厚度、Gf、峰值75%处的位移、峰值75%处的FD 斜率和试件直径的函数,CTIndex越高,混合料抗裂性能越好,并且该指标对沥青用量敏感,目前主要用于室内混合料评价,并未用于现场验证[17]。

3.3 车辙试验

a)沥青路面分析仪(APA)

APA 试验已为AASHTO 标准采纳(AASHTO T340)。Kandhal 和Cooley[18]在NCHRP 9-17 项目中研究了APA 和现场车辙的相关性,结果表明,APA 试验得到的车辙深度与FHWA 加速加载(FHWA-ALF)、WesTrack、MnROAD 和I-80(Nevada)项目的现场车辙深度具有良好的相关性。然而,在NCAT 环道的10 个试验段中,APA得到的车辙深度与现场车辙深度的相关性较差,该试验段在加载两年后没有出现明显的车辙。基于有限的数据,APA 也与其他性能试验进行了比较,评价其用于现场车辙预测的可能性,若需根据某一工程的APA 车辙深度预测现场车辙深度,需根据相近位置和交通情况建立的模型进行预估。Florida 州提出的APA 标准为64 ℃条件下,加载8 000 次时车辙深度最大为4.5 mm。

b)汉堡车辙试验(HWTT)

汉堡车辙试验是由德国的Helmut-Wind Incorporated of Hamburg 开发,在德国此试验作为规范的一个要求,用于一些交通量大的行车道路,以评估抗车辙和抗剥落性能。典型的汉堡车辙曲线为平均车辙深度-加载次数的曲线,分为压密、蠕变和剥落三个阶段[19],见图3。除车辙深度指标外,尚可采用剥落反弯点(SIP)指标,其为车辙深度突然增加时的加载次数,曲线上反映为蠕变阶段和剥落阶段拟合线的交点。SIP 值越高,车辙深度越低的混合料性能越好。研究表明,汉堡车辙与路面性能具有良好的相关性,但是其不能区分某些混合料性能的优劣,目前汉堡车辙广泛应用于California,Colorado,,Illinois 以及Iowa等机构,我国相关工程中也有采纳,江苏省也验证了德州标准对省内常用沥青混合料的适应性。Aschenbrene 等[20]研究表明HWTT 与路面性能具有良好的相关性,但是有研究表明对一些性能好和差的混合料缺乏区分度。

图2 汉堡车辙试验曲线

Edward T.Harrigan 在NCHRP Project 10-87 中开展了美国不同地区实验室汉堡车辙比对试验[21],探讨了试件形状(板式、圆柱式)、不同地区设备、试件制备方式(实验室碾压、现场取芯)、混合料类型四个因素对于汉堡车辙试验结果的影响程度,研究表明:(1)现场取芯与现场取车辙板的汉堡车辙试验结果离散性较小,并且试件形状对于汉堡车辙试验结果的影响较小;(2)不同地区实验室汉堡车辙深度离散性较大,剔除车辙深度离散较大样本,车辙深度相差约5 ~8 mm,板式与圆柱式试件车辙深度发展趋势基本一致;(3)对于抗车辙性能优异的沥青混合料(汉堡车辙试验车辙深度在12.5 mm 以内)的沥青混合料,离散性较小,对于抗车辙性能较差的沥青混合料,离散性较大;(4)建议对于车辙深度较小的沥青混合料进行重复试验以保证试验结果的准确性。

c)重复荷载蠕变试验(Flow Number)

重复荷载蠕变试验也叫Flow Number(FN)试验,其评价指标为应变速率达到最低点时的加载次数FN。FN 增加,材料的抗车辙性能增加。WesTrack,MnROAD 以及FHWA-ALF 等实体工程的观测结果表明,FN 和混合料的抗车辙性能具有良好的相关性[22,23],同时NCHRP 9-33也提出了HMA 和WMA 的FN 标准[24]。欧标EN 12697-25 也规定了重复荷载蠕变试验方法,其包括两种加载模式,区别在于是否考虑围压的作用,围压为静态还是动态。

d)大尺寸车辙仪(法国车辙)(FRT)

大尺寸车辙仪也叫法国车辙试验仪FRT,由法国路桥中心实验室LCPC 开发和研制,已在法国成功使用20 a 以上,并成功减少了沥青土路面上车辙的数量,具体标准可参考EN 12697-22。FRT 已成功在美国得到应用,应用最多的是科罗拉多州和联邦高速公路局的Turner-Fairbank 公路研究中心(TFHRC),西部环道研究项目综合考虑法国的评价标准和科罗拉多州的研究结果后认为FRT 试验比较保守,评价标准应为试件经30 000 次加载之后变形量为试件初始厚度的10%比较合适,数据表明FRT 车辙深度10 mm(100 mm 厚试件变形量达到10%)大约对应实际路面车辙深度12.5 mm。

3.4 抗水损坏试验

沥青混合料的水损坏试验,除各国沥青混合料设计规范的水损坏试验方法(如冻融劈裂、多列士等方法)外,还包括汉堡车辙试验方法,一般评价指标为SIP。Aschenbrener 研究表明在Colorado conditions 的条件下,当SIP大于14 000 次时,混合料具有良好的抗水损坏性能(10 ~15 a)。

尽管汉堡车辙试验被许多公路机构广泛采用,在试验方法和数据分析层面依旧存在几个问题。NCHRP 9-49 的成果显示,目前SIP和车辙深度并不总是能够准确地评价某些混合料。为更好地分析汉堡车辙试验结果,Yin 等开发了新的方法,能够分别评价抗水损坏性能和抗车辙性能,并且精度有了显著的提升。方法为:(1)根据车辙深度和加载次数曲线,首先采用复函数方程对汉堡车辙试验数据进行拟合,方程包含负曲率部分和正曲率部分,曲率发生变化的临界点代表剥落次数(SN),此时的加载次数LCSN为水损坏性能的评价参数;(2)采用Tseng-Lytton 模型拟合剥落前的粘塑性应变,以SN时的斜率ε作为表征抗车辙性能的参数;(3)当SN出现后,定义剥落(剥落应变)引起的永久变形为总的永久性变形和预计的粘塑性应变之和,使用指数模型拟合剥落后阶段,SN后车辙深度达到12.5 mm 所需要增加的荷载次数LCST为剥落后水稳定性的评价参数。LCSN和LCST越高,ε越低,混合料的抗水损坏性能和抗车辙性能越好[25]。

4 结论与建议

a)沥青混合料平衡设计方法最终寻求的是混合料性能的平衡,即根据不同应用环境对混合料性能的要求,提出特定使用条件下沥青混合料性能的需求矩阵。

b)目前欧美国家有很多沥青混合料试验方法,但是总体而言,与方法相关的指标技术要求较少。

c)与沥青路面病害相关的性能试验方法是未来平衡设计发展的重点方向,目前沥青混合料的性能试验主要应用于配合比设计和室内评价阶段,用于现场质量保证的试验方法较少。

d)建议推进沥青混合料性能规范,通过研究与路面性能相关联的试验方法、指标及技术要求,建立完善的沥青路面质量评价手段。

e)建议开展相关沥青混合料性能试验方法、指标及技术要求的中国标准化研究,将应用场景从混合料设计阶段推向现场质量保证阶段,实现材料设计与施工一体化。