一种管壳式换热器综合性能的优化方法

2021-01-08王明军

王明军

(湖南吉利汽车职业技术学院,湖南 湘潭 411100)

1 引言

换热器是一种对能量进行交换的设备,广泛应用于化工、能源、石油、动力及冶金等工业部门,它既可以让工程设备正常地运行,又在动力消耗、投资等方面占有非常大的比重[1]。因此,提升换热器的综合性能,是提升能源利用率和节能降耗的一种重要途径。

本文以某冶炼厂的制酸系统中的管壳式换热器为研究对象,使换热介质的各种物性参数都在基准工况,同时保持换热器其他结构参数不变,通过采用数值模拟和计算的方法,只对换热器壳侧和管侧烟气的流速予以改变,模拟计算出对应组合工况下的换热系数及壳侧的压降,然后通过比较换热器综合性能评价指标k/Δp,即传热系数k与压差 Δp比值的大小,得到最佳管侧和壳侧烟气流速组合,使换热器达到较高的综合性能。

2 优化方案

2.1 基准工况和结构参数

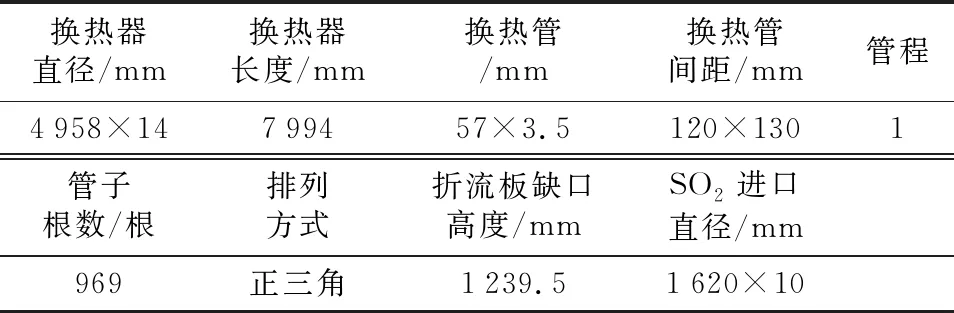

制酸系统中的管壳式换热器制造材料为20#渗钼钢,换热介质由SO3烟气和SO2烟气组成,二者分别在管内和管外流动。介质的基准工况:壳程烟气的进口温度为320 ℃、烟气的流速为7.83 m/s,管程烟气的进口温度为544.5 ℃、烟气的流速为9.32 m/s。管壳式换热器的结构参数如表1所示。

表1 管壳式换热器主要结构参数

2.2 分析方法

2.2.1 壳侧烟气不同流速对换热器换热性能的影响

一般换热器换热管内的烟气的流动状态基本稳定,而壳侧的烟气的流动状态相对变化较大,对换热器的换热性能影响比较大,因此本文将重点研究壳侧烟气流速如何对换热器换热性能进行影响。

根据传热学的基本知识,当换热设备的结构参数以及换热介质的物性参数保持不变时,影响换热设备的换热性能的最大因素是换热介质的流动速度[2]。通过现场反复测试以及在制酸工段的数据收集,得到实际壳侧烟气流速的范围为6.5~9.5 m/s,本文为了探究壳侧烟气流速如何对换热器的换热性能产生影响,对壳侧烟气流速的范围予以一定程度的增大,取其范围为2~12 m/s。因此,在基准工况条件下,只对壳侧的烟气入口流速进行改变,通过模拟计算,得出壳程烟气侧流体的换热状况。壳侧烟气的流速分别为2、4、6、8、10和12 m/s。

2.2.2 管侧和壳侧烟气不同流速组合对换热器综合性能的影响

上述计算分析了换热器壳侧的烟气流速变化对换热性能的影响,现在对换热器管侧和壳侧的烟气流速均予以变化,获得换热器在基本结构参数下较高综合性能的烟气流速的组合。

通过现场反复测试以及在制酸工段的数据收集,管侧烟气流速的范围为7.5~10.5 m/s,壳侧烟气流速的范围为6.5~9.5 m/s。因此,管程烟气的流速为7.5、8.0、8.5、9.0、9.5、10.0及10.5 m/s;壳程烟气的流速为6.5、7.0、7.5、8.0、8.5、9.0及9.5 m/s。

将通过这样的形式进行研究分析:首先,在管程烟气的流速固定时,依次变换壳程烟气的流速,每个壳程流速划为一个工况,记录并计算每种工况下的管、壳程流体的进出口温度,管程和壳程的烟气流量,壳程烟气进、出口压降,即每组数据由一种管程流速对应几个不同的壳程流速组成。由此,当1组数据计算完后,接着不断改变管程的烟气流速,计算下一组,依次完成所有设定的工况。最终通过比较综合性能评价指标 ,得出能够使换热器达到较高综合性能的最佳管侧和壳侧烟气流速组合。

2.3 所用计算公式

传热方程式:Q=kFΔtm

式中:Q为传热量,W;k为整个传热面上的平均传热系数,W/(m2·K);F为传热面积,m2;Δtm为两种流体之间的平均温差,℃。

3 计算结果及分析

3.1 壳侧烟气不同流速对换热器换热性能的影响

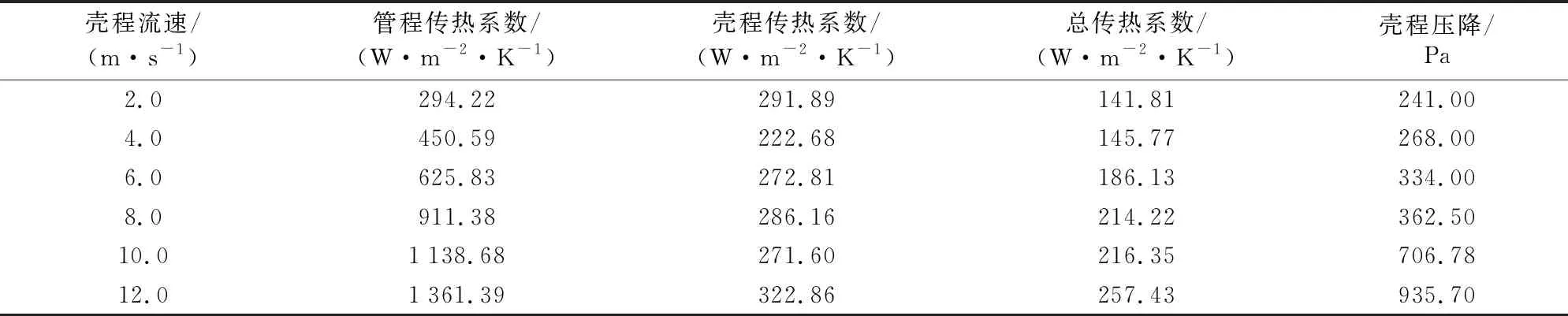

通过模拟计算,得出管侧的烟气流速在9.32 m/s、壳侧的烟气流速依次是2、4、6、8、10、12 m/s时,换热器的管侧、壳侧和总的换热系数,还有壳程的压力降,详见表2。

表2 管程的烟气流速固定为9.32 m/s时换热器的数据

由表2可得,当壳侧的烟气流速逐渐加大时,换热器的平均换热系数在逐渐提高,这是因为壳侧的烟气流速的不断加大,使得换热管的外侧区域的对流扰动不断加强,因此换热器的换热性能逐渐提升。当壳侧烟气的流速是2 m/s,得到的平均换热系数是141.81 W/(m2·K);当壳侧烟气的流速加大至12 m/s时,得到的平均换热系数是257.43 W/(m2·K)。显而易见,壳侧烟气流速的变化对换热器的平均换热系数有着较大影响,烟气流速的加大使得换热器的换热性能不断提升。

同时,由表2也可以看出,随着壳侧的烟气流速的增大,烟气产生的流动的阻力也在不断加大。而随着流动阻力的增大,风机的功耗也在不断加大。因此,壳侧烟气的流速变化可以对换热性能有影响,同时也对流体的阻力及动力的功耗有着明显的影响。当烟气流速加大时,为保证工厂的正常生产,就要对设备的等级进行提升,也要对风机的功率予以提高,这就增大了系统的运营成本[3]。因此,烟气流速的大小对换热器换热性能至关重要,既要使换热器有较高的换热性能,也要使流动的阻力较小。

3.2 管侧和壳侧烟气不同流速组合对综合性能的影响

通过模拟仿真计算,得出在基准工况下换热器总的对流换热系数k为215.22 W/(m2·K),k/Δp值为0.574 m/(K·s)。

同时得到设定范围内,当不同管程和壳程的烟气流速组合时,管壳式换热器的对应性能数据。在此,仅详细列出管程的烟气流速为7.5 m/s时(如表3),壳程烟气流速分别为6.5、7.0、7.5、8.0、8.5、9.0、9.5 m/s时的换热器换热性能数据,其他管程与壳程烟气流速组合下的换热性能数据不通过表格一一列出,只给出每组中的换热器综合性能评价指标k/Δp值最大值及其组合。

由表3能够看到,换热器管程烟气的流速保持在7.5 m/s不变,当壳程烟气的流速是6.5 m/s时,换热器的综合性能评价指标k/Δp值最大,是0.435 m/(K·s),也就是换热器的综合性能较高。

表3 管程的烟气流速为7.5 m/s时的数据

表4 其余每组烟气组合中综合性能评价指标值k/Δp最大时换热数据

本文通过传热系数k与压差Δp比值的大小,管、壳侧烟气参数的改变对换热器性能的变化进行评价,这样的方式就可以将换热量与阻力的损失放在同一个指标中,可以将管壳式换热器的传热性能及阻力性能结合起来综合予以考虑,以求能够达到二者之间的平衡,也就是以尽量小的压降损失可以得到足够高的换热性能[4]。

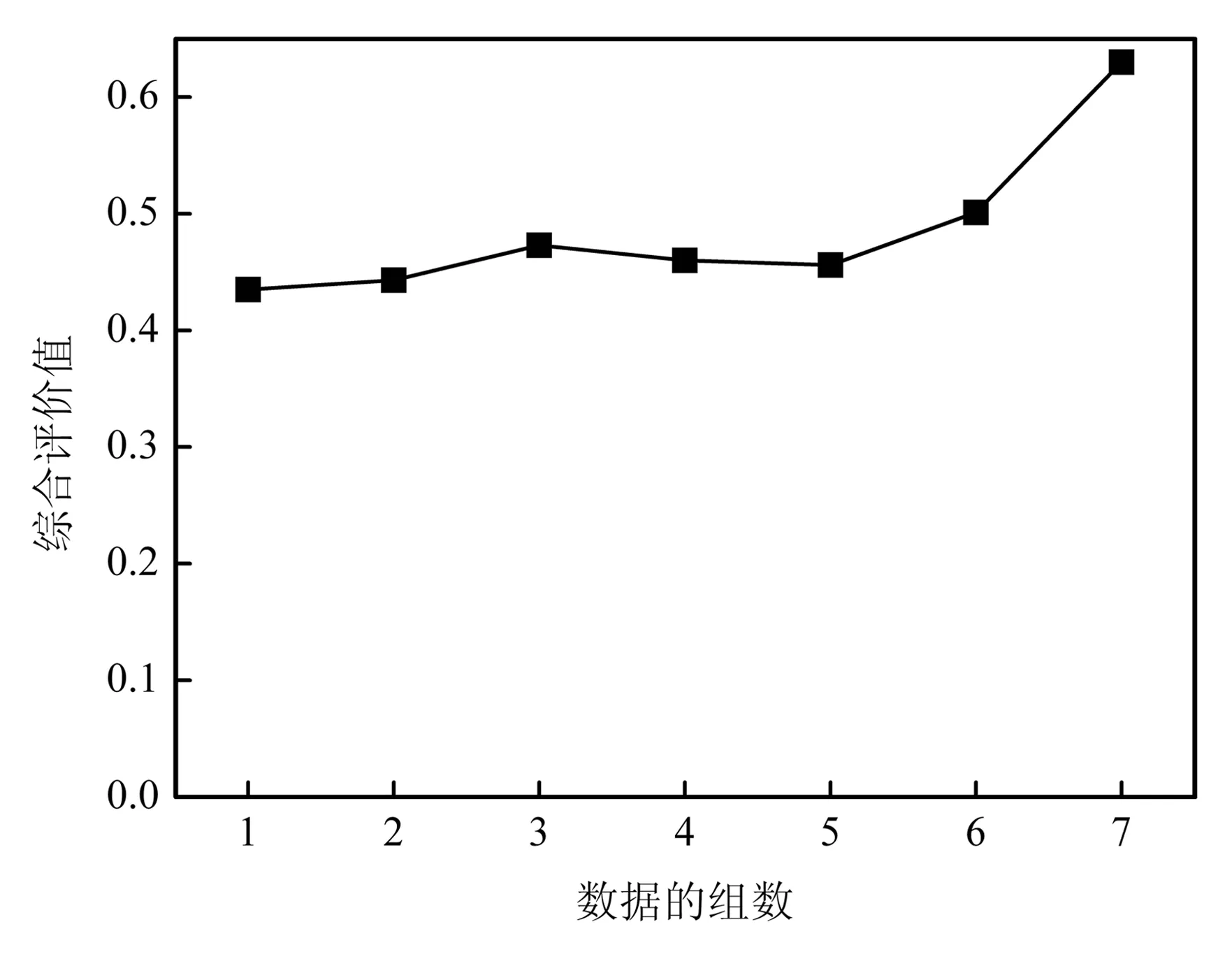

将以上7组模拟结果中的每组最大值,横坐标用1~7来表示,纵坐标表示的是对应的k/Δp值,得到如下的折线图(图1)。

图1 各个烟气流速组合的k/Δp最大值比较

由计算得出,在基准工况下,管壳式换热器总的换热系数是215.22 W/(m2·K),k/Δp值是0.574 m/(K·s),而通过不同的烟气流速组合,最终得到的k/Δp值最大为0.630 m/(K·s)。在计算时,对数据的处理会存在舍入误差,可能会对k/Δp值有一定的影响,但是在消除计算误差的影响后,经过比较,在换热器基本结构保持不变的条件下,若要换热器能够达到足够好的综合性能,最佳的烟气流速组合为:管程烟气的流速10.5 m/s,壳程烟气的流速7.5 m/s。

4 结论

通过上述数值模拟计算和分析可看出,换热器壳侧的烟气流速的变化对换热器的平均换热系数有着较大影响,烟气流速的加大使得换热器的换热性能不断提升。烟气流速的大小对换热器换热性能至关重要,既要使换热器有较高的换热性能,也要使流动的阻力较小。

同时,通过上述数值模拟计算和分析也可以看出,在换热器基本结构保持不变的条件下,若要换热器能够达到足够好的综合性能,可通过调节管侧和壳侧的烟气流速得以实现,即最佳的烟气流速组合为:管程烟气的流速10.5 m/s,壳程烟气的流速7.5 m/s。