基于Aspen Plus的低温余热溴化锂吸收式制冷系统性能的影响因素分析

2021-01-08徐孟进曾科满梁家伟徐爱祥

徐孟进, 曾科满, 梁家伟, 徐爱祥

(湖南工业大学 土木工程学院,湖南 株洲 412007)

0 引言

工业生产的过程往往伴随着大量难以利用的余热,已有数据表明,约50%的工业能耗无法被回收利用[1]。目前,600 ℃以上的高温余热已经得到了普遍应用,但是300 ℃以下的低温余热因其复杂的形式使得利用途径较为有限[2]。Benilla等讨论了多种技术利用不同温度工业余热的可能,提出现有技术对低温余热的利用不足[3]。

溴化锂吸收式制冷能够有效回收低温余热[4]。Yang等[5]提出了一种由LiBr/H2O循环和NH3/H2O循环两个子系统组成的新型的级联吸收式热转换器来回收利用低温工业余热,计算结果表明COP最大值可以达到0.227。Chen等[6-7]提出了一种利用低品位热能的吸收压缩级联制冷系统,结果表明,其压缩子系统的制冷能力及COP都有提升。吸收式制冷机系统设计参数及影响因素较多,在系统设计、开发和运行之前,利用数值模拟方法对系统进行研究,能够有效地分析系统性能,确定设计参数[8]。目前,利用Aspen Plus软件对系统工艺流程进行模拟与分析受到越来越多的学者关注[9]。黄超[10]对溴化锂吸收制冷系统进行了较详细的建模与分析,模拟结果表明Aspen Plus软件能够有效并准确地模拟与分析该系统。王晨升等[11]基于Aspen Plus软件研究了单效LiBr/H2O吸收式制冷系统的相关性能系数,结果表明制冷温度上升时系统COP增加,而系统火用效率降低。刘腾[12]基于Aspen Plus软件搭建了氨水吸收式制冷系统,研究提高了系统中已有设备的COP。

因此,本文基于Aspen Plus模拟软件建立低温工业余热驱动LiBr/H2O吸收式制冷系统模型,着重分析发生器温度和溴化锂稀溶液质量分数对该系统的COP和制冷量的影响及规律,以期为低温工业余热驱动溴化锂吸收式制冷系统的设计与效率提升提供理论参考。

1 系统介绍

图1为溴化锂吸收式制冷系统工作原理图[13]。系统主要包含以下几个组成部分:发生器、冷凝器、蒸发器、吸收器、泵、两个节流阀和热交换器。如图1所示,低温烟气将为发生器提供所需的热量以提升发生器温度。当溴化锂溶液流经发生器时,会发生等压分离的现象,气态制冷剂(水蒸汽)将会从溴化锂稀溶液中分离出来。分离出来的水蒸汽将会进入冷凝器,经过一个等压换热过程并最终冷凝至饱和状态。图中的流程6-7(节流阀1)为绝热节流过程,经过冷凝器冷凝的制冷剂已经从气态制冷剂(水蒸汽)变为液态制冷剂(液态水),经过绝热节流作用后,液态制冷剂进入蒸发器。闪蒸作用使得蒸发器内的液态制冷剂(液态水)蒸发并产生制冷量。闪蒸后的制冷剂从蒸发器进入吸收器,与从发生器中回流的溴化锂浓溶液进行混合,并最终被吸收,变为溴化锂稀溶液。吸收器中混合发生时,冷却水将通过换热来吸收二者混合时所释放的热量。泵会对混合后形成的溴化锂稀溶液进行加压,加压后的稀溶液进入节流阀2,再次进行循环。在发生器中的溴化锂浓溶液进入吸收器的过程中,会通过换热器与从吸收器中产生的溴化锂稀溶液进行等压换热,从而对溴化锂稀溶液进行预热,以达到提升系统性能的目的。

图1 溴化锂吸收式制冷系统图

2 模型构建与设置

2.1 模型构建

为了便于分析与计算,对系统做出了如下假设:1)该系统是稳态的;2)溶液在该过程中没有压力损失及热损失;3)泵的效率为97%;4)发生器出口和吸收器出口均为平衡态;5)换热器冷溶液入口温度与热溶液出口温度温差恒为5 ℃。

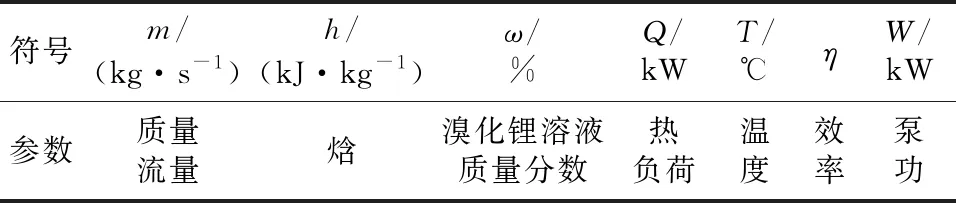

基于质量与能量守恒,建立了系统中主要设备的数学模型和热力学模型。模型计算公式分别如式(1)~(26)所示。公式符号含义见表1。在上述模型的基础上对溴化锂吸收式制冷系统性能进行模拟与分析。

表1 控制方程符号含义

发生器的模型如下:

m11=m12+m5

(1)

m12ω12=m11ω11

(2)

Q1=m12h12+m5h5-m11h11

(3)

冷凝器的模型如下:

m5=m6

(4)

m5ω5=m6ω6

(5)

Q2=m5ω5-m6ω6

(6)

节流阀的模型如下:

m6=m7

(7)

m6ω6=m7ω7

(8)

m6h6=m7h7

(9)

m13=m14

(10)

m13ω13=m14ω14

(11)

m13h13=m14h14

(12)

蒸发器的模型如下:

m7=m8

(13)

m7ω7=m8ω8

(14)

Q15=m8h8-m7h7

(15)

吸收器的模型如下:

m9=m14+m8

(16)

m9ω9=m14ω14

(17)

Q16=m8h8+m14h14-m16h16

(18)

泵的模型如下:

m9=m10

(19)

m9ω9=m10ω10

(20)

W1=m10h10-m9h9

(21)

热交换器的模型如下:

m10=m11

(22)

m10ω10=m11ω11

(23)

m12=m13

(24)

m12ω12=m13ω13

(25)

m12h12-m13h13=m11h11-m10h10

(26)

评价本制冷系统的性能有诸多评价参数,其中,本文最主要的评价参数之一为性能效率(Coefficient of Performance, COP)。系统COP定义如下:

(27)

式中:QE是指蒸发器产生的冷量,kW,即制冷量;QG指发生器热负荷,kW。

2.2 模型设置

在模拟过程中,ELECNRTL基本物性法被用于模拟系统中的各个电离子之间的反应。电解质参数由气液平衡参数所决定,各个设备所对应的模型及具体的设置见表2。

表2 模型具体设置

3 结果与分析

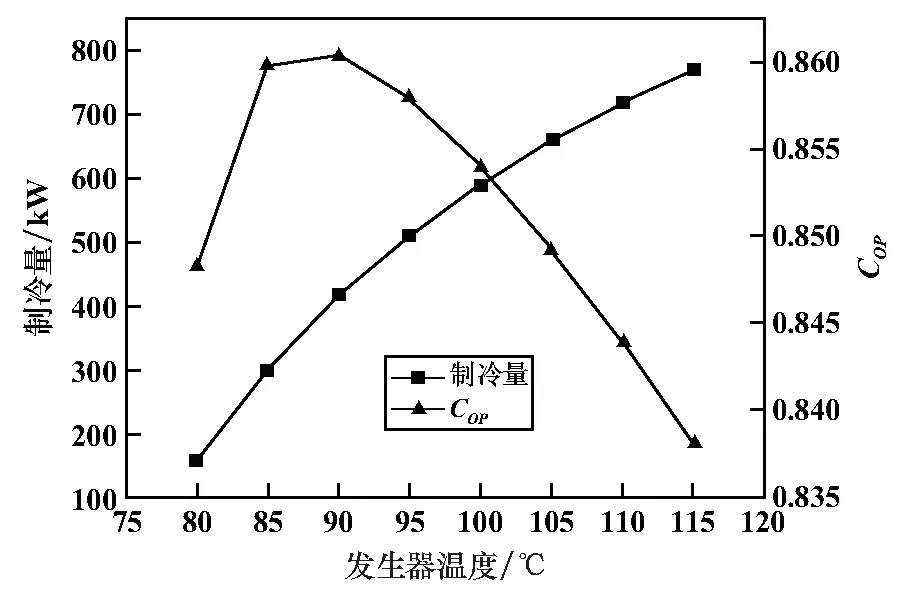

3.1 发生器温度对系统COP及制冷量的影响

图2为COP及制冷量随发生器温度的变化规律。从图2中可以看出,当发生器温度上升时,COP的变化可以分为两段进行解读。当发生器处于80~90 ℃时,系统的COP处于上升状态;当发生器温度处于90~115 ℃时,随着温度的不断上升,COP呈现出了下降的趋势。所以,系统COP会在90 ℃时达到峰值。当发生器温度上升时,QE与QG都会增加。但是两者之间的增幅有所变化,在发生器温度处于80~90 ℃时,QG的增幅小于QE,这使得COP随温度的增长出现了上升的趋势。而当发生器温度处于90~115 ℃时,QG的增幅大于QE的增幅,因此,COP随温度增长而出现了降低的现象。此外,发生器温度的上升会分离出更多的水蒸气进入蒸发器,这也是图2中制冷量曲线随温度上升而上升的原因。

图2 发生器温度对系统的影响

3.2 溴化锂溶液质量分数对系统COP及制冷量的影响

图3为溴化锂溶液质量分数对制冷量及发生器热负荷的影响。图中数据表明,随着溶液质量分数从46%不断增加至60%,发生器热负荷和制冷量均呈现线性下降趋势。这是因为,溴化锂稀溶液质量分数越高表明溶液中的水的含量越低,发生器热负荷下降。同时,高质量分数溴化锂溶液中较低的水含量使得水蒸发量减少,最终制冷剂暨流经蒸发器的液态水减少,制冷量降低。

图3 溴化锂溶液质量分数对制冷量及发生器热负荷的影响

图4为溴化锂溶液质量分数与系统COP之间的关系。图中数据表明,当溴化锂溶液质量分数上升时,制冷系统的COP呈现在0.851上下波动的趋势,幅度低于0.4%,但总体呈现出了上升的趋势。由COP定义可知,当QE和QG与均为线性下降趋势时,COP的曲线图像应为反比例函数,图像中大部分点符合反比例函数中COP随溴化锂溶液质量分数升高而增大、且质量分数越高增幅越小的部分。而图像中的小幅度波动,应为模拟误差导致。所以COP的变化曲线应为COP随溴化锂稀溶液质量分数上升而缓慢增大。

图4 溴化锂溶液质量分数对系统COP的影响

4 结论

本文基于Aspen plus软件对低温余热驱动的溴化锂制冷系统的性能影响因素进行模拟与分析,着重研究了发生器温度、溶液质量分数对低温余热驱动的溴化锂制冷系统性能(COP)的影响,主要结论如下:

(1)随发生器温度的上升,COP的呈现先增后减的规律,且发生器温度为90 ℃时,COP达到了峰值,为0.860。制冷量随着发生器温度的上升而增加,但增长速率不断降低。

(2)溴化锂溶液质量分数增加,系统的制冷量和发生器的热负荷则线性降低,当溴化锂溶液质量分数在46%~60%变化时,系统的COP随溴化锂稀溶液的质量分数上升而缓慢增大,且增幅随溴化锂稀溶液质量分数的上升而减小。