某微细粒级钛铁矿组合湿式强磁选试验研究

2021-01-08和奔流袁铭泽豆中磊王文超曾尚林

和奔流, 袁铭泽, 陈 俊, 豆中磊, 王文超, 曾尚林

(1.四川龙蟒矿冶有限责任公司,四川 攀枝花 617000;2.长沙矿冶研究院有限责任公司,湖南 长沙 410012)

1 引言

根据美国地质调查局统计显示,2018年全球钛矿资源储量(以TiO2计算)约为94 200万吨,其中钛铁矿资源储量88 000万吨,约占93.42%;金红石资源储量6 200万吨,约占6.58%。我国钛铁矿资源丰富,截至2018年末,我国累计查明钛矿资源保有储量约23 000万吨,钛铁矿储量位居世界第2位[1],但此类资源普遍品位低,嵌布粒度细,矿物组成复杂,需要先进的分选技术和复杂冗长的生产工艺才能有效开发利用,这导致生产成本高和回收率低[2]。我国钛铁矿主要分布在四川攀枝花、河北承德、陕西汉中等地,其中攀西地区钛铁矿资源储量最高,且分布相对集中,是我国最大的钛铁矿产地[3]。

目前,攀西地区微细粒级钛铁矿钛的实际回收率距理论回收率仍有较大差距。国内对微细粒级钛铁矿回收开展了较多的研究,取得了一些成绩,但没有突破性的进展,微细粒级钛铁矿的回收率与较粗粒级相比,仍处于较低水平[4-8]。研究解决微细粒级钛回收率低的问题,是解决攀西地区钒钛磁铁矿资源综合利用工艺技术的关键。现在普遍采用的立环脉动高梯度磁选机对微细粒钛铁矿回收较差,是影响钛回收率的重要原因。ZH组合湿式强磁选机磁感应场强高,可达2.0 T甚至更高;磁场梯度高,可达105;独特设计的磁系结构,产生不同磁场,对不同磁性、不同粒级的矿物实现了多段精准梳理式分选。

2 矿石性质

2.1 样品化学成分

样品的X荧光光谱半定量分析和化学多元素分析结果见表1、表2。

表1 样品的X荧光光谱半定量分析结果(%)

表2 样品的化学多元素分析结果(%)

由表1、表2可以看出:样品中TiO2品位为12.91%,Fe品位为14.18%,V2O5、Cr2O3、Cu、Co和Ni的品位较低。脉石组分主要为SiO2,其次是CaO、MgO和Al2O3,四者含量合计值为60.36%。

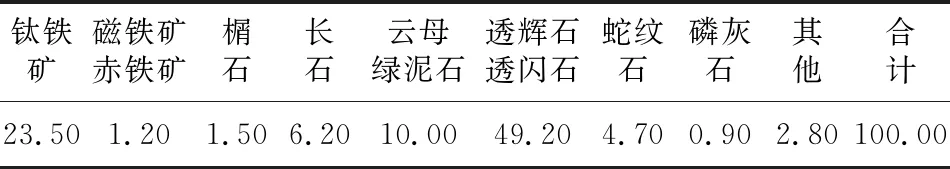

2.2 矿物组成及含量

经镜下鉴定、扫描电镜、MLA测定和钛物相分析综合研究查明,钛主要为钛铁矿,少量榍石;铁矿物除钛铁矿外,还有少量磁铁矿和赤铁矿。脉石矿物以长石、绿泥石、透辉石、透闪石为主,少量云母、蛇纹石和磷灰石等。其他微量矿物有黄铁矿、磁黄铁矿、黄铜矿、金红石、石榴石、尖晶石、方解石、铬铁矿、锆石和独居石等。样品中主要矿物的含量见表3,钛物相分析结果见表4。

表3 样品中主要矿物含量分析结果(%)

表4 试样钛物相分析结果

3 ZH组合式强磁选技术试验研究

3.1 给矿浓度条件试验

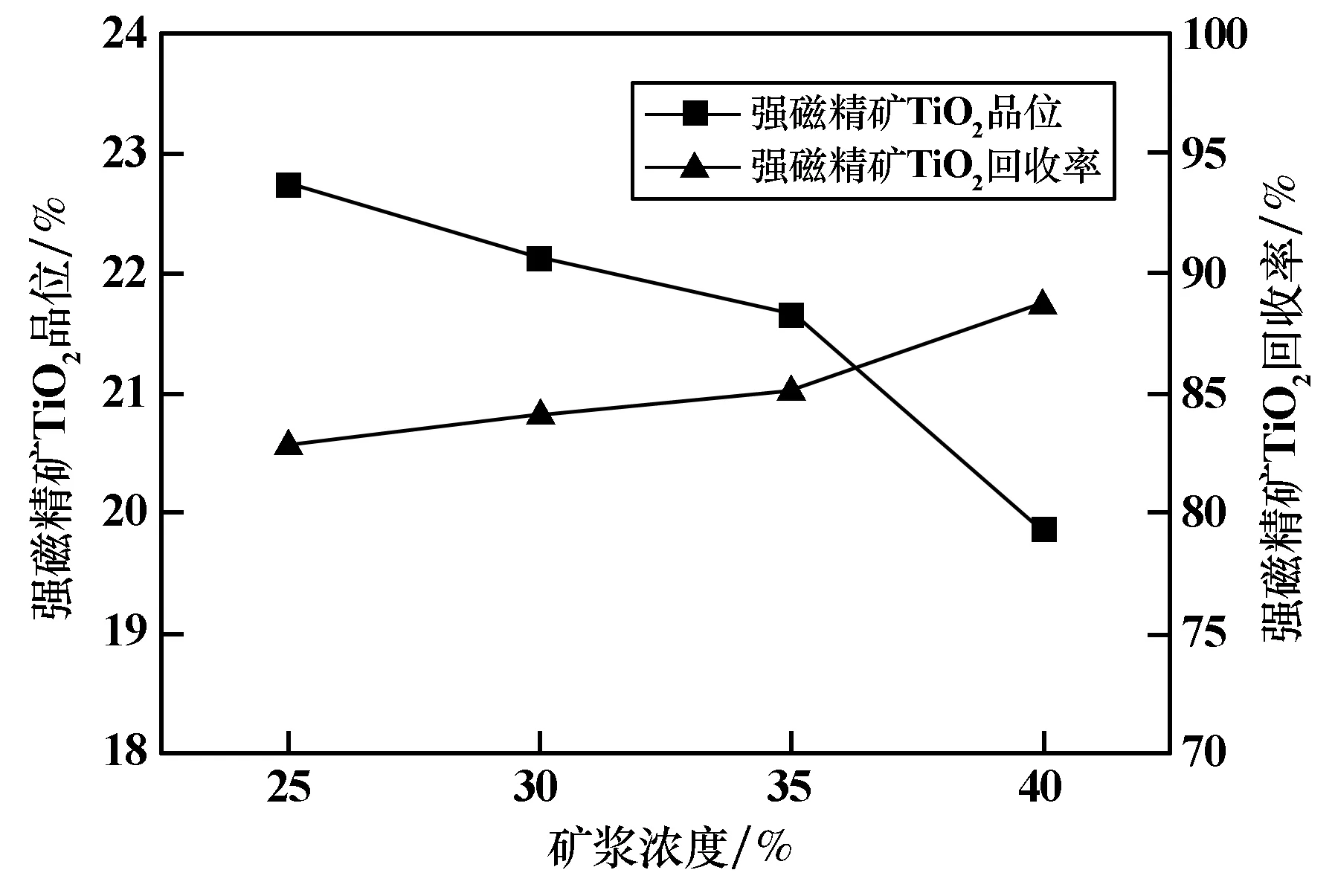

给矿浓度与ZH组合湿式强磁机的处理量直接相关,探索最佳给矿浓度是判断设备所能达到的最大处理量的关键指标。考虑到ZH组合湿式强磁机给矿均是自流给入,条件试验给矿浓度值分别为25%、30%、35%和40%,磁场强度0.8 T,中冲水0.2 MPa,试验结果如图1所示。

图1 矿浆浓度对分选指标的影响

从图1可以看出,当给矿浓度达到40%时,精矿TiO2品位显著下降,在此给矿浓度下,物料已无法达到有效分选;虽矿浆浓度越低,精矿TiO2品位越高,但考虑到设备的生产效率,在分选指标变化不显著时,浓度尽可能取高值,即合理的给矿浓度为35%。

3.2 中冲水压力条件试验

中冲水是磁选区域内对吸附在磁介质上的磁性物进行冲洗,减少目的矿物中无用矿物的夹杂,以提高分选目的矿物的品位。结合实验机型,条件试验中冲水压力分别为0.05、0.1、0.2和0.3 MPa,磁场强度0.8 T,给矿浓度35%,试验结果如图2所示。从图2中可以看出:随着中冲水压力的增加,精矿TiO2品位也随着提高,精矿中的夹杂越少。当中冲水压力为0.3 MPa时,强磁精矿TiO2品位最高,虽然回收率此时较低,但可以通过调整场强来提高回收率,故在实验室条件下,中冲水压力0.3 MPa较为合理。

图2 中冲水压力对分选指标的影响

3.3 磁介质间隙条件试验

分选箱是强磁机的核心部件,主要参数为磁介质间隙。目前实验室磁介质间隙为0.8、1.5、2.0和3.0 mm,磁场强度0.8 T,中冲水压0.3 MPa,给矿浓度35%。试验结果如图3所示。

图3 磁介质间隙对分选指标的影响

从图3中可以看出:磁介质间隙为1.5 mm时,精矿TiO2品位提高较为明显且最高,继续增大磁介质间隙,精矿品位变化不大,故此磁介质间隙参数较为合理。

3.4 磁场强度条件试验

目的矿物所固有的比磁化系数决定了其所适用的分选磁场强度。磁场强度是强磁机的重要分选参数,也是决定磁选精矿品位是否合格的关键因素。磁场强度条件试验场强分别为0.6、0.8、1.0、1.2和1.4 T,中冲水压力0.3 MPa,给矿浓度35%,磁介质间隙1.5 mm,采用ZH560S实验型组合式强磁选机,试验结果如图4所示。从图4中可看出:随着磁场强度不断提高,精矿回收率也随着增加,但其TiO2品位在逐渐降低。强磁精矿TiO2不低于20%,以满足后续浮选要求。当磁场强度为1.0 T 时,精矿和尾矿综合指标较为理想,即磁场强度1.0 T为适宜参数。

图4 磁场强度对分选指标的影响

3.5 试验小结

该矿样ZH组合式强磁选技术分选最佳设备工艺参数为:给矿浓度35%、中冲水压力0.3 MPa、磁介质间隙1.5 mm、磁场强度1.0 T,此时强磁精矿TiO2品位20.55%、产率56.28%、回收率88.76%,尾矿TiO2品位3.35%。

4 分选指标评价

由上述试验结果可知,在最优参数条件下,通过一次ZH组合式强磁选粗选,即可获得TiO2品位20.55%、产率56.28%、回收率88.76%的钛粗精矿,该指标明显优于现场立环脉动高梯度磁选的工艺指标。在钛粗精矿TiO2品位不低于现场指标的情况下,产率提高4.04%,回收率提高7.09%,而尾矿TiO2品位低1.65%,详细对比数据见表5。

表5 ZH多级组合式强磁选与现场工艺指标对比结果(%)

5 结论

(1)研究了试样的工艺矿物学性质,通过多元素分析发现样品中TiO2含量为12.91%,Fe含量为14.18%,脉石组分主要为SiO2,其次是CaO、MgO和Al2O3。经镜下鉴定、扫描电镜、MLA测定和钛物相分析综合研究查明,钛主要为钛铁矿,少量榍石;铁矿物除钛铁矿外,还有少量磁铁矿和赤铁矿。脉石矿物以长石、绿泥石、透辉石、透闪石为主,少量云母、蛇纹石和磷灰石等。

(2)应用试验型ZH560S组合式强磁选机,在操作条件最佳时,即给矿浓度35%、中冲水压力0.3 MPa、磁介质间隙1.5 mm、磁场强度1.0 T 时,经ZH组合式强磁选一次粗选,即可得到精矿TiO2品位为20.55%、回收率为88.76%,尾矿TiO2品位为3.35%的指标。精矿TiO2品位相当的情况下,ZH组合强磁选相比现场立环分选指标:精矿TiO2收率提高7.09%,尾矿TiO2品位降低1.65%。

(3)ZH组合湿式强磁选新方法可以有效分选微细粒级钛铁矿,为我国微细粒级弱磁性矿的高效开发利用提供一种新的技术途径。