9F 级燃机余热锅炉给水泵泵轴失效分析

2021-01-07谷树超赵明华丘国平王瑞璇刘宇哲程宇飞

谷树超,赵明华,丘国平,王瑞璇,刘宇哲,程宇飞

(1.上海明华电力科技有限公司,上海200090;2.上海漕泾热电有限责任公司,上海201507)

余热锅炉作为燃气-蒸汽联合循环系统的重要组成部分,在实现节能减排、能源灵活分布等方面发挥着举足轻重的作用。 余热锅炉上游连接着燃气轮机,下游连接着蒸汽轮机,在系统中起到了承上启下的作用, 是联合循环机组实现能量梯级利用的重要的一环, 余热锅炉及其附属设备的正常运行对整个循环系统起到至关重要的作用[1]。而泵类设施作为电厂锅炉及工业领域常见的介质输送设备,其核心部件泵轴因承载较大的扭转应力、或因运行工况的恶化和设计不良等原因,难免会发生泵轴断裂失效事故[2-4],严重影响机组运行安全。 某9F 级燃机余热锅炉装有两台高压给水泵,其中给水泵B 在投用过程中发生泵轴断裂事故, 泵轴投用日期为2005 年5月,服役时间约13 年。 给水泵为7 级离心水泵,型号FT7C40,双压定速、设计流量434.4 t/h,电机功率2 700 kW,电压6 000 V,转速2 980 r/min,给水泵泵轴通过平键连接,进行扭矩传递。失效泵轴标称材质为17-4PH 沉淀硬化型马氏体不锈钢, 相当于0Cr17Ni4Cu4Nb[5],根据GB/T 1220-2007《不锈钢棒》,对应新牌号为05Cr17Ni4Cu4Nb。 鉴于该厂近期有多起泵轴类部件失效故障, 笔者对该失效泵轴进行了系统的理化检验和分析工作, 在查找泵轴失效原因的基础上, 从材料本身的微观组织层面解释了失效泵轴力学性能降低的本质原因, 为电厂锅炉关键部件金属监督和常规管理提供了参考。

1 结果与分析

1.1 宏观检查

泵轴断裂位置及实物照片如图1 所示。 由此可知,泵轴断裂位置发生在自由端并进螺母位置、螺纹连接处,断裂位置为应力集中区域。

图1 泵轴断裂位置示意图及实物照片

结合现场断裂位置, 对泵轴断口进行宏观检查分析,如图2 所示。 泵轴断面高低落差较大,边缘区域有多处扇形台阶分布,且每个台阶面相对平细,呈现明显的多源疲劳断裂特征[6]。 如图2(c)所示,断面下方螺纹段可见有开裂现象(箭头所指位置),开裂沿螺纹环向扩展,开裂长度约三分之一圆周,该区域与相匹配螺母端面相对应。 结合泵轴的设计结构,表明断裂与开裂位置均处于力矩较大区域。进一步观察,6点钟方向断面相对平细,隐约可见由外向内扩展的条纹, 拟为断裂起始源区域;2 点钟方向可见明显的台阶形貌,同时可见由外向内扩展的条纹;断面中部近10 点钟方向相对粗糙,起伏大,拟为终断区域。

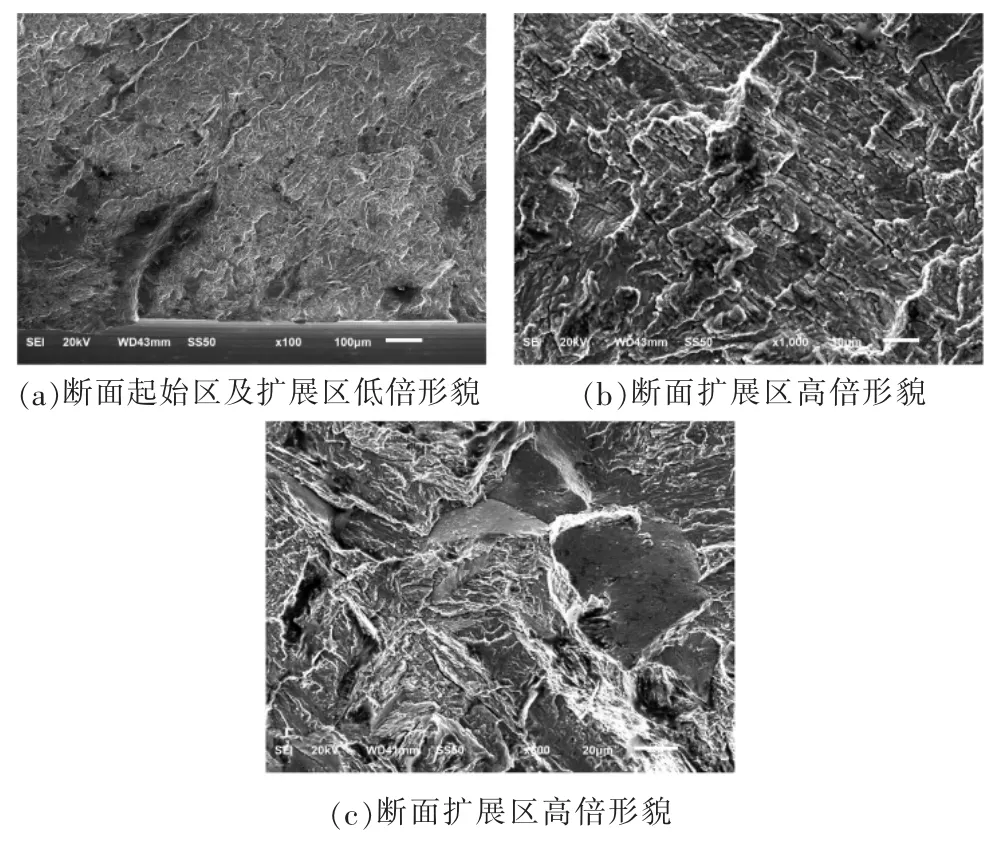

1.2 断口SEM 分析

使用扫描电子显微镜(SEM JFEI Quanta 450)对泵轴断面进行SEM 形貌分析,如图3 所示。 由图可知,断面有明显的小台阶分布,小台阶的分布与裂纹扩展过程中较高的局部应力有关。 高倍形貌下断面可见有与扩展方向垂直分布的疲劳推进条纹和二次裂纹分布,并在局部区域呈现明显的脆性断裂特征,见图3(c)。 综上分析,泵轴断口呈现明显的疲劳断裂特征, 疲劳与脆性断口形貌的产生与泵轴在服役过程中所受到的扭转应力有关[7]。

图2 泵轴断口宏观照片

图3 泵轴断口SEM 照片

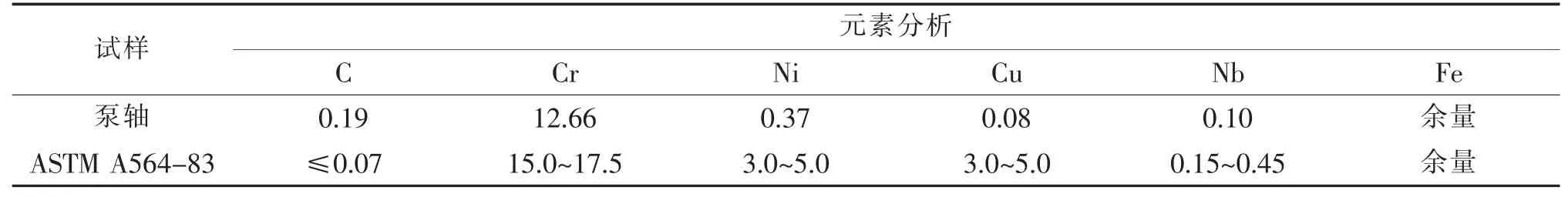

1.3 化学成分分析

根据GB/T 4336-2016,使用全定量金属元素分析仪(SPECTROMAXx)对泵轴进行化学元素分析,分析结果见表1。

从分析结果来看, 泵轴材质化学成分与ASTM A564-83 所规定的17-4PH 的标称化学成分不符,尤其C 含量和Cr、Ni、Cu 等合金元素含量与标准成分差别较大,合金元素含量明显偏低,表明该泵轴材质化学成分不佳。

表1 失效泵轴化学元素分析 (%)

1.4 金相分析

按照DL/T 884-2019,使用Axio Oberver.D1m 倒置万能材料显微镜对泵轴横截面(试样A)及裂纹位置(试样B)分别取样,进行金相组织分析,如图4 所示。 经打磨、抛光,利用FeCl3盐酸水溶液(5 g 三氯化铁+50 mL 盐酸+100 mL 水)对其进行腐蚀,经显微镜观察,其金相照片如图5 所示。

图4 金相分析取样示意图

图5 泵轴横截面及裂纹位置金相组织照片

由图可知,失效泵轴组织不均,呈现明显的偏析现象,金相显微组织由粗大的马氏体、较多的残余奥氏体和铁素体组成,部分区域铁素体呈块状分布,晶内和晶界位置均有大量粗化的碳化物存在。 由此可判断,失效泵轴金相组织与正常17-4PH 组织不符[8]。失效泵轴组织残余奥氏体含量较高, 与材质中较多的含碳量有关[9],由于碳是主要的奥氏体稳定元素,奥氏体中的含碳量越高,马氏体转变温度(MS~Mf)越低,文献[10]研究结果也表明,当碳含量为0.25%,碳当量为4.08%,Ms 仅为45.3 ℃。 失效泵轴组织较多的残余奥氏体和铁素体,均会破坏组织的均匀性,降低材料的强度和韧性,加速材料的失效断裂[11-12]。

泵轴开裂位置金相照片显示, 距宏观裂纹位置约1 mm 处有次生微裂纹存在, 裂纹沿泵轴环向扩展, 微裂纹尖端位置起始于奥氏体三晶粒晶界交汇位置的粗大碳化物位置。

1.5 碳化物分析

为进一步分析泵轴的微观组织, 使用扫描电子显微镜(SEM JFEI Quanta 450)、EDS 能谱分析和透射电子显微镜(TEM,TECNAI F30)对其碳化物类型和形态特征进行分析。 其SEM 照片如图6 所示。

图6 失效泵轴SEM 图片和EDS 能谱分析图

由图可知, 失效泵轴组织原奥氏体晶界清晰可见,原奥氏体晶粒内,可见有沿不同方向排列的马氏体板条,相同惯习面的马氏体板条平行排列,不同惯习面的马氏体束与束之间角度约为60°。原奥氏体晶界和马氏体晶界均有较大尺寸的碳化物, 碳化物聚集长大,最大长轴尺寸接近1 μm,并呈链状分布。通过对碳化物进行EDS 能谱分析,表明碳化物主要为富Cr 的碳化物。 晶界碳化物一方面阻碍晶界滑移,起到强化作用,另一方面碳化物Cr 含量、碳含量明显高于基体含量, 导致基体中晶界附近Cr 含量降低,并形成贫Cr 区,致使界面结合强度降低,从而容易引起冲击吸收能量和塑性降低, 成为泵轴断裂失效发源地[13],金相试验发现的裂纹尖端位于晶界位置的事实,也进一步证实了晶界位置强度的降低。

TEM 照片(见图7)显示,碳化物在晶内主要沿马氏体板条分布,碳化物形貌为长棒状,并呈链状连续分布。 碳化物经电子衍射标定为面心立方结构的M23C6 碳化物。从图中还可以看出,马氏体板条宽约0.5 μm,部分区域马氏体板条结构已发生碎化,位错密度降低, 且位错主要分布在马氏体板条边界位置的粗大碳化物附近。 M23C6 碳化物的大量析出及长大表明泵轴材质发生严重的老化现象。

图7 失效泵轴透射电镜照片

1.6 力学性能分析

按照GB 223.1-2009, 使用布洛维台式硬度计(UH250) 对失效泵轴进行硬度测试。 按照GB/T 228.1-2010,使用万能拉伸试验机(C45.305)对失效泵轴进行常温(23 ℃)拉伸性能分析,拉伸控制模式为应变速率控制,应变速率以平行长度估算,分别为0.00025S-1(屈服强度之前)和0.00067S-1(屈服强度之后)。 为减小试验误差和偶然数据的出现,拉伸试验设计三组平行试样并取其平均值, 两项力学性能检测结果见表2。

由此可知, 失效泵轴无论是硬度还是拉伸性能所反映的强度指标, 均低于标称材质所要求的最低值, 这从材料强度方面证实给水泵泵轴材质已发生严重劣化倾向。

2 综合分析

该失效泵轴标称材质为17-4PH 马氏体沉淀不锈钢,此类钢种因含有较多的合金强化相,如富铜的ε 相、富铌相、富镍的η 相等,从而能够显著提高沉淀强化效果,同时固溶强化基体[14]。 因此广泛用于要求耐弱酸、 碱腐蚀又有高强度要求的紧固件和传动装置等零件[15]。

由宏观分析和断口分析可知, 泵轴断裂位置为自由端螺纹段相匹配螺母端面, 断口附近有若干沿螺纹环向分布的裂纹存在, 表明泵轴断面起始于扭转应力较为集中的轴体表面部位, 断面呈现明显的多源疲劳断裂特征;化学元素分析表明,失效泵轴与标称材质不符, 泵轴材质C 含量偏高,Cr、Ni、Cu 等合金元素含量大幅度偏低, 这一方面会减小不锈钢热处理时的奥氏体区, 使合金微观组织铁素体含量偏高,另一方面也会减弱合金元素的弥散强化作用,降低合金的力学性能;微观组织分析证明,泵轴基体微观组织晶粒较为粗大, 且含有较高含量的铁素体和残余奥氏体, 并呈现明显的组织不均匀和偏析特征,同时有大量的粗大M23C6 碳化物在晶界和晶内呈链状分布,微观组织呈现明显的老化特征。力学性能分析也证明,失效泵轴无论是硬度,还是常温拉伸强度指标均低于17-4PH 材质的最低要求。 在服役过程中,在应力集中区域,泵轴表面基体的晶界位置开始产生微裂纹,微裂纹在应力作用下逐渐扩展,直至泵轴断裂失效。

表2 泵轴力学性能分析结果

3 结论

通过对余热锅炉给水泵泵轴进行失效分析,可以得到以下结论:

(1)泵轴材料成分不佳,不均匀的微观组织以及大量分布的粗大M23C6 碳化物降低了材料的综合力学性能,是引起泵轴疲劳断裂的主要原因。

(2)泵轴断口附近有若干环向裂纹存在,表明泵轴失效断裂是由此类裂纹扩展所致, 因此应加强厂内类似部件的金属监督工作, 尤其是轴体变径位置等应力集中区域的检查力度, 同时并严格把关材料入库的成分控制和材料验收管理。