预加氢反应炉炉管偏流原因分析及应对措施

2021-01-07王伟

王 伟

(中国石油化工股份有限公司 九江分公司,江西 九江332004)

某炼厂连续重整装置预加氢反应加热炉(F101)在生产过程中从85%负荷逐步提高至110%负荷过程中,观察到炉管分支温差逐步变大的现象。尤其是在110%高负荷时(130 t/h)时,出现四根炉管出口温度不一致的现象,支路间最大温差达到72 ℃。 现场初步分析判断该炉出现偏流,炉管内流体分配不均,为防止偏流造成不良结果, 对该炉存在的炉管温差问题进行分析。

1 现场概况

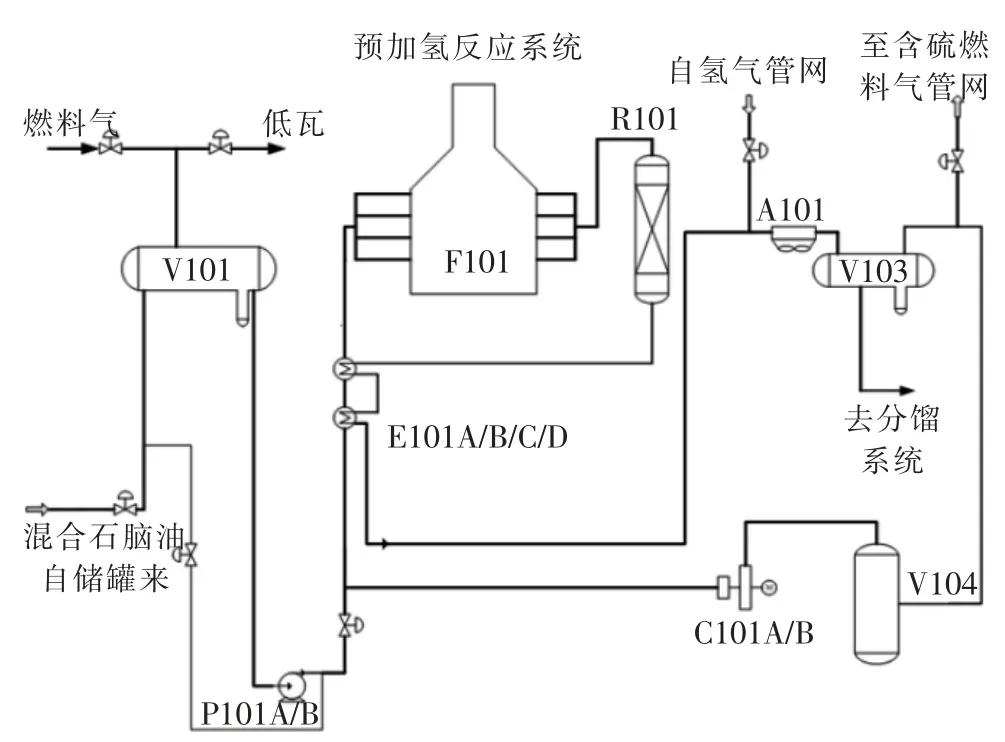

预加氢反应炉(F101)用于为进入反应器的混合物料提供热量。反应进料泵(P101)输送出石脑油,在压缩机(C101)作用下氢气注入管线,石脑油与氢气混合成为混合进料,依次经过反应进料/反应流出物换热器A/B/C/D 升温后送至反应炉入口, 经过反应炉升温到290 ℃后,再进入反应器(R101)进行脱硫、脱氮、脱杂质,而后反应流出物再返回至反应进料/反应流出物换热器A/B/C/D 换热降温, 再进入冷高分与氢气分离,精制油送至分馏单元,分离的氢气返回氢气循环(见图1)。 加热炉为带水平对流段和空气预热段的立式圆筒形加热炉, 有4 路炉管和6 个燃烧器, 炉膛内炉管为竖排分布, 燃料为工厂瓦斯气,正常工况下负荷为120 t/h。

2 问题分析

石脑油和氢气混合后在管道内流动受热, 石脑油在炉管随着温度升高发生相变,逐渐变为气相,气液两相随着温度升高不断发生变化, 炉管内流动属于复杂的气液两相流动。在不同的条件下,气液两相流动的流型不一样,主要流型包括气泡流、液节流、环状流和雾状流。 管内气液两相流压力降确定的复杂性,气相和液相流速一般不相同,它们之间有相对运动,会产生内摩擦损失。 液相有滞留量,使管内实际流通截面积减小,压力降增加。正常工况下,随着气速增大,气泡流、液节流、环状流等各种流型最后均发展为环-雾状流或单纯雾状流。 《管式加热炉》书中介绍了预测加热炉垂直管中两相流的格里菲思流型图。存在以下公式判断两相流在炉管中的流动形式[1]。

式中:um为气液混合物的线速度,m/s;Qg为气相体积流量,m3/s;QL为液相体积流量,m3/s;g 为重力常数,m/s2;di为炉管内径,m。

图1 预加氢反应系统流程图

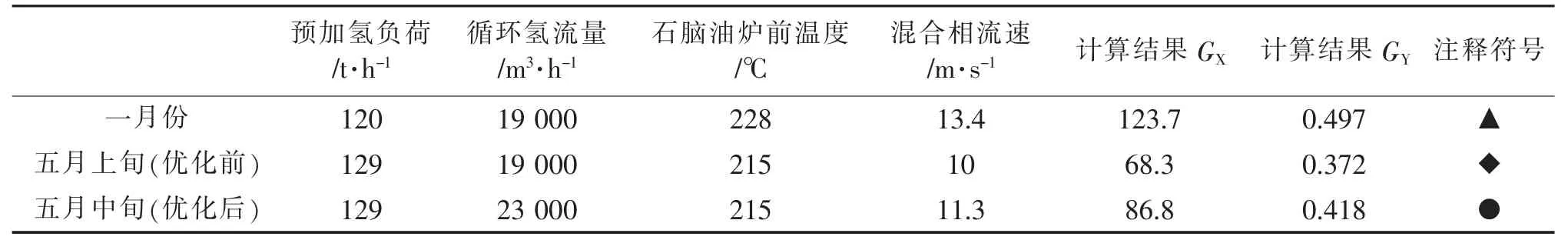

根据式(1)、式(2)以及流体物性,可计算在不同工况下预加氢加热炉炉管内的GX和GY。 通过格里菲思流型图得到流型图中对应位置, 可对工况进行深入分析。

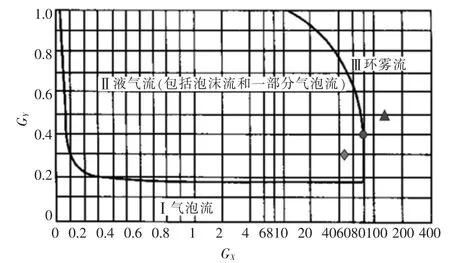

自现场分取预加氢反应炉一月份的数据, 五月优化前以及进入五月后优化后的数据(见表1),并对炉管内的流型进行判断(见图2)。

表1 流型判断

图2 不同工况在流型图中分布情况图

代表一月份的三角点, 在形态正常的环雾流区;代表五月上旬的菱形点,在液节流区,现场分支温差达到50 ℃;代表五月中旬对装置优化后的圆形点,在液节流和环雾流的分界区,现场分支温差为35 ℃。

通过比较三个工况下炉前入口气液相情况,根据软件计算得出:一月份时,石脑油处于225 ℃,在该操作压力汽化分率到达0.22, 即石脑油在进入加热炉时,有22%摩尔分数的轻物质已转化为气态;在五月的工况下, 在该操作压力石脑油处于215 ℃时为纯液态(见表2)。

表2 不同工况气液比

通过流行图情况和物料的气液比初步判断出,加热炉偏流温差增大有以下原因:

(1)换热器存在结垢。一月至五月装置负荷仅上升9 t/h,炉前温度由225 ℃下降至215 ℃,换热器换热效率显著下降。造成入炉流体温度偏低,石脑油汽化量降低,造成气态减少,致使流体流型由环雾流向液节流变化。

(2)炉管存在一定程度的结垢。换热器中带出的固体垢物不能正常地均匀分布在炉管内。 由于流体在经过弯头时, 在离心力的作用下液体甩向弯头外侧,气体集中于弯头内侧,气液产生部分分离,并在经过多个三通、弯头、分支变径后,流体在离心力和重力共同作用下进一步发生分离,受离心力的影响,初步判断分布在加热炉南侧的支管内[2]。流型变化后,炉管偏流现象被放大,造成温差增大。

3 措施与改进

3.1 提高气相量

根据式(1)和式(2)可知,改变流体形态的主要方式为增加流体中气相部分。 因此现场分别实施了通过换热来提高原料换热后进加热炉的温度以及增开循环氢压缩机备机增大循环氢流量两项措施。 实施前,现场分支温差由50 ℃降至35 ℃。 但在装置运行一段时间后,温差再度上涨至55 ℃。

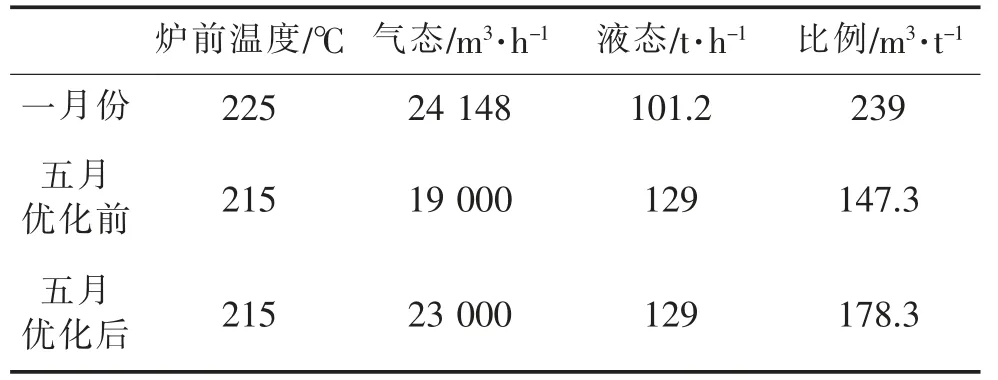

3.2 换热器清垢

在两项装置调整手段失效后,同年七月短停预加氢单元对相关设备进行了处理。 对反应进料/反应流出物换热器A/B/C/D 进行抽芯清洗,清洗了换热器表面积垢(见图3)。 对预加氢反应炉(F101)炉管进行蒸汽吹扫。 重新开工后炉管分支温差从55℃下降至3 ℃,入口温度提高至235 ℃,加热炉瓦斯消耗降低600 m3/h。

图3 换热器积垢实物图

3.3 加强原料管理

通过对换热器和加热炉的垢样进行分析, 得到垢样的主要成分为铁盐和焦炭。

在升温汽化过程中, 如果物料中有Fe2+有机或无机酸盐以及其他无法汽化固体杂质, 一部分聚积在换热器内部,而另一部分附着在炉管内壁上。针对该固体杂质,在反应进料泵前增加Y 型过滤器,对固体不溶物进行过滤。

石脑油原料中含有微量的烯烃、芳香醇等,与微量溶解氧反应生成不稳定烃类,在E101 高温壳程和F101 炉管中处于高温条件下不稳定烃类缩合生产焦炭[3]。为做好原料管理,加强了石脑油原料的管理,对每罐次的石脑油原料增加氧元素分析。 加强了石脑油罐区的氮封管理,减少原料与氧气接触可能性。

4 结论

借助格里菲思流形图和相关公式, 分析得出预加氢反应炉炉管偏流的直接原因是炉前换热器积垢换热效率下降, 造成进入炉管的气液混合相中气相减少,不能满足形成环雾流的条件,在离心力和重力作用下产生偏流, 进而造成加热炉炉管出口温差逐步增大。其深度原因为,预加氢单元原料中含有过多固体杂质,且忽视了对原料中氧含量的控制管理。

通过逐项落实提高气相量、换热器清垢、加强原料管理等手段,经过一年的观察,发生炉管偏流的频次由140 d/次延迟至290 d/次, 很大程度上改善了装置炉管偏流现象, 有效地解决了装置运行过程中暴露的问题。