发动机结构及参数对缸孔变形的影响

2021-01-07蔡强胡琦山李连升赵文彬任燕平

蔡强,胡琦山,李连升,赵文彬,任燕平

1.内燃机可靠性国家重点实验室,山东 潍坊 261061;2.潍柴动力股份有限公司 发动机研究院,山东 潍坊 261061

0 引言

为了满足高功率密度和低油耗的要求,发动机的强化程度越来越高。随着爆压、功率的提升,发动机承受的机械负荷和热负荷越来越高。由活塞、活塞环以及缸套组成的摩擦副,其结构设计的合理性以及工作的可靠性直接影响发动机油耗及漏气量,进而影响发动机的动力性、经济性、排放等指标[1-5]。随着发动机指标的提升,缸孔变形问题越发突出,缸孔变形对于活塞环组的匹配尤为重要。如何准确识别缸孔变形影响因素的作用规律以及进行结构优化十分迫切[6-8]。

目前对于干式缸套及湿式缸套的缸孔变形问题的研究较多,对无缸套缸孔变形问题的研究较少。随着有限元分析技术的发展,有限元分析广泛应用于缸套变形及缸体疲劳强度的研究。韩力春[9]通过活塞动力学分析了缸套变形对机油耗和漏气量的影响,并提出选择适当的缸套壁厚、缸套支撑肩角度以及适当的沉孔深度有利于降低缸套变形;徐远志等[10]通过有限元仿真研究了缸套壁厚对缸套变形的影响,得出缸套的厚度通过影响预紧力和缸内温度间接影响缸套变形,增加缸套厚度,有利于减小缸套变形;毕玉华等[11]研究发现,增加沉孔深度可以减小机体顶面变形,但会增加缸套最大膨胀变形,减小缸套厚度,其截面收缩变形增大,截面膨胀变形减小。

本文中以某无缸套4缸柴油机为研究对象,采用有限元分析软件建立机体-缸垫-缸盖热机耦合仿真模型,基于傅里叶变换研究发动机各结构参数对无缸套缸孔变形的影响规律,为无缸套机体的设计提供依据和参考。

1 有限元模型

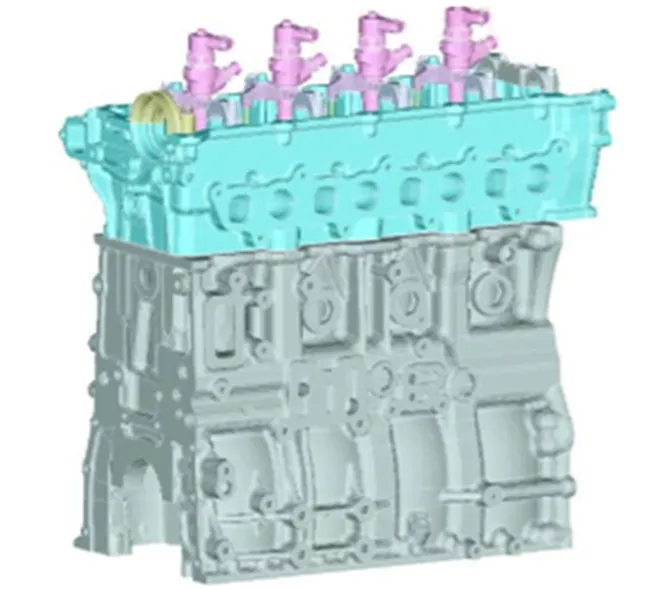

取发动机的4个整缸进行研究,建立机体缸盖热机耦合计算有限元模型,如图1所示。该有限元模型包括机体、缸盖、缸垫、缸盖螺栓、喷油器等,缸垫采用GK3D6N单元,其它零部件采用C3D10M单元,有限元模型共划分3 581 088个节点,2 039 513个单元。机体材料为灰铸铁,缸盖材料为铝合金。考虑到约束区域应尽量不对缸孔变形计算产生影响,将约束设置在机体底面。

图1 机体缸盖热机耦合计算模型

载荷步分为3步进行加载:1)在缸盖螺栓上施加小位移,使模型建立稳定的接触;2)施加平均螺栓轴力,计算装配工况下的缸孔变形;3)施加温度场载荷,计算热机工况下的缸孔变形。

2 缸孔变形评价方法

最早将傅里叶级数应用到缸孔变形研究中的是希尔和纽曼[12],这种方法在以后的研究中被普遍应用[13-16]。发动机缸孔变形量ΔR在极坐标系下的傅里叶级数展开式可以表示为:

ΔR=A0+A1cosα+A2cos2α+…+Ancosnα+B1sinα+B2sin2α+…+Bnsinnα,

(1)

式中:Ai、Bi为傅里叶展开式的系数,n为傅里叶展开式的阶数,α为相位角。

式(1)也可以表示为如下形式:

(2)

傅里叶变换下的各阶缸孔变形如图2所示,0阶表示由于加工工艺造成的缸孔沿同心圆直径方向的膨胀或收缩,1阶表示相对理想孔中心的偏移,2阶表示相对理想孔中心的椭圆变形,3阶表示相对于理想孔中心的三角花瓣变形,4阶及以上阶次表示相对于理想孔中心的多角花瓣变形。

a)0阶 b) 1阶 c)2阶 d)3阶 e)4阶 f) 6阶 图2 傅里叶级数缸孔变形示意图

3 无缸套缸孔变形影响因素分析

以某无缸套柴油机为研究对象,改变其结构参数,研究各结构参数对缸孔变形的影响。

3.1 上水孔、清砂孔

对原始模型进行机体-缸盖热机耦合计算,提取其在傅里叶变换下的各阶次缸孔变形如表1所示。

表1 原始模型各阶次缸孔变形

μm

阶次第1缸第2缸第3缸第4缸装配工况热机工况装配工况热机工况装配工况热机工况装配工况热机工况261.7596.4833.7796.6337.02109.1152.4797.13324.1818.291.569.663.0311.5121.4116.22412.7518.468.5211.338.5810.059.3118.6157.737.760.992.050.921.186.077.0261.842.342.714.562.414.771.623.10

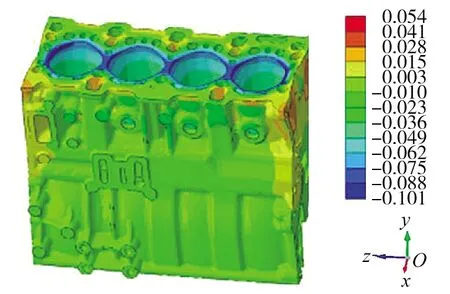

图3 机体变形云图

由表1可知,原始模型各阶次缸孔变形较大,不利于活塞及活塞环的匹配,容易引起活塞漏气量大、机油消耗高等故障,必须进行结构优化。提取机体在装配工况下的变形云图如图3所示(图中单位为mm)。由图3可知,在螺栓轴力作用下,机体前后端呈现上凸变形,中间缸呈现下凹变形。这是由于上水孔和清砂孔数量多,且距离缸孔较近,造成机体上顶板刚度差。由于两侧缸比中间缸多4个清砂孔,刚度相对更弱,中间缸共用缸盖螺栓,两侧缸单独使用缸盖螺栓,两侧缸的螺栓轴力相对更大,造成中间凹,两端凸的变形形态。

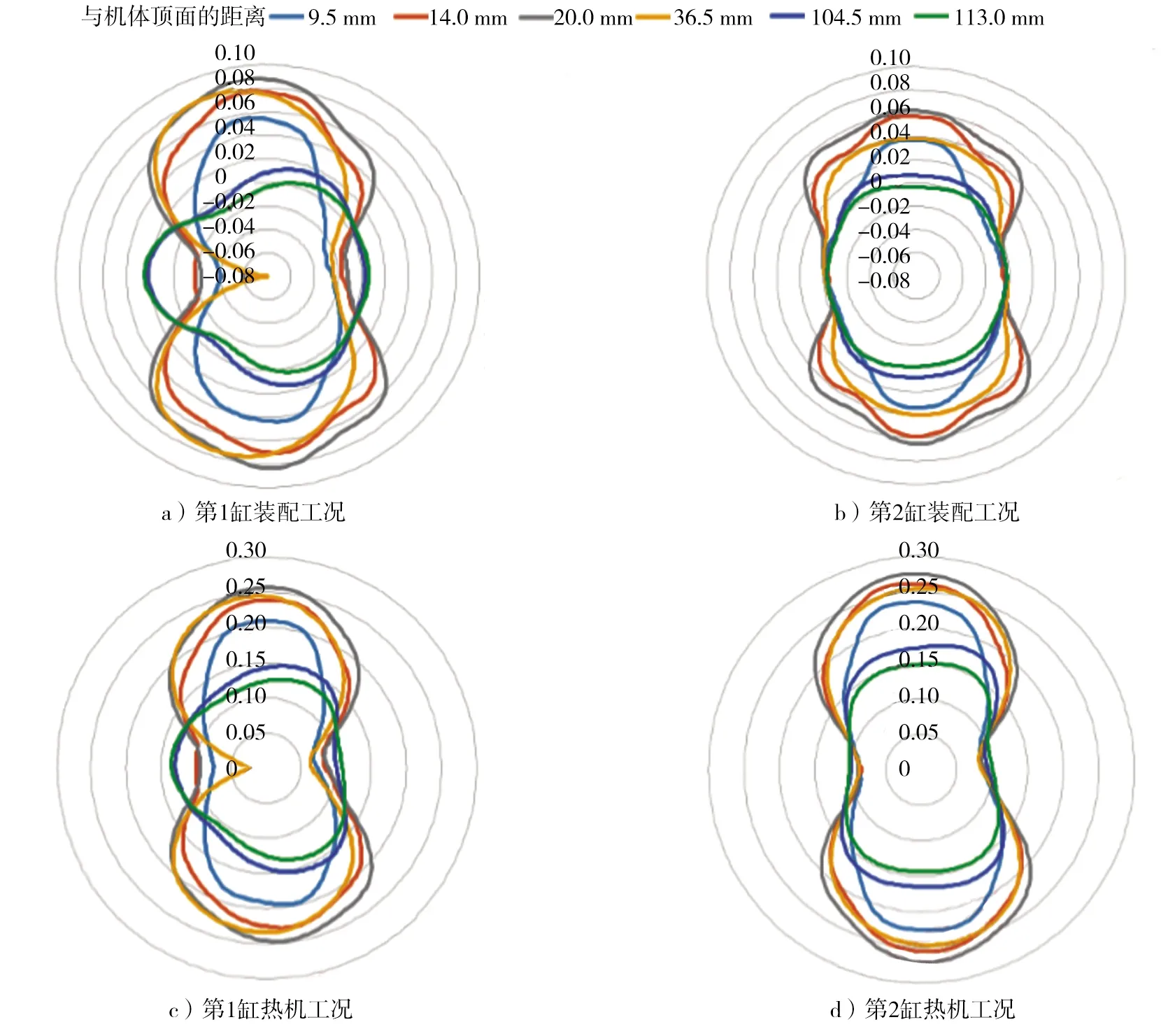

提取第1缸和第2缸分别在冷态和热态下沿圆周方向的缸孔变形形态如图4所示。由图4可知,沿圆周方向,缸孔整体呈现沿曲轴轴线方向向内收缩、沿主副推力侧向外凸的形态,不利于活塞环的匹配。

图4 圆周方向缸孔变形形态

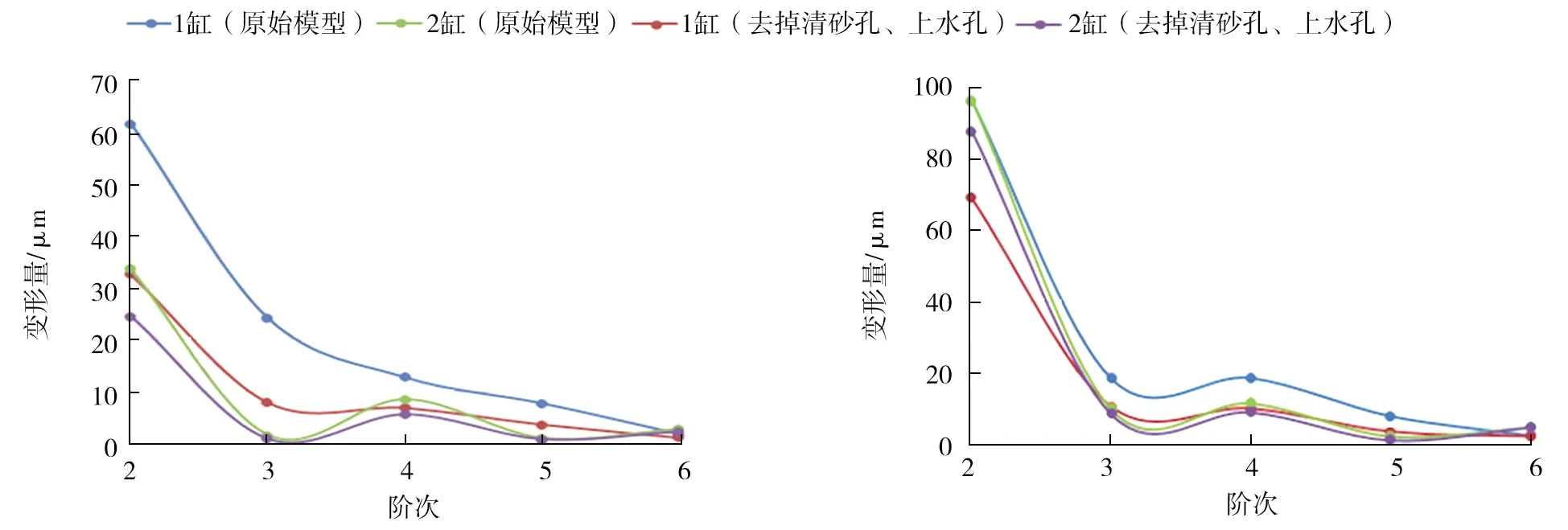

取消所有的上水孔、清砂孔,进行单一因素探讨清砂孔和和上水孔对缸孔变形的影响。取消上水孔、清砂孔后,重新计算各阶次缸孔变形,前后对比如图5所示。

a)装配工况 b)热机工况 图5 取消清砂孔前后缸孔变形对比

由图5可知,取消所有上水孔和清砂孔后,装配工况下各阶次缸孔变形均有大幅度改善,热机工况下缸孔变形的改善相对冷态而言不明显。这是因为外侧的2个缸多取消4个清砂孔,所以两侧缸的改善幅度大于中间缸;热膨胀作用抵消了一部分螺栓轴力的影响,导致热态下缸孔变形的改善不明显。由于铸造工艺及缸盖冷却需求,不可能取消所有的清砂孔和上水孔,因此设计时应尽量减少上水孔和清砂孔的数量,控制清砂孔和上水孔的截面积越小越好,并且尽量远离缸孔。

3.2 螺栓分布

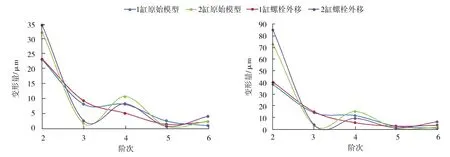

为研究螺栓分布对缸孔变形的影响,将螺栓分布向垂直于曲轴方向移动8 mm,使螺栓分布更加均匀,4颗螺栓之间的跨距更小,缸孔变形计算结果如图6所示。

a)装配工况 b)热机工况 图6 螺栓移动前后缸孔变形对比

由图6可知,螺栓外移后,4阶缸孔变形改善明显,其它阶次变化不明显。可见对于4颗螺栓而言,4阶缸孔变形对螺栓布置最为敏感,螺栓分布越均匀,对4阶缸孔变形越有利。因此,设计时螺栓布置很重要,原则上尽可能采用6颗螺栓,如果受气道布置等影响,只能采用4颗螺栓时,螺栓的跨距应尽可能均匀一致。

3.3 两侧螺栓轴力

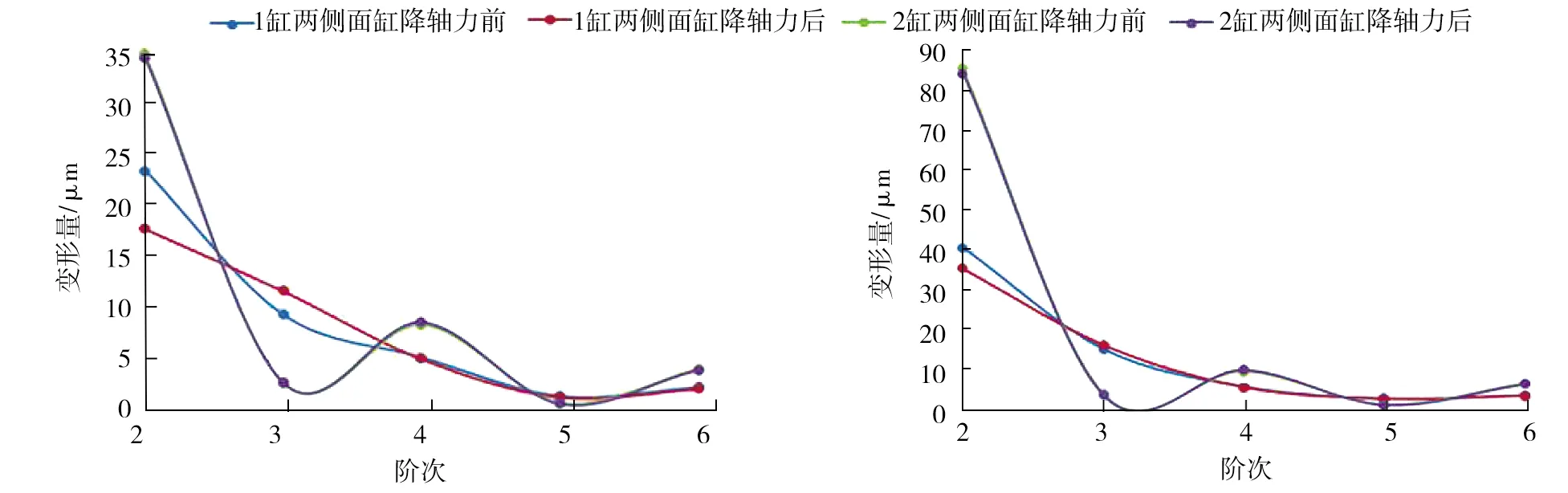

通常螺栓轴力是影响无缸套机体缸孔变形最重要的因素之一,但螺栓轴力直接影响缸垫的密封效果,所以,虽然可以通过降低螺栓轴力减小机体变形,从而降低缸孔变形,但是受制于缸垫密封效果,螺栓轴力不能一味减小。对于整体式缸盖,外侧2个缸的4颗螺栓由于不与其它缸共用,所以相对于缸垫密封,两侧缸轴力剩余量较大,可以通过降低两侧缸的螺栓轴力,减小缸孔变形。

将两侧缸的4颗螺栓轴力由150 kN降低到90 kN,中间缸螺栓规格不变,计算得到缸孔变形如图7所示。由图7可知,降低两侧缸螺栓轴力后,第1缸2阶缸孔变形降低,但是对第2缸影响不大。

a)装配工况 b)热机工况 图7 两侧缸螺栓轴力降低前后缸孔变形对比

3.4 缸心距

将缸心距增加2 mm,研究缸心距对缸孔变形的影响。移动螺栓方案后,缸心距增加前后各阶缸孔变形如图8所示。由图8可知,与原方案相比,缸心距增加后,装配工况除4阶外,其他各阶次的缸孔变形降低,特别在热机工况下,缸孔变形改善明显。

a)装配工况 b)热机工况 图8 缸心距增加前后方案缸孔变形对比

针对圆周方向的缸孔真实变形形态,原方案缸孔沿长轴方向向内收缩,沿主副推力侧向外凸,呈现“花生状”。提取新方案圆周方向缸孔变形形态,如图9所示。

a)第1缸装配工况 b)第2缸装配工况

c)第1缸热机工况 d)第2缸热机工况 图9 圆周方向缸孔变形形态

由图9可知,热态下缸孔变形更加趋向于圆形,说明增大缸心距可以增大曲轴方向的刚度从而抑制这种“花生状”变形,这对于活塞环组匹配、减少漏气量和机油耗有利。

4 结论

针对柴油机强化程度提升带来的无缸套机体缸孔变形问题,采用热机耦合仿真和傅里叶级数相结合的方法进行研究,得到如下结论。

1)机体上水孔、清砂孔通过影响机体顶板刚度分布从而影响缸孔变形,设计时应尽量减少上水孔和清砂孔的数量,控制孔的截面积越小越好,且应尽量远离缸孔。

2)机体设计时螺栓的布置对缸孔变形有较大影响,4颗螺栓对于4阶缸孔变形最敏感;螺栓分布越均匀,4阶缸孔变形越小。

3)在垫片密封满足要求的前提下,可以通过降低两侧缸的螺栓轴力来减小2阶缸孔变形。

4)增大缸心距能够改善轴力分布,使缸孔变形更加均匀,热态变形更加趋向圆形,有利于活塞环组匹配。