玄武岩纤维增强复合材料气瓶结构强度分析

2021-01-07何太碧郭永智

何太碧 郭永智 毛 丹 王 艳

(1.西华大学汽车与交通学院,四川 成都 610039;2.成都工贸职业技术学院,四川 成都 611731)

0 引言

氢能是来源广、能储存、使用性能稳定的清洁能源,发展前景好、备受关注[1-2],其中氢能高效可靠的储运技术是其应用推广的重要一环。这也被认为是氢能利用产业化发展的瓶颈问题之一[3]。目前氢能主要用于汽车燃料,相比天然气汽车,氢燃料电池汽车更加环保和安全[4-5]。对于氢燃料电池汽车而言,目前主要使用的是压力容器高压气态储存方式[6-7],Ⅲ型、Ⅳ型瓶被认为是车载储氢的理想容器[8],其增强层主要是用碳纤维作为缠绕材料,其性能优越,但生产成本高昂。玄武岩纤维作为一种绿色材料,有着高强度、耐高温和低成本等特点[9],作为新型缠绕增强材料,已被应用于缠绕呼吸气瓶[10]和车用压缩天然气气瓶[11-12]。国内外大量实践表明,有限元仿真对于复合材料气瓶的设计是比较可靠的,采用玄武岩纤维缠绕储氢复合材料Ⅲ型气瓶,运用Abaqus 有限元分析软件可模拟气瓶在不同工况下的结构强度,并验证玄武岩纤维缠绕储氢气瓶的可靠性。

1 储氢气瓶结构设计

储氢气瓶结构主要包括内胆和纤维缠绕层两大部分。因氢气不像LNG 在储运过程中对储存温度有特殊要求,不用考虑类如LNG 在长期储运中产生蒸发气对储气瓶的影响,所以不用设计隔热绝热层[13-14]。内胆材料选用强度高、密度低,具有良好抗氢脆性能和腐蚀性能的6061-T6铝合金[15-16],其材料参数见表1;玄武岩纤维与E-51 环氧树脂复合,其复合后材料性能参数见表2。

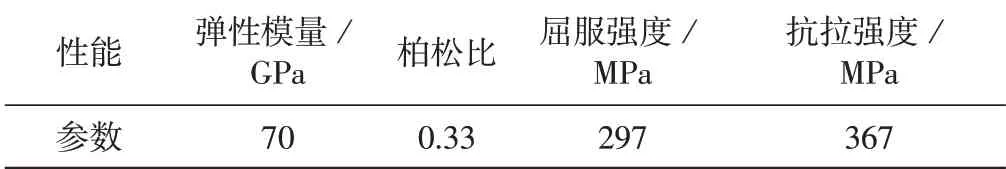

表1 6061-T6材料性能表

根据GB/T 35544-2017《车用压缩氢气铝内胆碳纤维全缠绕气瓶》标准[17](以下简称“标准”),储氢气瓶的许用压力Pm为公称工作压力P的1.25 倍,水压试验压力不低于1.50 倍公称工作压力,最小爆破压力不低于2.25 倍公称工作压力。因此玄武岩纤维缠绕储氢复合材料气瓶设计的主要技术指标分别为:工作压力为35.00 MPa,许用压力为43.75 MPa,水压试验压力为52.50 MPa,设计最小爆破压力为79.00 MPa。

1.1 内胆结构

内胆结构为S 型,容积为54L,参考标准要求内胆端部采用凸形结构和渐变厚度设计,采用椭球形封头且封头与筒身段接合处过渡圆滑,总长为734 mm,极孔半径为90 mm,筒身段长度为353 mm,内胆直径长度为368 mm,内胆壁厚为3.8 mm。

1.2 缠绕层设计

根据所设计的内胆结构,采用环向加纵向缠绕方式对气瓶进行全缠绕。复合气瓶设计一般采用网格理论计算出缠绕层基本结构参数,大量实践证明,网格理论对壳体强度预测是比较可靠的,完全能够满足工程要求[18]。

螺旋缠绕角度α计算公式为:

环向缠绕纤维厚度tf90为:

螺旋缠绕纤维的厚度tfa为:

式中,α为螺旋缠绕角度,°;r为极孔半径,mm;R为内胆半径,mm;tf90为环向缠绕纤维厚度,mm;Pb为气瓶设计最小爆破压力值,MPa;[ ]σb为纤维复合材料的许用应力,MPa;玄武岩纤维复合材料的抗拉强度为1 576 MPa,取安全系数为2,得出许用应力为788 MPa;tfa为螺旋缠绕纤维厚度,mm;K为纤维补强系数,取值0.8。并将内胆结构参数带入式(1)~(3)得到:α为12.7°、tf90为6.2mm、tfa为4.4 mm。纤维单层厚度为0.2 mm,环向、螺旋交替缠绕,对称布置。

2 气瓶有限元分析

2.1 有限元建模

对玄武岩纤维增强储氢复合材料气瓶进行应力分析需考虑复合材料各向异性、内胆的材料非线性和结构的几何非线性。Abaqus 是一套功能强大的有限元分析软件,致力于解决高度非线性问题,满足对复合材料气瓶强度分析的需求。根据内胆结构数据以及计算得到的纤维缠绕厚度、角度等数据,在Abaqus 中建立有限元模型。内胆为各向同性材料,网格划分使用进阶算法,扫略网格技术选用C3D8R缩减积分单元,考虑其材料非线性,在Abaqus 中设置塑性属性时应使用材料的真实应力及对应的塑性应变数据,其材料真实应力-应变如图1 所示;缠绕层采用Lamina 本构模型,对应网格使用S4R 壳单元。其中,对于纤维缠绕层建模,难度主要是整个结构纤维材料方向的多变性,采用WCM(Winding Composites Modeler)模块建模能解决这一难题,实现封头处螺旋缠绕变角度、厚度,可以准确预测纤维缠绕压力容器的性能。

图1 AL6061-T6应力-应变图

2.2 边界条件及载荷设置

结合气瓶结构特点,并考虑数值模拟计算时间和便于在后处理中展示气瓶应力分布情况,建立1/2气瓶模型。在内胆和纤维缠绕层之间采用从节点到曲面的离散化方法施加绑定约束,并在其剖面上分别建立对称约束。内胆内表面依次施加自紧压力、0压力、工作压力、许用压力、水压试验压力和设计最小爆破压力,打开几何非线性,建立6个静力分析步骤对应上述工况,压力载荷值分别为46.00 MPa、0、35.00 MPa、43.75 MPa、52.50 MPa、79.00 MPa。

3 有限元计算结果与分析

由于内胆是均质材料,因此应力分析时,内胆采用Mises 应力;纤维增强层属于正交各向异性材料,采用其纤维拉伸方向即第一主应力进行受力分析[19]。通过Abaqus/standard求解器,得到内胆、纤维缠绕层在不同工况下的应力,对比标准中应力设计要求,判断玄武岩纤维增强储氢复合材料气瓶应力指标是否符合标准。

3.1 内胆在不同工况下的应力

图2 展示了内胆在自紧压力、0 压力、工作压力和设计最小爆破压力下的应力分布。如图2-a 所示,在自紧压力下,气瓶内胆最大应力为304.6 MPa,位于筒身段,已超过其材料屈服强度297.0 MPa,发生塑性变形;在0 压力下,筒身段Mises 应力大于封头处;如图2-b 所示,实际上,筒身段处于压应力阶段;因自紧工艺的原因,在公称工作压力下,筒身段压力小于其它部分,内胆最大应力为231.3 MPa;图2-d显示在设计最小爆破压力下,内胆最大应力为321.6 MPa,小于其材料强度极限值367.0 MPa。

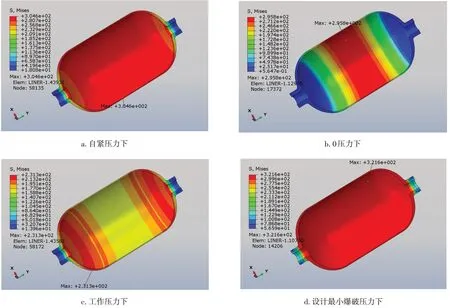

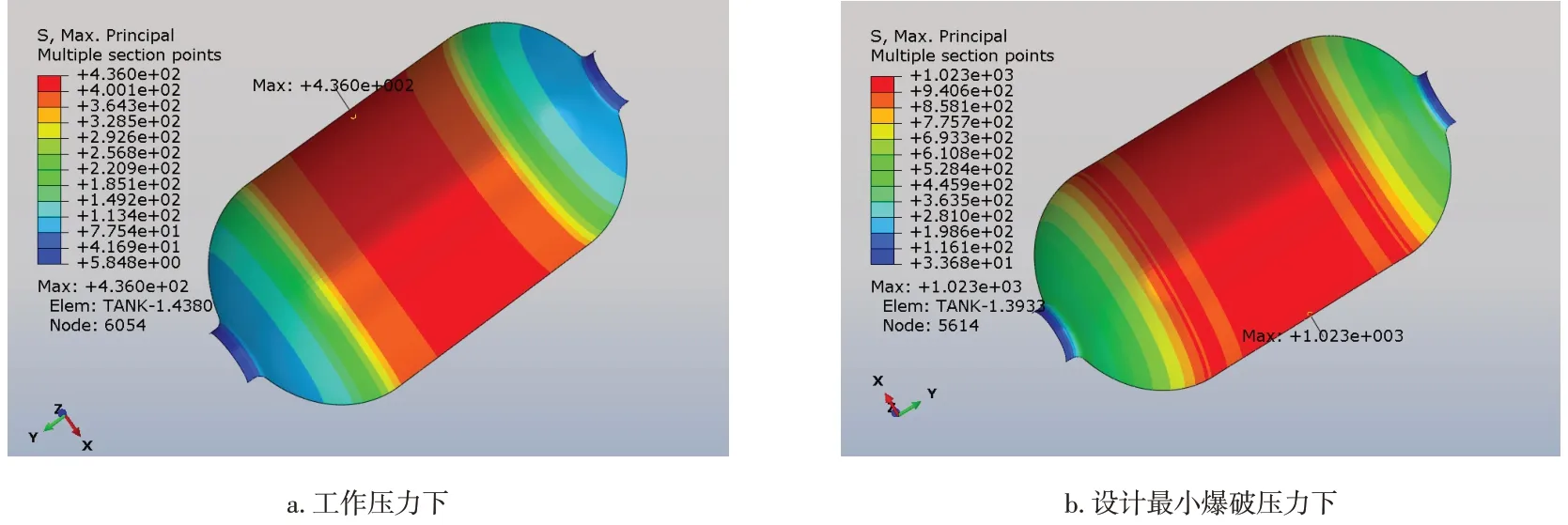

3.2 纤维缠绕层应力

纤维缠绕层工作压力和设计最小爆破压力下第一主应力分布情况如图3示,图3-a显示了在工作压力下纤维缠绕层应力分布,最大应力在筒身段,为436 MPa;设计最小爆破压力下纤维最大应力为1 023 MPa,如图3-b 所示。纤维应力比值为2.34,大于标准要求的2.25,满足设计要求。

3.3 气瓶极限承载压力

由前述分析可知,在设计最小爆破压力下,根据最大应力准则,内胆并未发生破坏,纤维缠绕层应力也未达到其抗拉强度值,未发生失效,说明设计最小爆破压力79 MPa 并不是其极限承载能力。为了模拟得出所设计气瓶模型的极限承载压力,直接在内胆内表面施加线性增加的压力载荷,因自紧压力的大小不影响气瓶的极限承载能力[20],所以不再进行自紧工艺。以最大应力准则为失效判据,得到气瓶的极限承载压力为111.25 MPa,爆破比为3.17,大于标准要求的2.25,满足对爆破比的要求。

图2 不同工况下内胆应力图

图3 纤维缠绕层应力分布图

4 试验验证

为了验证仿真得到的气瓶极限承载压力与实际爆破压力是否吻合,根据所用气瓶结构参数,对玄武岩纤维增强复合材料气瓶进行试制和水压爆破。爆破试验如图4所示,气瓶破裂位置与有限元分析结果吻合,爆破压力为112 MPa,与有限元分析结果偏差为0.67%,说明所建立的有限元模型和采用的方法具有较高的准确度。

图4 水压爆破试验图

5 结束语

通过对玄武岩纤维缠绕工作压力为35 MPa 的储氢容器进行有限元分析,表明其仿真结果满足GB/T 35544-2017 对气瓶的应力技术要求,又通过开展水压爆破试验验证了有限元分析的准确性。作为新兴缠绕材料,玄武岩纤维可以被用来缠绕高压储氢容器,能够满足气瓶对承压、安全的需求。