某机载特种设备舱高可靠温度控制系统设计

2021-01-07闫新峰王伟伟

闫新峰,金 文,耿 健,王伟伟,苏 伟

(北京航天长征飞行器研究所,北京 100076)

0 引言

某机载特种设备悬挂于飞机外部,在飞机飞行过程中需长时间暴露在高空寒冷环境中,舱内设备为对温度敏感的精密仪器,若舱内温度超出一定范围,则会严重影响舱内仪器的正常工作,因此需要研制一套高可靠的温度控制系统,将舱内温度控制在仪器正常工作范围内。

温度控制技术有纯硬件控制和软件控制两种方式。软件控制方式采用ARM或DSP芯片作为主控芯片,根据采集到的温度值,通过软件控温算法,实现对后端加温通路的控制[1-4],对于需要高精度温度控制的场景,还可以采用PID算法调节PWM的占空比实现高精度温度控制[5-7],软件控制方式优点是控制方式灵活[8],可以实现高精度,但软件易受到外界干扰导致软件跑飞、死机等造成系统工作故障。

本文设计了一种适用于某机载特种设备舱的高可靠温度控制系统,采用纯硬件电路的温度控制方式,电路简单可靠,且采取了多种可靠性设计措施,进一步提高了系统的可靠性,能够将舱内温度稳定控制在仪器正常工作范围内。

1 系统总体方案设计

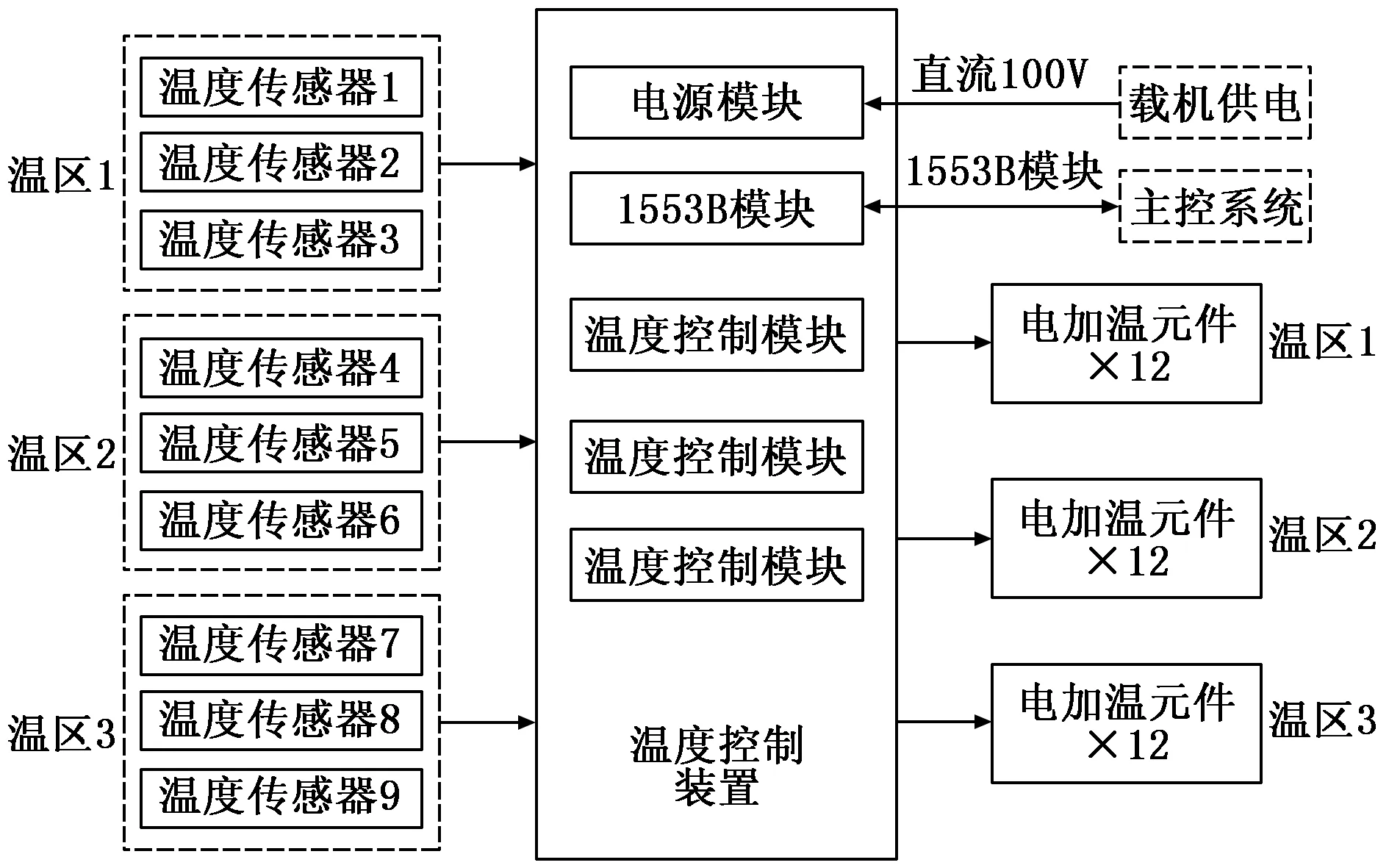

温控系统由温度传感器、温度控制装置和电加温元件组成,系统组成如图1所示。载机为温控系统提供直流100 V供电,电源模块将100 V电压转换为5 V电压供设备内部供电,100 V电压作为电加温元件的加温电压,温控控制模块通过控制固态继电器的通断实现加温通路的控制。

由于该机载特种设备舱两端存在热短路现象,舱内空气温度分布呈现出中间高、两端低的特点,鉴于该温度分布特点,温控系统设计时沿舱的轴向分3个区域进行加热,分别为温区1、温区2和温区3,每个温区安装了3个独立的温度传感器和12片电加温元件。3个温区分别由3个独立的温度控制模块独立控制。

温度控制装置是本温控系统的核心设备,负责采集温度传感器反馈的温度值,采用一定的温度控制策略对电加温元件的供电通路进行控制以及与主控系统通过1553B接口进行状态交互。温度传感器用于测量设备舱内的空气温度。电加温元件用于将输入的电能转化为热能对设备舱进行加温。

图1 系统组成框图

2 硬件设计

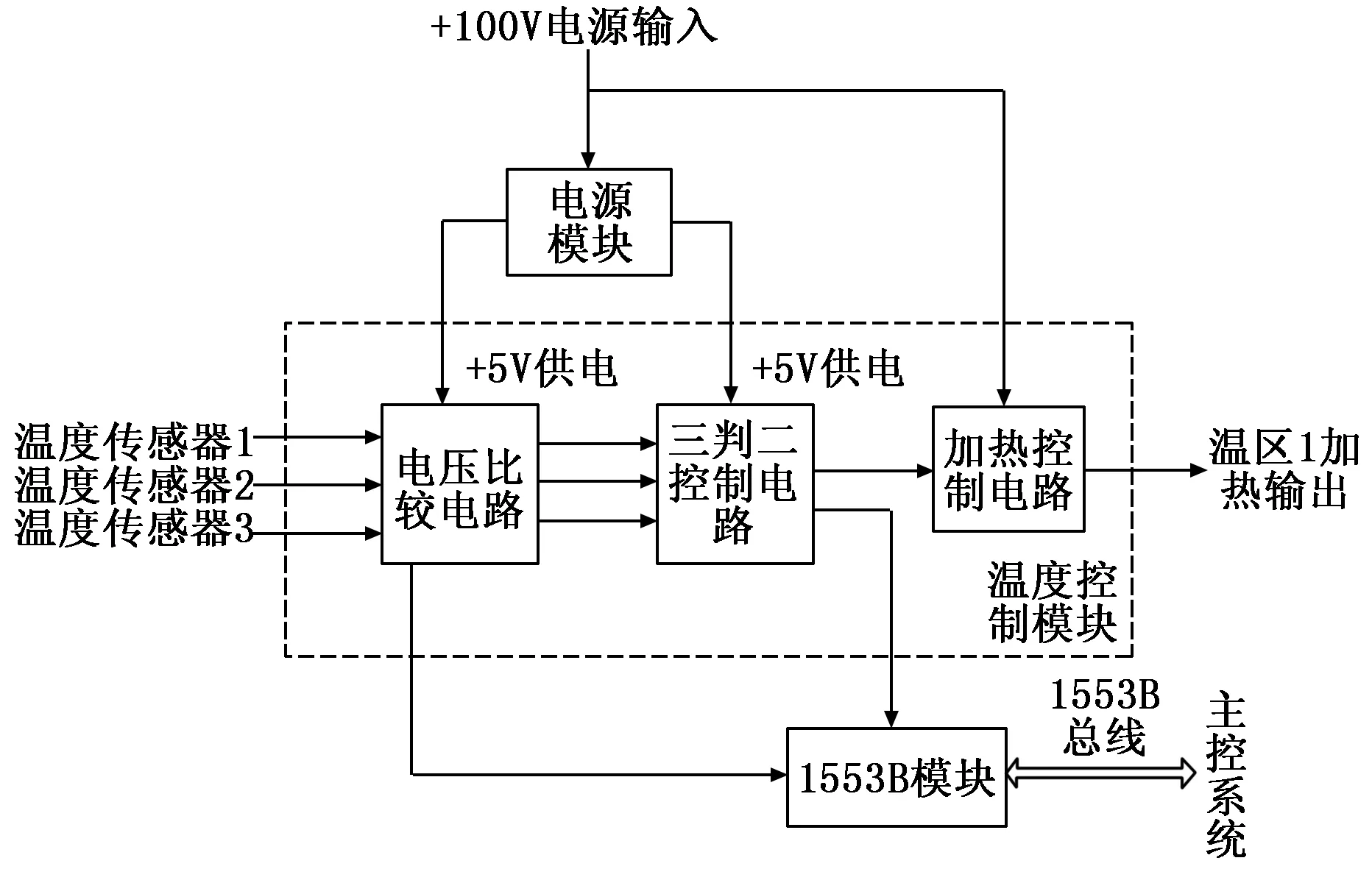

三个温区的硬件电路设计相同,以温区1的硬件电路设计为例进行介绍。硬件电路如图2所示。硬件电路由电源模块、1553B模块、电压比较电路、三判二控制电路、加热控制电路组成。

图2 硬件电路框图

2.1 温度传感器

温度传感器用于测量每个温区的空气温度,反馈给温度控制装置。采用热敏电阻元件MF501,测温范围为-55~125 ℃。热敏电阻元件四周由外壳保护,上方为开放无遮挡,外壳壁上开有一定数量的通气孔,体积小巧,便于安装。

2.2 电加温元件

电加温元件采用薄膜型聚酰亚胺电加温元件,由蚀刻电热合金铂片产生的电阻元件与聚酰亚胺绝缘膜层叠组成三明治结构,具有加热速度快、使用寿命长、厚度薄、重量轻等特点,电加温元件通过硅橡胶粘接于温控支架外测,实现舱内空气温度控制。

2.3 电源模块

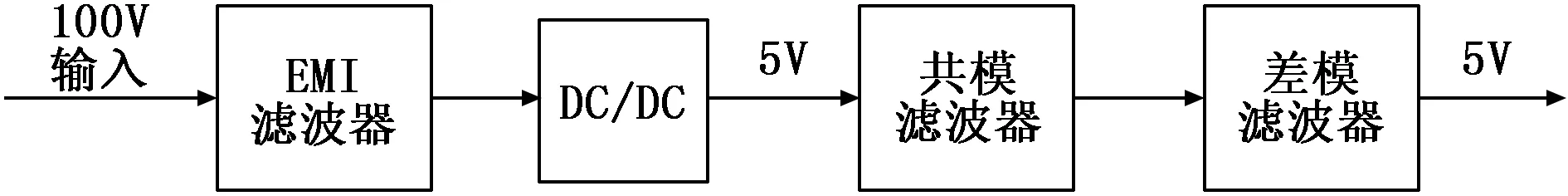

电源模块将输入的直流100 V电压转换为5 V电压,同时实现对输入电源的隔离和滤波,电源模块电路如图3所示。选用EMI和DC/DC电压输入范围为80~120 V,为隔离DC/DC,能够满足100 V供电正负端与设备内部二次电源的地线隔离的要求。

图3 电源模块电路框图

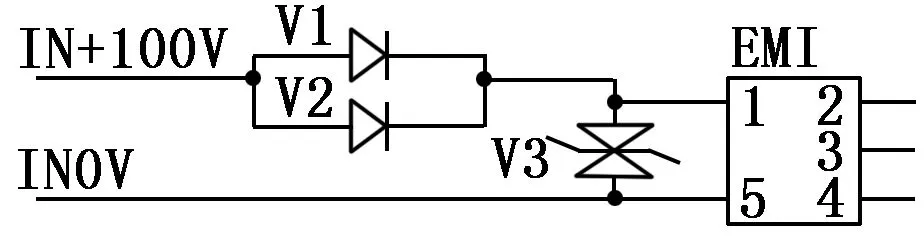

电源模块输入前端为了防止输入端电压正负接反,同时保护输入端电源,在EMI滤波器输入正端串联了一对并联的整流二极管V1和V2。同时在EMI滤波器的输入端并联了1个瞬态抑制二极管V3,防止输入端电压中高脉冲电压对其他元器件的损害,输入前端电路如图4所示。

图4 输入前端电路

2.4 1553B模块

1553B模块采用TI的DSP TMS320F2812作为核心控制芯片[9],控制1553B协议芯片B61580实现RT功能,与主控系统进行通信,同时实现对电压的采集功能,电路框图如图5所示。其中CPLD完成B61580和DSP之间的电平转换、逻辑控制功能,通过中断的方式通知DSP对1553B消息进行处理。使用DSP自带的12位ADC实现对5V电压、温度传感器分压以及加热控制电压的采集,为了避免采集电路对温控电路的影响,温度传感器分压以及加热控制电压需要经过射随器阻抗变换后进入DSP的ADC采集模块进行采集。

图5 1553B模块原理框图

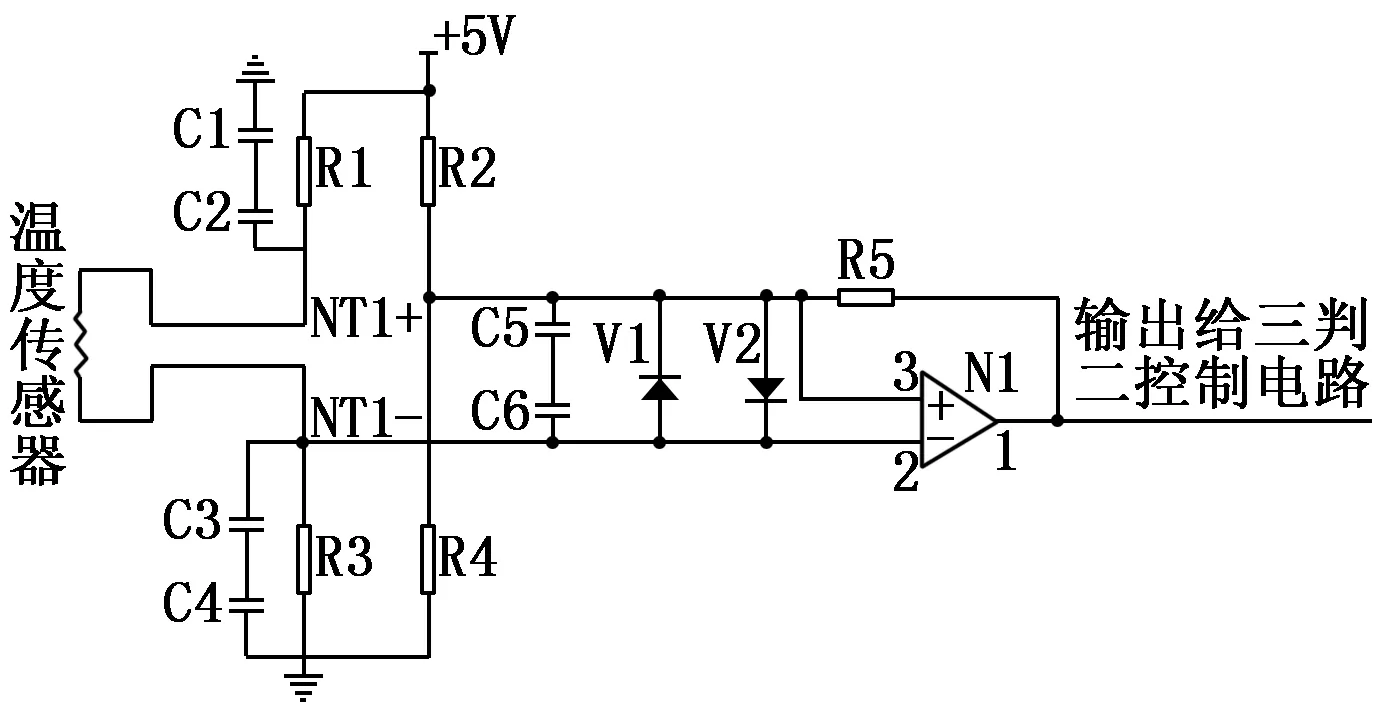

2.5 电压比较电路

电压比较电路由测温电路和电压比较器组成。测温电路由电阻组成分压电路。温度传感器的输出作为控温阈值,测温电路的输出接到电压比较器的输入端,当环境温度较低时,比较器输入低于设定的控温阈值下限,比较器输出高电平,当环境温度较高时,比较器输入高于设定的控温阈值上限,比较器输出低电平。电压比较电路如图6所示。

图6 电压比较电路

N1为电压比较器,采用NSC公司集成运算放大器LM158,由一个电阻和比较器接成正反馈滞环比较器形式。输出电压反馈到输入端,使集成运放的输出在高电位和低电位的情况下,具有不同的门限电压。

R1~R4为基准电阻,R5为反馈电阻,均选用精度为0.1%的精密电阻。C1~C6为滤波电容,V1和V2为接口保护二极管。

温度传感器采用MF501型热敏电阻,阻值随着温度的变化而变化,温度与阻值的关系可以通过Steinhart-Har公式精确描述[10]。在确定控温点后,取定R2、R3、R4值后,可计算得R1和R5的值。

本温控系统的温度控制范围为10~30 ℃,考虑到温度过冲的影响,将高低温控温点分别设置为23 ℃和17 ℃,通过计算,23 ℃和17 ℃时热敏电阻对应的阻值分别为5.494 5 kΩ和7.281 6 kΩ。电路中桥臂电阻R2、R4选用精密10 K电阻,R3选用精密8 K电阻,R1选用精密电阻1.8 K,反馈电阻R5选用精密82 K电阻。

当比较器输出高时(升温过程),正、负端电压分别为:

(1)

(2)

当比较器输出为低时(降温过程),正、负端电压:

(3)

(4)

式中,V为比较器LM158输出电压,约3.5 V。

通过式(1)~(4)可算出,温度传感器阻值为5.494 5 kΩ,即温度为23 ℃时(升温过程),比较器正端电压为2.557 5 V,负端电压为2.615 3 V,正端电压低于负端,比较器输出为低,加热控制电路输出关信号(23 ℃时);温度传感器阻值为7.281 6 kΩ,即温度为17 ℃时(降温过程),比较器正端电压为2.356 3 V,负端电压为2.341 7 V,比较器输出为高,加热控制电路输出开信号(17 ℃时)。即温度控温点为17 ℃和23 ℃。

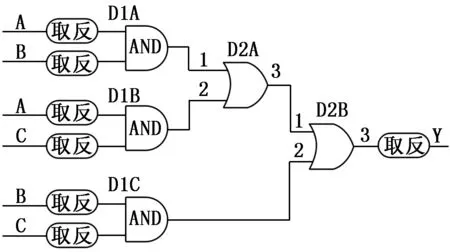

2.6 三判二控制电路

三判二控制电路主要实现3选2控制功能,电路原理图如图7所示。电路选用四二输入或门54HC32,四二输入与门54HC08,以及三极管3DK2222AUB(取反,起非门作用)。

图7 三判二控制电路

由图7可知:

(5)

由式(5)可知,三路比较器输出中,任意两路达到加热要求,三判二控制电路输出低电平,控制后端的加热控制电路接通,电加温元件加热;任意两路达到停止加热要求,三判二控制电路输出高电平,控制后端的加热控制电路关断,电加温元件停止加热。

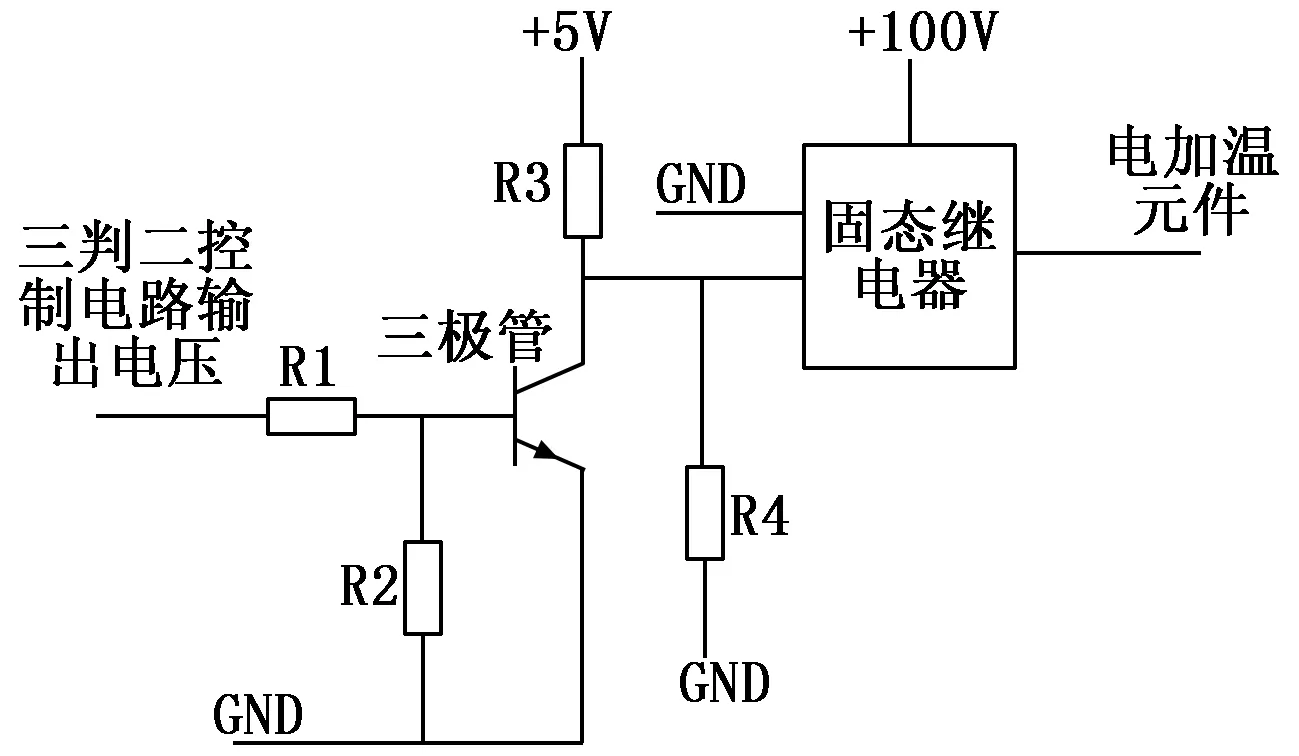

2.7 加热控制电路

加热控制电路如图8所示,加热通路的开关控制由固体继电器实现。固体继电器是具有隔离功能的电子开关,是由半导体器件和无源元件组成,利用光电子和微电子技术实现控制电路(输入端)与负载电路(输出端)之间的电耦合和电隔离,无任何可动部件。固体继电器除具有与电磁继电器一样的功能外,还具有与逻辑电路兼容、开关速度快、输出接通电阻稳定、抗干扰能力强、对外界干扰小、寿命长(一般可达108~1012次,电磁继电器一般为几十万次)、工作可靠性高等突出的特点。本设计中,固态继电器选用JG-42MB,输出电流20 A,电压300 V,具有变压器隔离,耐过压及欠压浪涌功能。

图8 加热控制电路

通过控制三极管的通断来控制固态继电器,从而控制电加温元件100 V电压的通断。当三判二控制电路输出电压为高电平时,三极管输出低电平,固态继电器关断,电加温元件的100 V电压断开,停止加温;当三判二控制电路输出电压为低电平时,三极管输出高电平,固态继电器接通,电加温元件的100 V电压接通,开始加温。

3 软件设计

图9 软件总体流程图

软件总体流程如图9所示。系统上电后首先进行初始化,初始化内容包括时钟、ADC采集、中断向量、Flash、DSP外设、外部总线、1553B总线、定时器、外部中断和看门狗等。初始化完成后判断RT模式标志位是否为1,如果为1,则根据RT命令字分别进行自检、时间同步和时间同步子地址重置,其中自检主要判断温度是否在10~30 ℃范围内,每隔500 ms将自检结果写入到发送子地址,判断自检结果被取走后,将自检结果初始化为0xFFFF。如果RT模式标志位不为1,则检查是否有中断,首先检查看门狗是否到时,如果到时则喂狗,然后检查500 ms定时是否到时,如果到时则执行自检函数,最后检查400 ms定时是否到时,如果到时,则计算ADC采集结果。

4 可靠性设计

该机载特种设备舱内的温度对舱内设备的正常工作影响很大,且在空中长时间挂飞飞行,因此对温度控制系统的可靠性要求很高,温度控制系统进行了可靠性设计,采取的可靠性措施主要有:

1)温度控制方案采用纯硬件电路控制的方案,避免了软件设计方案中存在的软件跑飞、死机等造成系统工作故障;

2)温度分区独立控制设计。根据该机载特种设备舱内温度分布不均的特点,温控系统设计时沿舱的轴向分3个温区独立加热,3个温区分别由3个独立的温度控制模块独立控制;

3)温度传感器冗余设计。在每个温区安装了3个独立的温度传感器,分别采集不同位置的舱内温度,用于温度的判断;

4)电加温元件冗余设计。在每个温区安装了12片电加温元件,即使有个别电加温元件出现故障,也不影响正常加温;

5)温度控制电路三判二设计。对每个温区的3路温度控制信号进行三判二处理后,再控制后端加温通路的通断,由此提高温度控制通路的可靠性;

6)与机载主控系统的通讯采用1553B总线,为A、B总线双冗余设计,具有很高的可靠性。

5 试验验证与分析

5.1 温度采集精度试验验证与分析

本系统中使用的热敏电阻元件MF501电阻阻值与温度的换算公式为:

(6)

式中,t为摄氏温度( ℃);R为热敏电阻的阻值(Ω);a、b、c为常数,分别为:a=-6.011 88;b=4 622.533 37;c=-86 421.724 14。

使用专用检测设备模拟-40~60 ℃范围内的热敏电阻的阻值,从-40~60 ℃间隔1 ℃递增,记录温度采集值,经过测试,温度采集值与设定值相比误差最大不超过±0.4 ℃,表明温控系统的温度采集精度优于0.4 ℃。

5.2 温度控制精度试验验证与分析

本温控系统的高低温控温点分别为23 ℃和17 ℃,即温度低于17 ℃时,温控通路接通,温度高于23 ℃时,温控通路断开。使用专用检测设备模拟热敏电阻的阻值,从-40~60 ℃间隔0.1 ℃递增,记录温控通路接通和断开的温度值,再从60~-40 ℃间隔0.1 ℃递减,记录温控通路接通和断开的温度值,经过多次测试,温控通路接通的精度优于0.4 ℃,温控通路断开的精度优于0.2 ℃。

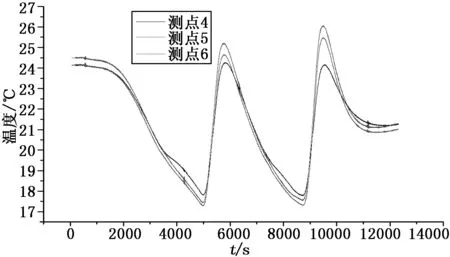

5.3 试验曲线

某次试验的实测温度曲线如图10所示,舱内初始温度为24 ℃左右,舱外温度为-55 ℃,试验时间为12 500 s,由图可以看出,温控系统可以在长时间内将舱内温度稳定控制在10~30 ℃范围内。

图10 某次试验温度曲线

6 结束语

本文介绍了一种适用于某机载特种设备舱的高可靠温度控制系统的设计,介绍了系统总体方案以及硬件和软件设计。采用纯硬件电路控制方案、分区独立控制设计、冗余设计、温度控制电路三判二设计等多种措施,提高了系统的可靠性。测试和试验结果表明,温度采集精度优于0.4 ℃,温控通路接通的精度优于0.4 ℃,温控通路断开的精度优于0.2 ℃,温控系统可以将舱内温度长时间稳定控制在10 ℃~30 ℃范围内。