基于Harris-SUSAN算法的发动机叶片裂纹检测系统设计

2021-01-07王晓惠冯彩英徐忠根

王晓惠,冯彩英,徐忠根

(商丘工学院 信息与电子工程学院,河南 商丘 476000)

0 引言

目前我国工业制造业快速发展,各行业生产已逐步实现机械化操作。在机械设备中,发动机是十分重要的一个组成部分,发动机决定着机械设备的启动工作,其质量也直接关系到机器的整体性能[1-2]。发动机的组成结构较为复杂,其中,叶片是发动机必不可少的组成部分,叶片的质量决定着发动机运行的安全程度,进而影响到发动机的使用寿命。由于叶片长期处于飞速旋转的高温高压状态,且工作时间长,产生的热量难以消散,叶片很容易产生疲劳裂纹,这些裂纹将会对发动机的安全运行造成潜在威胁,一旦在工作过程中发生叶片脱落飞出,将会造成机械设备或电路的损坏甚至对工作人员造成人身伤害[3-4]。因此,对发动机叶片进行详细具体的定期检测非常重要,我国目前也十分重视在发动机叶片裂纹检测方面的研究。

对发动机叶片裂纹的检测方法一般有两种:破坏性检测和非破坏性检测。破坏性检测需要将发动机的故障叶片拆解下来,在实验室进行精细的实体检测;非破坏性检测则不需要毁坏发动机的设备结构,通过观察记录发动机运行时叶片产生的声音、杂质、热量、电力消耗等情况,利用实验对其进行磁场、温度、噪声等干扰,记录叶片不同情况产生的异常数据,对比研究对叶片裂纹情况进行分析检测。而这两种方法都具有一定程度的缺陷,破坏性检测容易造成发动机叶片的直接损毁,而非破坏性检测会因为数据误差或分析方向错误使安全隐患没有解决,进而造成日后的故障事故[5-6]。

基于对传统检测方法的研究,本文设计了一种基于Harris-SUSAN算法的发动机叶片裂纹检测系统,将叶片检测技术与Harris-SUSAN算法的定位技术和兴趣区域池化的操作技能相结合,使检测精准性能够达到超过网络操作准确度的一个高水平。

1 基于Harris-SUSAN算法的发动机叶片裂纹检测系统硬件设计

发动机叶片裂纹一般呈细长状分布,因此本文选用了Harris-SUSAN算法中的anchor算法,并根据发动机叶片检测的特征进行了相应调整,提高了检测程序的精确度和适配度[7-8]。通过利用Harris算法的角点检测技术对发动机叶片裂纹部分进行全方位的多点动态追踪,最后匹配成一幅较为完整详细的裂纹分布状况图,有利于检测更准确顺利地进行。同时还增加了对发动机叶片的声像同步的检测,大大提高了检测的精准性。Harris算法的应用在提高检测准确度的同时,也对检测系统的硬件设备载体性能提出了较高要求[9-10]。为此,本文也针对检测系统的硬件装置进行了加强优化设计。硬件整体结构如图1所示。

图1 系统整体结构图

如图1所示,系统硬件结构分为传感器及旋转电磁激励台结构两部分,其中,通过脉冲消磁电路产生方波、整形,通过滤波放大电路实现传感器电压信号的检测;通过退火低碳钢作为旋转激励台的线圈铁芯,通过功率放大芯片 TDA2030 实现激励台的旋转磁化。

1.1 传感器设计

在检测系统中,主要负责信息接收和传输的重要部件是传感器。发动机叶片进行检测时,传感器受到电磁波激励进行图像声音等检测信号的接收,并向系统的控制装置传输接收到的信号信息。为了满足检测信息的精准全面,可适当增加电磁波线圈激励装置,提高检测装置的工作能量支持,以便叶片表面裂纹的细小部分也能够清晰地检测到。同时也减少了不必要的部分占据传感器空间,在一定程度上简化了传感器的硬件设备组成,提高了信息检测性能的同时有利于传感器装置的小型化设计。

由于对发动机叶片裂纹进行检测之前,裂纹分布情况处于未知状态,该系统的传感器还设计了三维空间磁场检测装置,在传感器装置外部增加三维方向的空间磁场感应器。通过利用传感器中高灵敏度的二轴霍尼韦尔各向异性磁阻(AMR)元件,确定水平与垂直方向范围内的磁场分布与变化情况,获取检测对象三维方向的空间磁场信息,便可以对叶片裂纹的分布情况有大致的了解[11-12]。

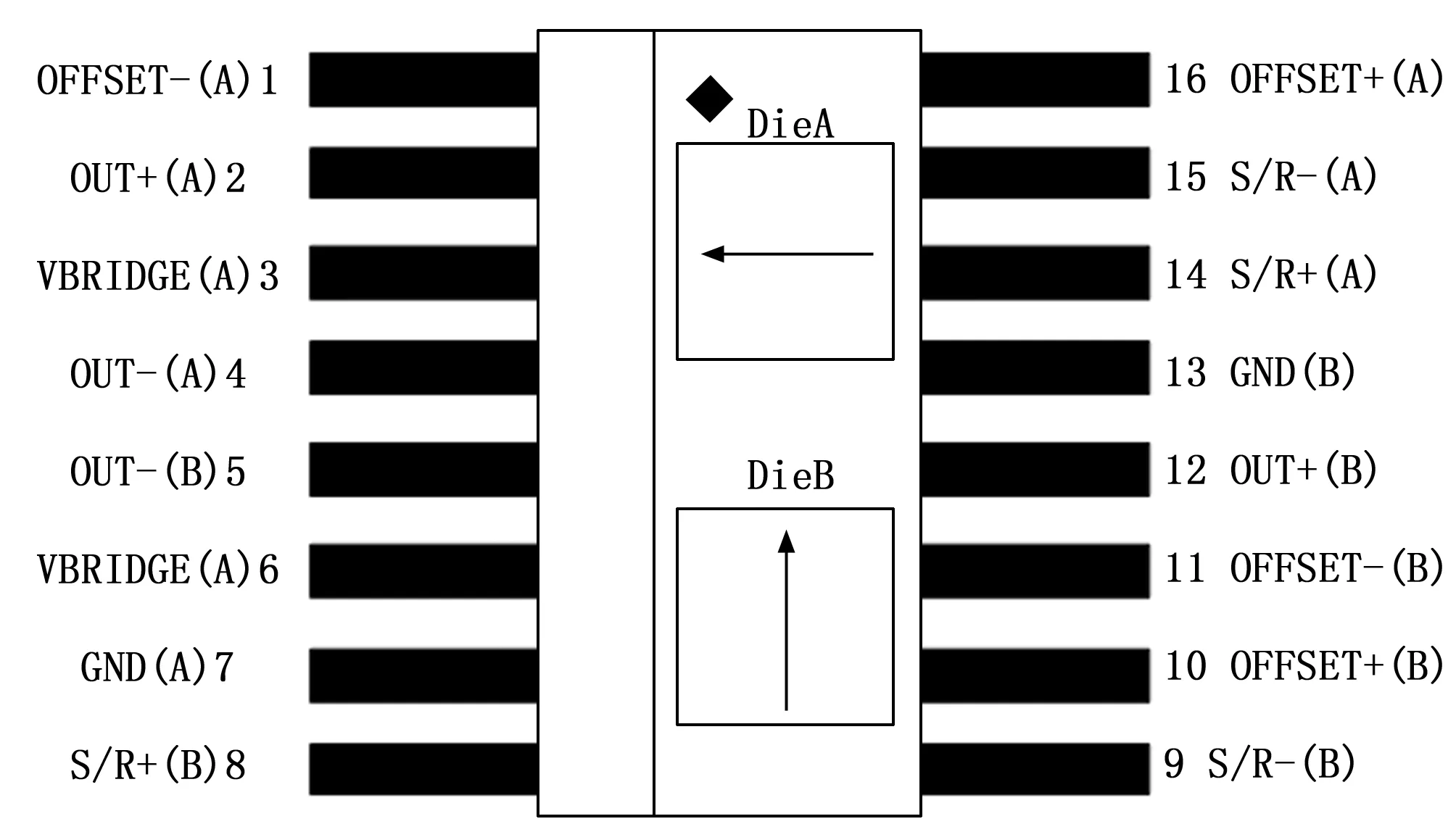

二轴霍尼韦尔各向异性磁阻传感器元件是按照四元惠斯通电桥进行的配置,能够将磁场强度转化为传感器承受范围内的电压,并分次序进行电压输出。而且它的灵敏度很高能够检测并转换低于30 μGauss的磁场[13]。传感器磁阻HMC 1022的封装/引脚如图2所示。

图2 HMC 1022的封装/引脚

对于传感器磁阻HMC1022 的一些主要技术参数,线性误差为0.5%,滞后误差为0.07%;灵敏度可达到1 mV/Gauss;分辨力一般为85 μGauss。由此可见该传感器磁阻的性能之高,极大地增强了传感器装置的续航持久力和装置结构的小型化、便捷化程度[14]。

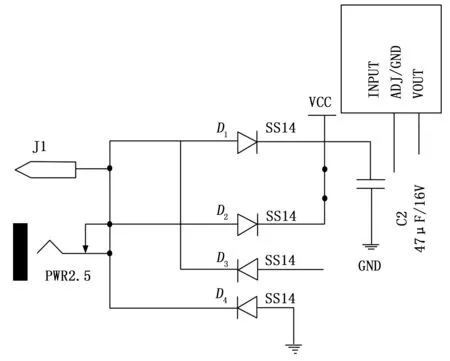

为了消除外界磁场对磁阻元件磁场信号的采集,本文还为二轴霍尼韦尔各向异性磁阻元件设置了脉冲消磁电路,实现了磁阻磁场信号的完整获取,而且对磁阻的灵敏度和其他方面性能没有影响。脉冲消磁电路主要负责产生方波、整形、消磁等主要工作,通过NE555 芯片产生部分方波,然后方波会经过SN74CH04CN 芯片的组成电路并完成整形环节,之后开启大功率三极管增大电路电流进行放大,最后通过IRF7106效应管进行消磁,经过这些步骤之后,便能够得到脉冲消磁电路。

脉冲消磁电路如图3所示。

图3 脉冲消磁电路

二轴霍尼韦尔各向异性磁阻元件在处理磁场信号过程中的电路还需采用AD620放大器和UA740运算放大器,磁阻在对磁场信号进行转化拆分时,需要放大信号才能具体地进行分解。信号拆分首先要经过AD620放大器进行第一次放大,然后进行无源滤波,之后采用UA740运算放大器进行两次连续滤波放大,即可得到应用到检测传感器的电压信号。

滤波放大电路如图4所示。

图4 滤波放大电路

由于线圈感应电流的能力较为微弱,为了增强电流感应能力,可在传感器电路线圈中加入磁芯,使原本的线圈能够直接与二轴霍尼韦尔各向异性磁阻元件联系在一起,组成集合形式的检测探头。这种结果设计不仅节省了电流转换时间和传感器电阻装置的空间占用比例,而且减少了电流不必要的浪费,有利于传感器结构的完整性和适应性[15]。

1.2 旋转电磁激励台结构设计

由于传感器检测装置需要电磁激励台对检测工作提供能量支持,本文基于对传统的电磁激励装置组成原理的研究,设置了旋转电磁激励台装置。该装置根据线圈通电产生磁场的原理进行优化,增加了非破坏性检测的外部激励装置,同时还增加了对检测系统内部空间的磁场转换功能。优化后的电磁激励装置能够根据磁场的分布和变化情况、方向、强度等方面对检测装置内部进行固定方向的磁场转化。由于激励台线圈与磁阻元件进行了直接的连接,使检测系统中的磁场能够形成一个近乎均匀的磁场分布状态。旋转激励台线路内部铁芯的选择也有较高的要求,由于检测工作一般在低频状态下实现,铁氧体一般应用于高频状态,在低频情况下导致磁场传导效率降低,因此应选用适用于低频环境的退火低碳钢来作为旋转激励台的线圈铁芯。

发动机的叶片一般为曲面不规则形状,还有叶尖、榫头等不规则形状的零件,这使其无法很好地固定在监测装置的激励台上,因此,本文在激励台上增加了固定装置结构。根据磁阻元件所处的低频环境,选取了退火低碳钢金属板,以保证磁阻传导的正常进行。夹板形状需根据发动机叶片的形状和弧度进行打磨,形成一个能够与叶片曲面完整贴合的固定夹板,夹板周围选用高强度的螺丝进行固定,以增强固定装置的可靠性。

激励台驱动的外部驱动电路需要采用推挽形式的功率放大芯片 TDA2030 驱动线圈来实现激励台的旋转磁化。

2 基于Harris-SUSAN算法的发动机叶片裂纹检测系统软件设计

设计发动机叶片裂纹检测系统软件部分,首先基于Harris-SUSAN算法对裂纹进行提取,通过损失函数对发动机叶片上方金属磁场分解,提取金属板出现裂纹时所引起的扰动磁场,通过三维涡流法分析磁场强度,带入损失函数判断发动机是否存在裂纹,实现发动机叶片裂纹检测系统软件设计。

2.1 基于Harris-SUSAN算法的发动机叶片裂纹提取

发动机的叶片构成十分复杂,当叶片上出现微小的裂纹时,传统的方法很难检测到,Harris 算子是一种点特征提取算子,能够简化计算步骤,在计算过程中仅仅需要应用灰度一阶查分滤波。通过Harris 算子提取的点特征十分均匀,通过计算兴趣值确定最优点,计算时只需要应用一阶导数,就可以得到稳定的特征提取算子。综上所述,本文应用Harris-SUSAN算法设计发动机叶片裂纹检测系统软件。

设定目标物利用Harris-SUSAN算法建立损失函数:

(1)

其中:i表示训练集中的索引,pi表示目标物概率。

将发动机叶片上方的叶片金属磁场设定为H,对金属磁场进行分解,按照磁场类型分解成三部分,分解表达式为:

(2)

引入ANSOFT电磁场有限元分析软件,通过离散化处理求解区域获得不同的单元,利用数学计算法将模型的边值问题转化成泛函求极值问题。相比较于场量,位函数更容易建立边界条件,因此需要根据磁力线分布确定磁通,确定函数后,加入边界定解条件,从而获得求解值。

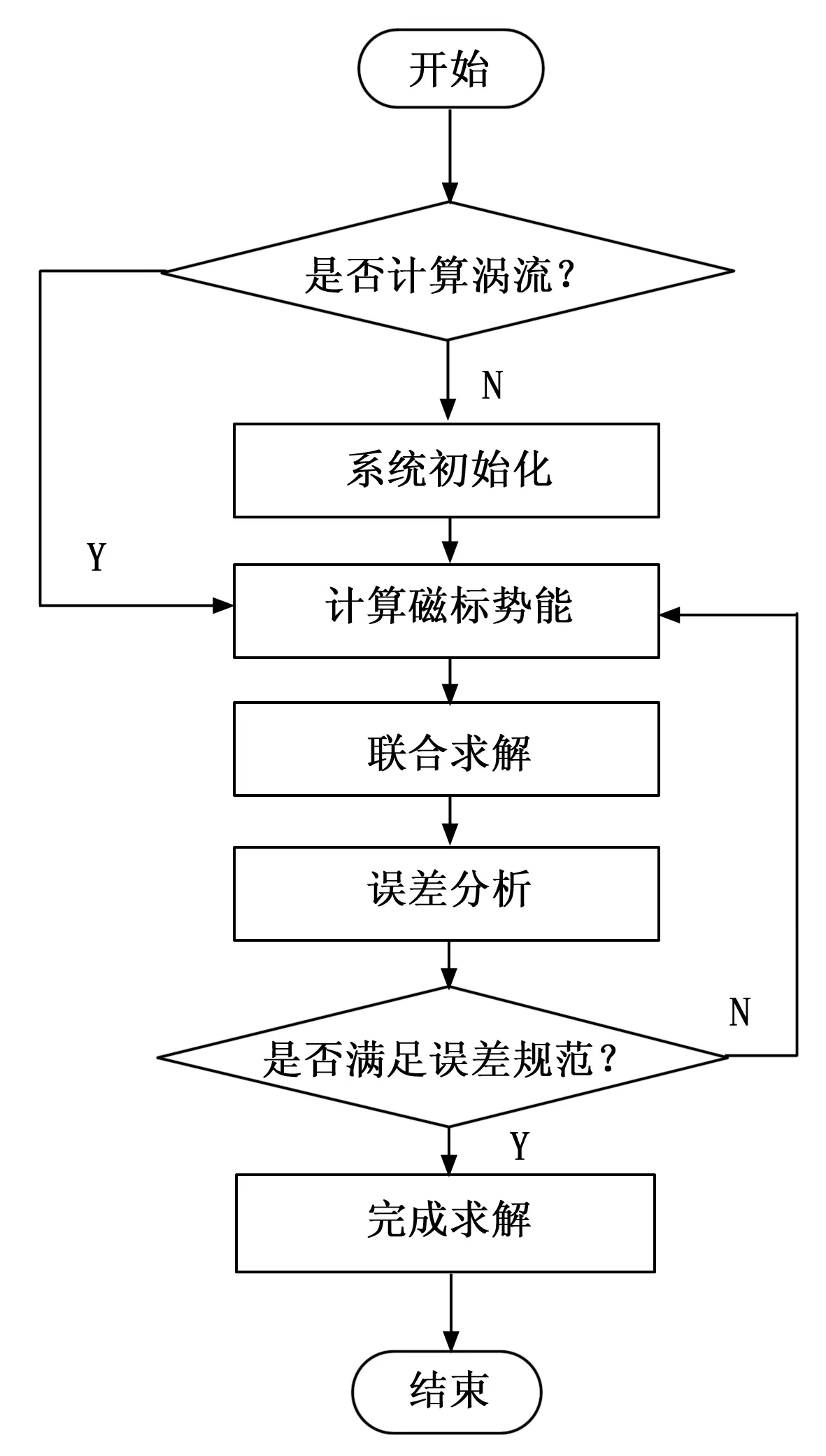

2.2 发动机叶片裂纹检测系统软件设计

基于Harris-SUSAN算法的发动机叶片裂纹检测系统软件工作流程如图5所示。

图5 发动机叶片裂纹检测系统软件工作流程

应用三维涡流法对磁场强度进行重新描述, 计算公式为:

H=Hp+▽·φ

(3)

H=Hp+▽·φ+T

(4)

其中:φ表示标定磁位;Hp表示金属叶片上不同边的磁场强度;T表示对应的金属边的矢量电位。分析叶片的导电区域和非导电区域,将交界面的矢量电位切分,获得电位T的切向分量。在确定磁场强度H后,将公式(1)的损失函数带入,获得表达式为:

H(x,y,z)=H-L({pi},{ti})

(5)

裂纹判断流程如图6所示。

图6 发动机叶片裂纹检测系统软件工作流程

3 实验结果与分析

3.1 实验步骤

为检测本文研究的基于Harris-SUSAN算法的发动机叶片裂纹检测系统工作效果,开展实验。分别与传统的基于图像识别的发动机叶片裂纹检测系统、基于ACFM原理的发动机叶片裂纹检测系统进行实验对比。

实验采用发动机叶片型号为NOVAScope6000,由于发动机的叶片表面是曲面,在不同位置存在的曲率不同,很难进行三维建模和划分网格,因此本文引入正弦函数曲线获得磁纹密度,对叶片的裂纹进行简化,简化结果如图7所示。

图7 发动机叶片裂纹相应位置

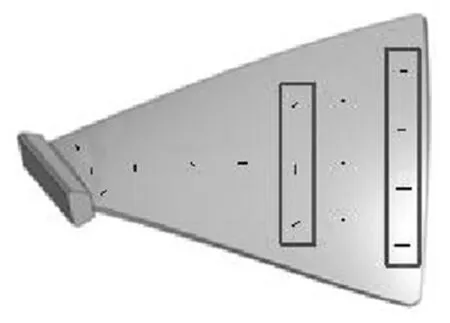

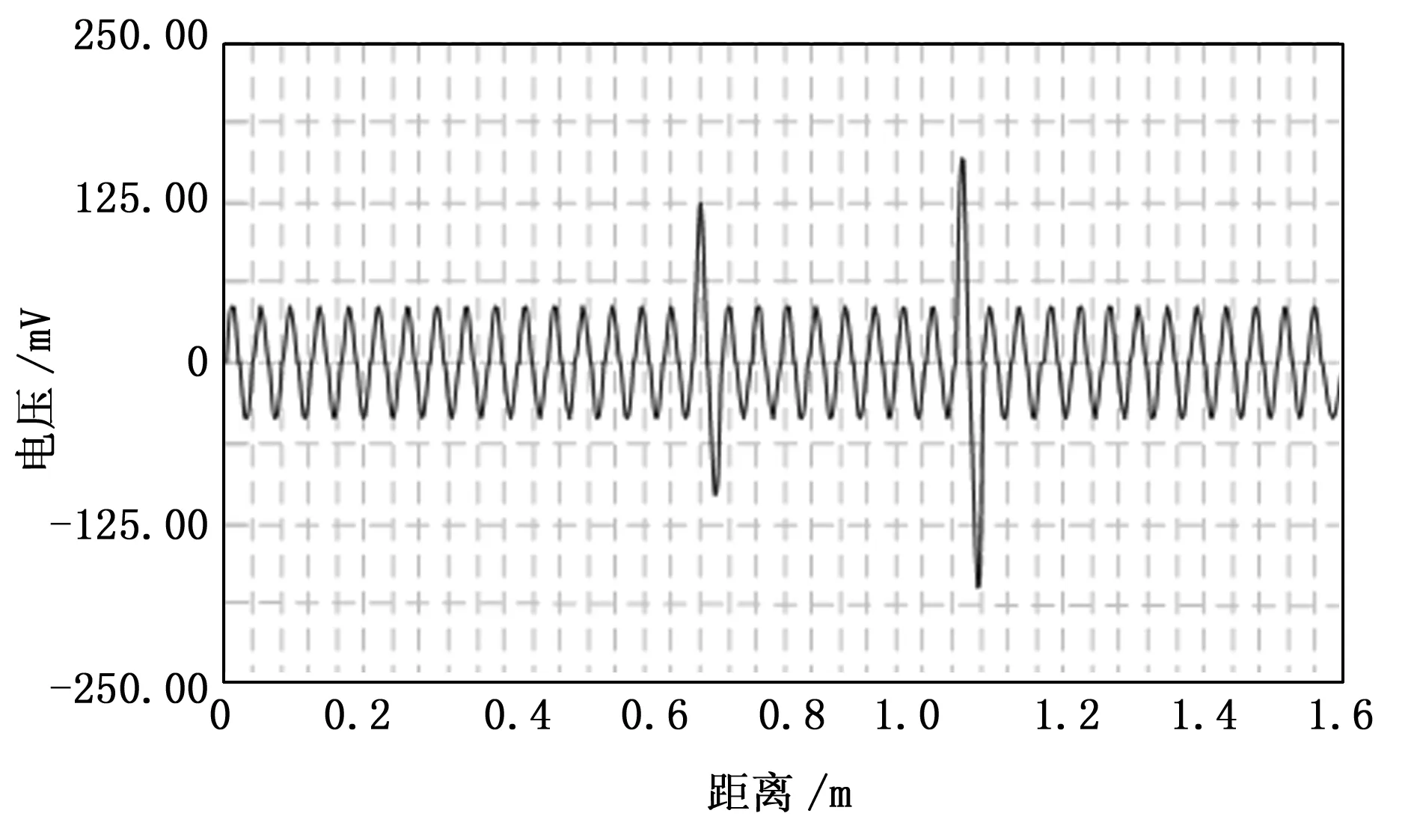

发动机叶片裂纹会在金属板上产生涡电流,不同的裂纹左右两侧的磁场都不同,因此会出现差分电压。分别选用传统系统和本文系统同时对发动机叶片进行感应,得到发动机叶片裂纹检测系统感应电压波形图,判断检测系统的灵敏度;在此基础上检测裂纹波动幅值,得到监测系统的准确性。

3.2 实验结果

采用不同方法得到的感应电压波形图如图8~10所示。

图8 基于图像识别的发动机叶片裂纹检测系统感应电压波形图

图9 基于ACFM原理的发动机叶片裂纹检测系统感应电压波形图

图10 基于Harris-SUSAN算法的发动机叶片裂纹检测系统感应电压波形图

裂纹的感应电压随着裂纹的深度、长度不同而出现改变,当长度相同时,裂纹越深,感应电压波动越大;当深度相同时,裂纹越长,感应电压波动越大。对比上述实验结果,在一定范围内,传统系统与本文系统都会随着裂纹深度和长度的增加而出现一定的电压波动,但是波动范围不同,本文提出的系统波动范围更大,波动效果更明显,更容易获得检测结果。

在确定感应电压波动结果后,选取三种系统分别对不同高度的裂纹波动幅值进行检测,检测结果如表1所示。

表1 缺陷信号峰值检测结果

由表1可知,当裂纹深度在0.00~0.40 mm之间,裂纹受到的外界干扰较小,三种系统的检测准确率都相对较高,但是随着裂纹深度增加到0.80 mm时,传统系统的检测效果开始降低,本文系统的检测结果仍然十分准确,当裂纹深度增加到2.4 mm时,叶片内部裂纹的磁通量很大,检测效果十分不明显,传统系统已经无法检测到裂纹,而本文系统仍然能够确定裂纹。根据上述实验结果可以看出,本文研究的基于Harris-SUSAN算法的发动机叶片裂纹检测系统在检测灵敏度和准确度上都高于传统系统。

4 结束语

本文主要介绍了基于Harris-SUSAN算法发动机叶片裂纹检测系统,对传感器和激励台进行了改造设计,使检测装置的准确度得到很大提高,而且减少了能量消耗;旋转激励台不仅能够产生旋转磁场,而且保留了传统方法中的单向磁场激励功能。通过实验也证明了这种叶片裂纹检测系统对发动机叶片裂纹的检测有很好的鲁棒性。本文设计的基于Harris-SUSAN算法发动机叶片裂纹检测系统不仅提高了发动机叶片裂纹检测的精准性和完整性,而且对于叶片故障检测领域的研究具有一定的指导意义。