发电机组流场数值模拟及优化分析

2021-01-07谭礼斌袁越锦

谭礼斌,袁越锦,黄 灿

(1.陕西科技大学机电工程学院,陕西 西安 710021;2.隆鑫通用动力股份有限公司技术中心基础研究所,重庆 400039)

发电机组是一种常用的工程机械,作为备用发电的动力源,在商场、超市等公共场所得到了广泛应用。发电机组开发前期,在考虑机体紧凑和轻量化的同时,机组散热是需要重点关注的问题。发电机组散热性能的好坏直接影响产品性能或产品运行状况。随着工程软件的广泛应用,基于数值模拟分析的性能快速评估方法已经成为工程机械研究与开发的一个发展趋势[1-4]。陈国平等[5]通过CFD(computational fluid dynamics,计算流体动力学)分析获得了机组流速及压力场分布,为产品性能评估提供了数据支撑;戚中浩等[6]利用流体分析软件NUMECA 对机组机舱外流场进行了流场数值模拟分析,探究了空气进出口位置对实验测量结果的影响。基于CFD 技术的数值模拟方法对发电机组内部流场进行数值模拟分析,可快速获得相应的速度及压力等流场细节信息,为产品性能的评估提供支撑。发电机组初始设计模型往往存在冷却风量分布不均匀的问题,需要通过流场分析及结构优化来改善风量分配的均匀性,以达到最佳冷却效果。针对该问题,本文采用STAR-CCM+对某发电机组进行流场分析及优化研究,分析各冷却风道风量分布及热害部件消声器的风速分布,并依据流场分析结果进行针对性地优化,以提升机组散热性能。本研究结果可为发电机组的散热优化提供理论参考及仿真数据支撑。

1 物理模型

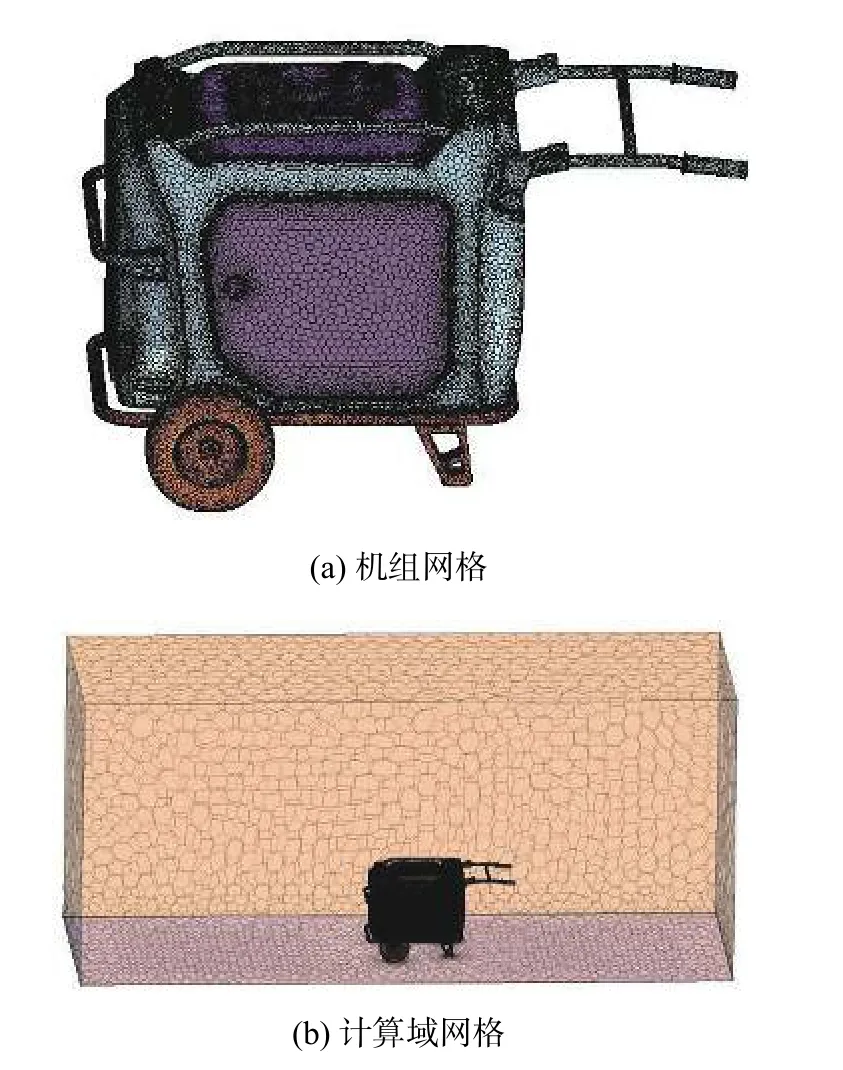

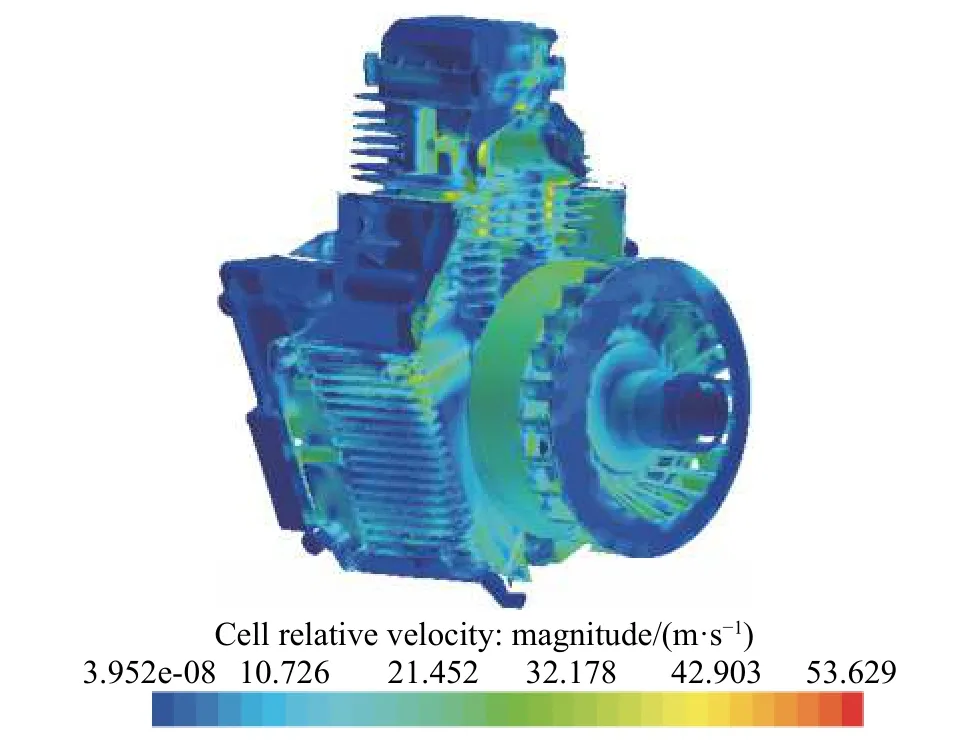

某发电机组三维模型采用CATIA 2014 软件按照1∶1 比例建模获得,如图1 所示。发电机组主要零部件包括发动机主体、电机、变频器、冷却风扇、油箱、车架、消声器、空滤器等[7]。采用STARCCM+中多面体网格和边界层网格对整机模型进行网格划分,对局部区域(冷却风道、风扇及电机等重要气流流经部件)进行网格加密处理,网格划分完成后数量约为2 000 万。该机组网格及计算域网格如图2 所示。图3 为发电机组发动机主体冷却风道截面示意图,用于监测各冷却风道风量值。

图1 发电机组三维模型图

图2 网格示意图

2 数学模型及边界条件

2.1 数学模型

本文采用STAR-CCM+11.06 中Realizablekε湍流模型[8]进行整机流场数值模拟及优化分析研究。模拟过程只分析流场,不考虑温度场,因此仅求解流体连续性方程和动量方程。STAR-CCM+模拟分析就是求解相应的控制方程,计算完成即可获得相应的流场模拟信息。流体流动通用控制方程[9-11]一般表示为

图3 冷却风道截面示意图

式中:ρ为流体密度,kg/m3;→u为流体速度,m/s;t为时间,s;Γ为广义扩散系数;S为广义源项;φ为某个变量。当 φ取不同变量时即可获得连续性方程、NS方程[12]。

2.2 边界条件

采用STAR-CCM+11.06 软件对发电机组流场进行数值模拟时,风扇旋转域的旋转采用运动参考系法(moving reference frame,MRF),外界虚拟block 计算域与实际实验外界环境一致。具体的边界条件设置为:冷却风扇旋转速度为3 600 r/min;流体域的流体属性为环境温度25 ℃标准大气压下的空气;虚拟计算域边界按照机组室外工作时的边界设置,即虚拟计算域底面ground 为滑移壁面边界,其余5 个面均设置为压力出口边界(pressure outlet),值为0 Pa。

3 结果分析与讨论

3.1 流场计算结果

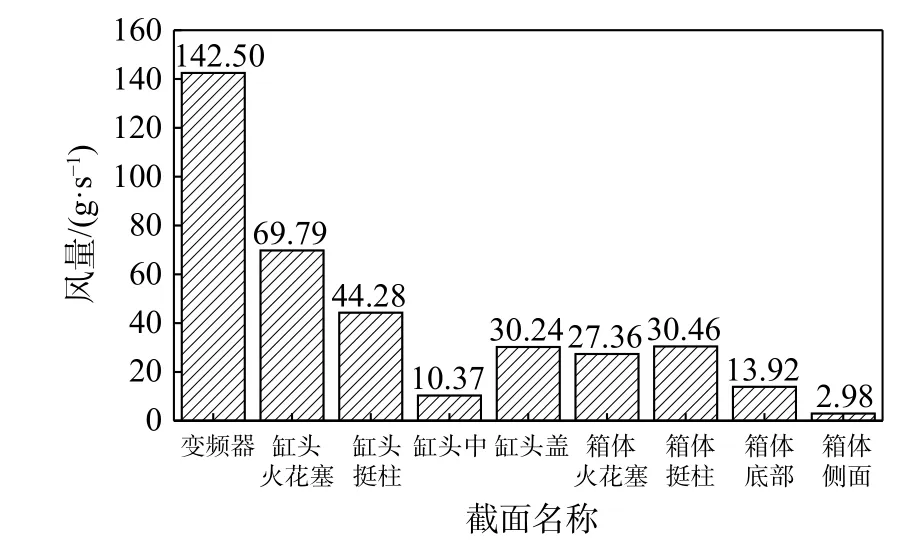

图4 示出发电机组冷却风道风量分布情况。可以看出:变频器风量为140.2 g/s,占风扇总进风量的56.23%(风扇入口风量为250.24 g/s);火花塞侧总风量约为99.8 g/s,占风扇总进风量的39.89%;挺柱侧总风量为41.92 g/s,占风扇总进风量的16.75%;缸头盖风量为38.16 g/s,占风扇总进风量的15.25%。可见,该机组分配到缸头盖的风量占比较大,不利于冷却风量的合理使用,难以达到一个相对较佳的冷却效果。后续需要调整缸头附近结构,减小缸头盖风量的占比,使发动机各冷却风道风量分配更均匀,以提升散热效果。

图4 冷却风道风量对比图

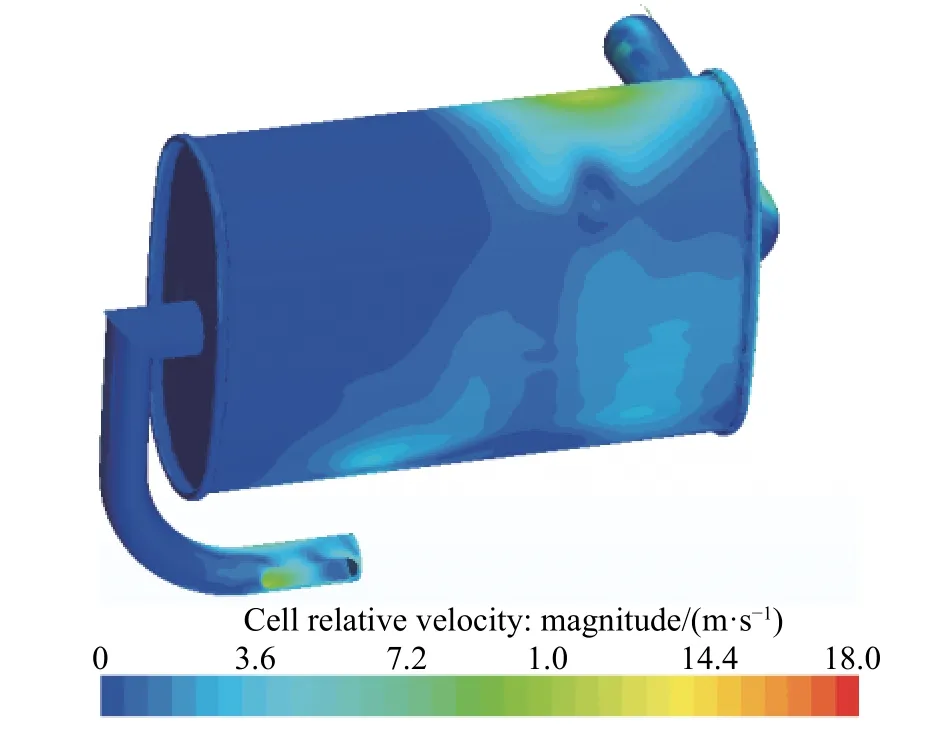

图5 示出消声器表面速度分布云图。采用STAR-CCM+中的surface average(面平均)功能可以获得消声器表面平均风速约为1.85 m/s。图中消声器左半区域均为蓝色,表示该处表面速度几乎为0,说明该区域几乎没有冷却风吹过,不利于该区域的散热。该区域对应为消声器内第2、3 腔室,该两腔室冷却效果不好会导致消声器发烫、发红,温度过高而发生烧蚀。在后期优化时,考虑在缸头出风位置加导流板,将风引至第2 腔室所在区域。

3.2 机组流场优化

3.2.1 优化思路及方案

图5 消声器表面速度分布云图

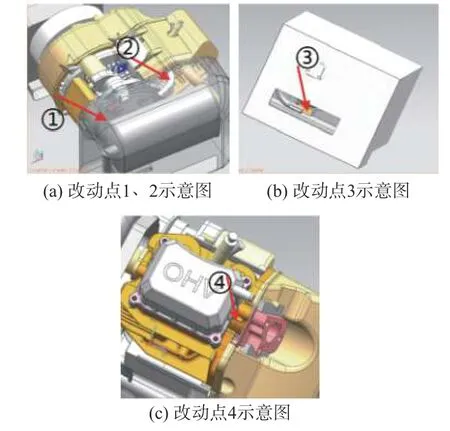

依据机组流场计算结果可知,缸头处的风量分配不合理及消声器冷却效果不好。为了减小缸头盖与缸头顶部之间风道的风量,可通过减小间隙或增加挡板来调整;为使消声器表面速度分布更均匀,可通过增加导流板或消声器导风罩将冷却风导向散热较差的区域;缸头出风口位置也可做相应调整,改变冷却风出风位置,将更多的风移向消声器表面,冷却消声器。根据上述思路,对初始方案做结构改进:1)增大消声器护罩面积,变为1.2 倍消声器护罩面积;2)导流板向缸头平移13 mm;3)外壳出风口方向向左移动10 mm;4)在缸头处增加挡板调整缸头盖处风量。结构改进示意图如图6 所示。

图6 结构改进示意图

3.2.2 优化方案流场分析

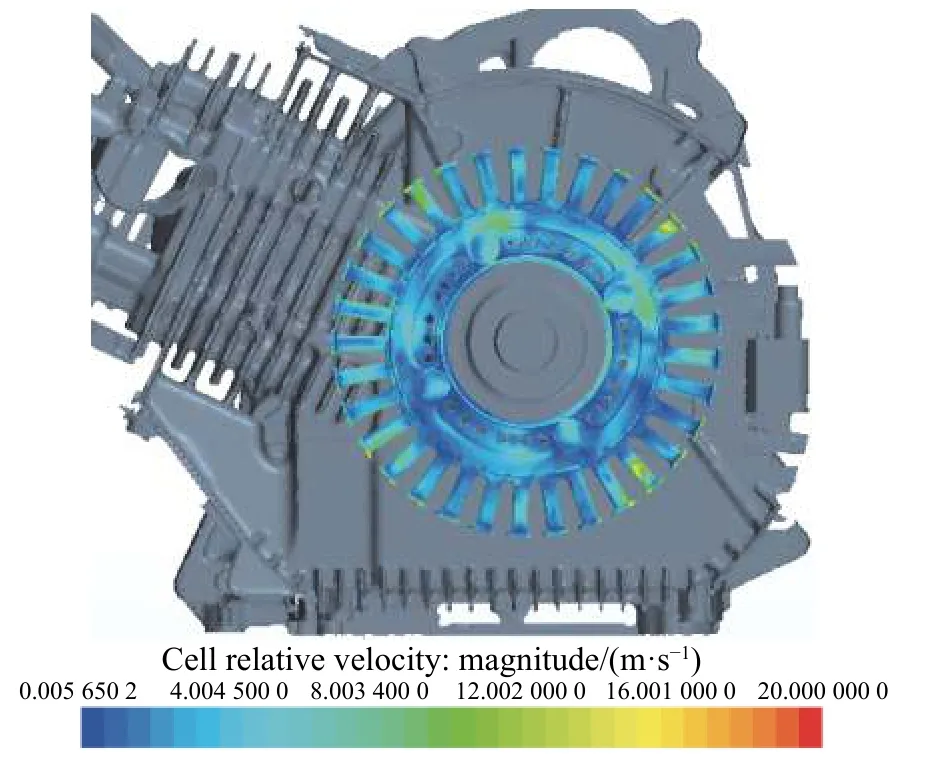

采用相同的网格和计算边界对优化后的机组结构进行流场数值模拟分析,得出相应的风量分布及流场结果。图7 为优化后冷却风道风量分布对比图。可以看出,结构改进点主要集中在缸头及消声器附近,对风扇进风总量和变频器风量影响不大。结构改进后,发动机缸头及箱体处的冷却风道风量变化比较明显:缸头火花塞侧风量增多,缸头挺柱侧风量增多;箱体挺柱侧风量增多,箱体火花塞侧风量减少。总体来说,优化后,发动机各冷却风道风量重新分配,缸头冷却风量增多,有利于缸头部件的散热。图8 为变频器表面速度分布云图。可以看出,变频器表面速度分布较均匀,不存在流动死区,表面平均速度约为2.8 m/s。图9 为电机定子表面速度分布云图。可以看出,定子表面速度分布较均匀,表面平均速度约为3.97 m/s。

图7 冷却风道风量对比图

图8 变频器表面速度分布

图9 定子表面速度分布

图10 消声器表面速度及流线

图10 为消声器表面速度分布及流线分布图。可以看出,消声器表面速度分布较均匀,冷却风流经的路径可以覆盖消声器整个表面,不存在速度死区,较初始结构的表面风速得到非常明显的改善。消声器表面平均风速约为2.59 m/s,比初始1.85 m/s 提升了0.74 m/s,有利于消声器的冷却,降低消声器高温对发动机体的热辐射,同时也有益于发动机机体的散热。图10 中截面云图可看出,冷却风流动路径为:风扇旋转吸风,促使冷空气从变频器入口进入,通过变频器后流向风扇,风扇的旋转和风扇罩的分风作用,将冷却风导向发动机本体散热片上,通过风道对发动机散热后流入消声器护罩内,对消声器高温表面进行散热,最后从出风口排出。图11 为发动机表面速度分布云图。可以看出,发动机缸头及箱体速度分布较好,利于发动机固体部件的冷却。经流场分析验证,改进后的方案促使发动机冷却风道风量得以重新分配,消声器风量及表面平均速度明显提升,散热得到明显改善。

图11 发动机表面速度分布

4 结论

利用STAR-CCM+对某发电机组进行了流场数值模拟分析,得到了发电机组中发动机动力源各冷却风道的风量分布和热害部件消声器表面风速分布。依据流场分析结果可知,发动机缸头及箱体冷却风道风量分配不均匀,消声器表面局部区域存在速度死区,不利于整机散热。通过调整消声器护罩面积、出风口及导流板位置、增加挡板等方法对机组进行改进,改进后整机散热得到明显改善,发动机冷却风道各风量得以重新分配,发动机火花塞侧区域风量增多,消声器表面平均速度明显增加,变频器、定子及发动机表面速度分布更均匀。利用STAR-CCM+对整机进行流场特性分析,可快速对样机模型进行性能评估,为整机产品开发和系统热管理匹配提供了很好的数据支撑。