锅炉掺烧生物质热解气可行性分析

2021-01-06徐国宝唐楠

徐国宝 唐楠

摘要:某公司锅炉为上海锅炉厂有限公司生产的超临界参数变压运行螺旋管圈直流爐,单炉膛、一次再热、采用四角切圆燃烧方式、平衡通风、全悬吊结构Π型锅炉。燃烧方式采用摆动式、四角切圆、低氮燃烧技术。设计煤种为俄霍布拉克煤,该煤种为水分低、灰分中等、发热值较高的烟煤。采用中速磨冷一次风机直吹式制粉系统,每台锅炉设置5台ZGM95K型中速磨煤机,4运1备;燃烧器共设置五层煤粉喷嘴,每台磨的出口由四根煤粉管接至炉膛四角的同一层煤粉喷嘴。设计煤粉细度R90=18%~20%。煤粉燃烧器为四角布置、切向燃烧、摆动式燃烧器。燃烧器共设置五层煤粉喷嘴。

目前采用微油点火方式,每台锅炉设置两层微油点火燃烧器,布置在煤粉燃烧器的最下两层(A层和B层)。

关键词:燃煤锅炉;气体燃料

1.课题背景

生物质联产活性炭、热、电的生产模式为近年兴起的绿色产业。主要流程是将棉籽壳、棉花秆等送入气炭联产气化炉内,在气化剂作用下产生气化炭及热燃气。通过干式分离、冷却净化后得到高热值的可燃气;可用于燃机发电,也可用于锅炉耦合掺烧。某环保科技发展有限公司即将入驻周边,预计产出的可燃气热值为6000-7000大卡,每立方售价0.5元,年产6.3亿立方。若通过技术改造,采用生物质热解气体燃料作为锅炉的补充燃料,实现大比例替代掺烧,可有减少燃煤消耗量,缓解燃煤采购及减碳压力。

2.燃煤锅炉掺烧气体燃料术可行性分析

在不改变锅炉现有受热面结构、燃烧器布置方式的前提下,通过增加燃气喷嘴,最大可实现25%负荷的气体燃料掺混燃烧。每层煤粉喷嘴可带锅炉负荷 25%。掺烧 25%负荷的气体燃料,输入量约 30000Nm3/h。

推荐改造方案:对 A、B、C、D、E 五层煤粉层之间的四层二次风喷口进行改造,增加 16 支气体燃料喷口,每支喷口出力约为 2000 Nm3/h。燃烧器布置图见图 1,红色箭头为改造位置。

本方案下,燃烧器仅需要改造四层二次风喷嘴,不需要改造水冷壁,所以此方案对于锅炉的水循环安全性没有影响。改造后对锅炉影响如下:

1、额定负荷时,投运三层磨煤机。经过初步的热力计算,在掺烧 25%负荷气体燃料的情况下,可通过燃烧器摆动、调整炉膛氧量等,使汽温达到额定汽温,减温水也在可控范围。

2、由于气体燃料的热值很高,未完全燃烧热损失低,生成烟气量较少。为保证再热汽温,燃烧器需向上摆动,炉膛出口烟温升高。

3、掺烧气体燃料后,额定负荷投运三台磨煤机,导致一次风率下降。这将使得空预器一次风阻力下降,二次风阻力增加。后续需要进一步校核送风机压头余量能否满足带负荷要求,以及空气预热器漏风率变化的影响。

3.改造优缺点

3.1改造后优点

(1)使用燃气喷嘴代替微油枪,燃烧效率高。锅炉在启、停炉以及等重大操作时均由过去投油稳燃方式改为掺气稳燃,降低了燃烧不充分造成空预器及尾部烟道二次燃烧的风险。

(2)可实现低负荷掺气稳燃,锅炉侧具备低负荷稳燃能力,能够参与深度调峰,获得一定的电价补贴。在并网初期,投运上层气体燃料喷口可提高锅炉出口烟温,提高SCR入口温度,实现全负荷脱硝。

(3)气体燃料掺烧后烟气产物对下游环保设施影响较小;可减少脱硫、脱硝及电除尘系统功耗及机组喷氨量。

(4)可减少磨煤机运行台数,降低磨煤机运行电耗,提高制粉系统备用裕量;同时锅炉一次风率下降,使空预器一次风阻力下降,二次风阻力增加,空气预热器漏风率将下降。

(5)能够实现气体燃料可靠、高效的替代掺烧;缓解公司煤炭采购压力,减少化石能源消耗,总掺烧比例超过10%时,可不参与全国碳资产配额履约。

3.2改造后缺点

(1)需建设气体燃料输送专用线及配套安全设备、设施,投资较高、安全管理风险高,管线建设费用需工程造价单位进行预估。

(2)气体燃料易燃易爆,具有毒性和腐蚀性;引入气体燃料后,增加了厂内危险源。燃料输送管线经过之处所有电气设备均需改为防爆型,同时沿路需安装泄漏检测报警装置,安全投入巨大。

(3)掺烧可燃气将导致二次风率增加,需核算满负荷时送风机运行裕量是否满足要求,若不满足要求需增加助燃风机。

(4)对气源稳定性要求较高,若运行中气源品质突变,存在燃气喷口堵塞及灭火风险,极易造成锅炉负荷波动甚至MET保护动作。

4.经济性分析

4.1热量替代法反算收益平衡点

(1)柴油单价7500元/t;热值10200Kcal/Kg,单价0.735元/M cal(。

(2)月度折算标煤加权单价442元/t,热值7000Kcal/Kg;单价0.063元/M cal。

(3)气体燃料热值在6000-7000Kcal/Nm3,相对密度暂估0.6,折算密度为0.77Kg/Nm3。气体燃料单价0.5元/Nm3,折算到单位热值单价为0.083元/M cal。

与可燃气体单价0.083元/M cal等效替代折算出燃煤单价为580元/t。

与可燃气体单价0.071元/M cal等效替代折算出燃煤单价为497元/t。

气体燃料相比液体及固体燃料,其未完全燃烧热损失较少,燃烧效率约高出4%,差值较小,这里暂不考虑燃烧效率问题。

4.2掺气燃烧配合深度调峰经济性

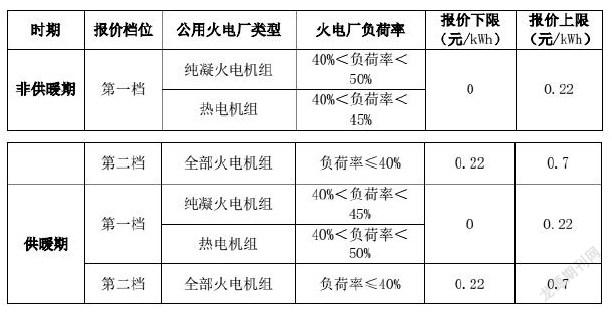

实时深度调峰交易采用“阶梯式”报价方式和价格机制,发电企业在不同时期分两档浮动报价,具体分档及报价上、下限见下表:

火电厂实时深度调峰电价=第二档有偿调峰电量×第二档实际出清电价。有偿调峰电量为火电厂在各有偿调峰分档区间内平均负荷率低于有偿调峰基准形成的未发电量。

深度调峰报价档位按第二档计算时有较大的利润空间,上网电价差值暂估0.4元/kw·h。深度调峰平均负荷基准暂定35%(即低于第二档有偿调峰区间的有偿调峰负荷为5%);双机年均参与深度调峰时间暂估1000h。

35%负荷工况下标煤消耗量50t/h,折合成发热量为350000Mcal/h;柴油消耗量是0.32t/h(一层油枪);折合成发热量为6528Mcal/h;输入总热量356528Mcal/h。使用气体燃料100%替代燃油稳燃,需投入气体燃料1100Nm3/h;年消耗可燃气1100000Nm3。

掺烧气体燃料开展深度调峰节约燃料成本节约1850元/h;参与深度调峰电价补贴收益7000元/h;掺烧气体燃料稳燃配合机组深度调峰收益为8850元/h,年收益为885万元。

5.结论及建议

(1)不考虑初投资的前提下,气体燃料价格低于4.52元/Nm3时掺烧经济性优于柴油。

(2)不考虑改造初投资,气体燃料热值不低于6000Kcal/Nm3,到厂价格低于0.38元/Nm³时,掺烧气体燃料具有成本优势。

(3)掺烧气体燃料参与电网深度调峰能,预计年收益为885万元。

(4)掺烧秸秆热解气主要取决于气价及气源稳定性,理论上能够实现燃料灵活性改造的目的,实现机组深度调峰及全负荷脱硝,同时能够减少碳排放。详细、全面的经济性指标包括:项目初投资、厂用电量、石灰石、液氨消耗量、以及碳减排带来的正向收益等指标,可委托第三方进行全面分析。