AlTiN涂层刀具精铣TC4钛合金工艺参数的影响与优化*

2021-01-06周明安魏小华余文利郑丽文

王 胜 周明安 魏小华 余文利② 郑丽文②

(①衢州职业技术学院机电工程学院,浙江 衢州 324000;②浙江大学机械工程学院,浙江 杭州 310027)

TC4钛合金具有优良的耐腐蚀性能,其拥有密度小、强度高、韧性强的优良性能,被广泛用于高端精密及航空航天等较为重要的零部件上[1]。但钛合金的弹性模量小、化学活性强及导热系数低,使得钛合金机械切削加工性能相对较差,在精铣削过程中的工件表面加工质量不高、加工效率低的现象很严重[2-3]。

国内外学者对TC4钛合金在数控加工领域开展了系统深入的试验研究,并取得了TC4钛合金数控加工工艺参数对其形状精度、切削温度及微观组织等方面的影响规律。朱德荣等人[3]设计了TC4 盘铣开槽正交实验,研究 TC4 盘铣表面变质层规律及工艺参数对变质层的影响,得出了铣削速度对TC4钛合金加工质量的影响规律。邵明辉等人[4]对TC4标准试件进行单轴拉伸试验,得到了钛合金材料的基本力学性能参数,分析了车削温度和车削三向振动加速度之间的关系,得到最优车削工艺参数。刘士杰等人[5]分别在正极性和负极性条件下对TC4 钛合金进行混粉准干式电火花表面强化,分析了强化层微观组织结构及性能,为钛合金的数控加工提供了工艺参考。冯毅雄等人[6]建立了TC4钛合金高速铣削加工模型,研究了薄壁钛合金加工工艺参数理论,验证了模型预算的正确性与有效性。罗学全等人[7]以TC4钛合金为铣削对象,研究分析了PVD涂层刀具在铣削TC4过程中的刀具失效形式与工件表面质量的变化。王健杰等人[8]采用自行设计的球形固结磨料磨头开展TC4钛合金研磨实验,分析了研磨成形机理与模型优化,得到了最佳研磨工艺与参数。刘熊等人[9]利用干式电火花加工技术,对TC4钛合金进行表面强化作用,得出了钛合金强化层硬度性能较好的结论。Che-Haron[10]等人对TC4钛合金进行车削后的表面硬度值测定,试验得出TC4表面铣车削硬化区域表面质量变化深度的关系,为高速车削TC4提供参考依据。Hughes[11]等人对TC4 钛合金进行铣削试验,分析优选了刀具刃口几何角度对工件表面完整性的切削工艺。

随着航空制造业的不断发展,TC4钛合金产品零件的加工精度及表面质量等性能指标,便成为学者研究的热点方向。但目前针对TC4钛合金材料在AlTiN涂层刀具精铣加工过程中,工艺参数变化对TC4钛合金加工质量及力学性能影响的相关研究成果不多。鉴于此,本文以4齿刃AlTiN涂层刀具精铣加工TC4钛合金为研究方向,综合分析了精铣工艺参数对TC4试件表面粗糙度、平面度、平行度、刀具磨损、工件表面形貌、残余应力及显微硬度的影响规律。

1 精铣试验设计

1.1 试验材料

采用试验材料为普通热处理后的TC4钛合金,试验毛坯规格:65 mm×65 mm×40 mm。热处理工艺为:经900 ℃固溶1 h后水冷;再经400 ℃时效3.5 h后,空冷。经上述热处理后,TC4的室温力学性能如表1所示,化学成分如表2所示[12-13]。

表1 TC4钛合金室温力学性能

表2 TC4钛合金化学成分 ωt/(%)

1.2 试验参数

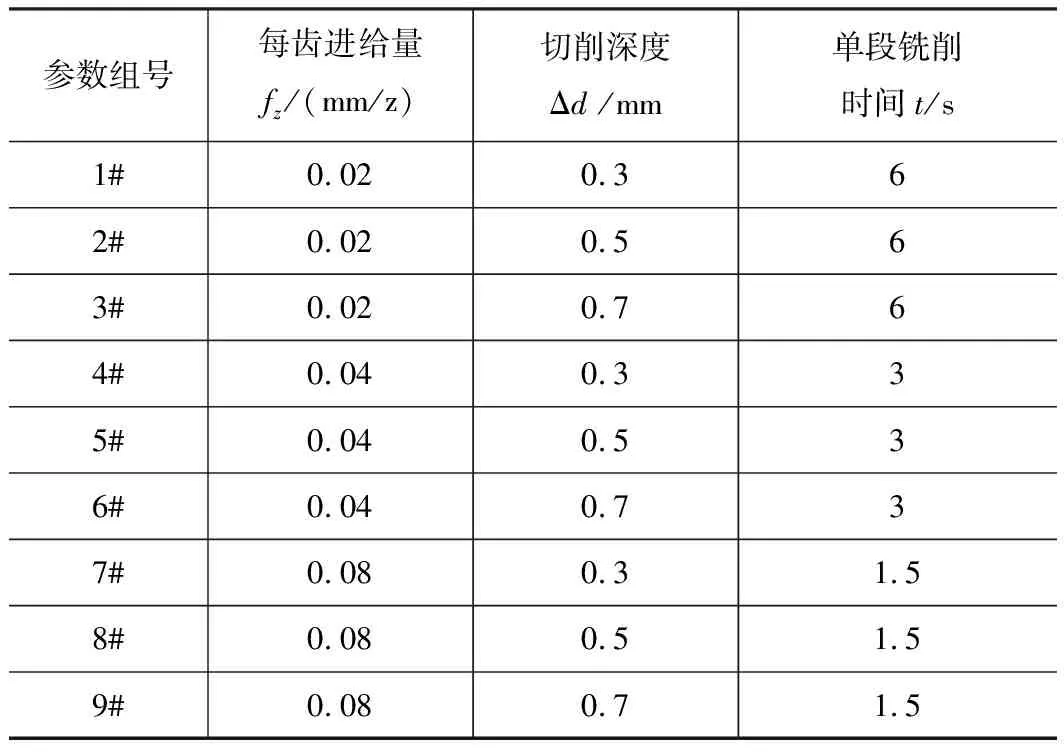

在合理的切削工艺参数范围内,设定精铣工艺参数进行加工试验,研究不同工艺参数对TC4钛合金试件的平面度、平行度、表面粗糙度、刀具磨损形貌、工件表面形貌、表面残余应力及表面显微硬度各指标的影响变化规律,并优选出精铣参数条件下最佳工艺参数组合。试验中将主轴均值设定为精铣转速n=8 000 r/min[14],结合切削参数公式,刀具进给速度F(mm/min)与每齿进给量fz的关系:F=fz×Z×n(Z为铣刀齿数;n为主轴转速;fz为每齿进给量),所以,当设定n为定值时,进给速度F值取决于每齿进给量fz值设置相应的精铣加工参数如表3所示。

表3 精铣试验工艺参数表

1.3 精铣试验平台

试验中选择云南机床厂制造的高精密VMC850 立式五轴加工中心(FANUC系统),按照高精度铣削加工的定位与毛坯处理要求,将4齿刃AlTiN刀具装夹至加工中心主轴上,将TC4钛合金毛坯型材固定于高精密夹具中,并用直径为100 mm的面铣刀进行试验前基准平面加工,以满足铣削试验基准面高精度的要求[14]。对铣削试验切削成形后的9组试件,采用特定品牌AlTiN涂层四齿刃立铣刀,刀具参数为:螺旋角为45°、直径为10 mm。精铣加工全程采用博润Microsol 585切削液全程润滑及冷却,如图1所示。

1.4 试件表面质量与加工精度测试

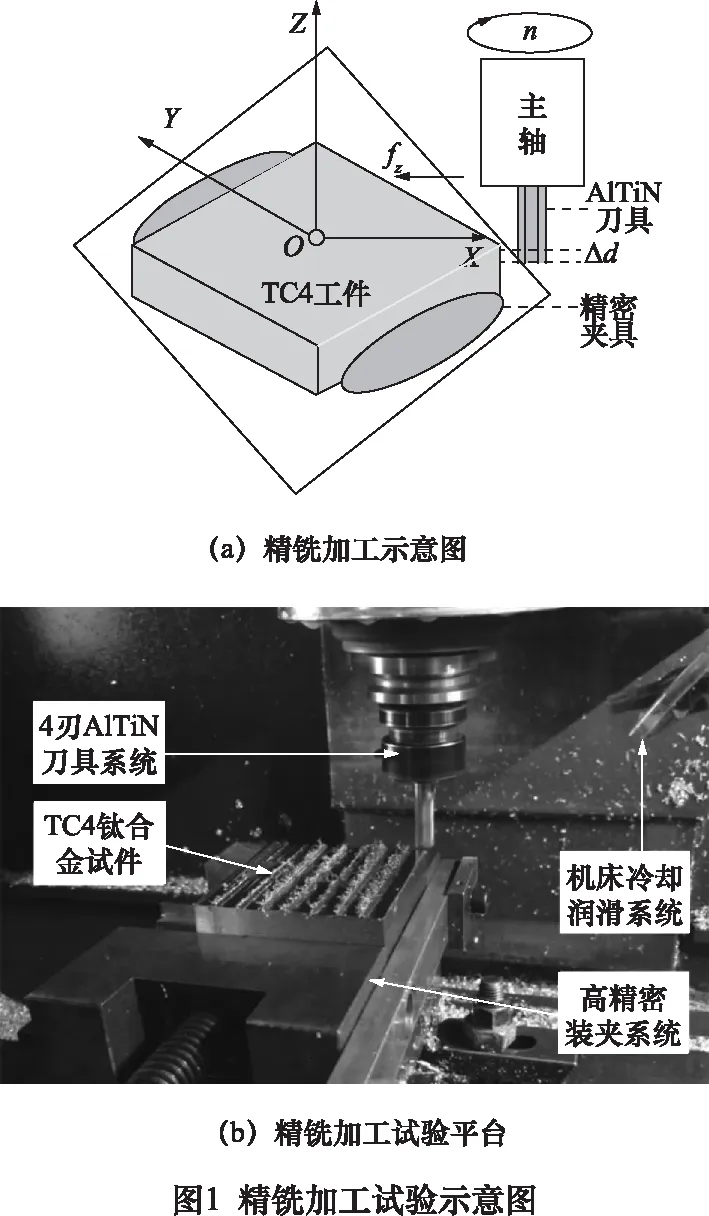

如图2所示,将数字化测试检测环境温度设置成22±1 ℃,将9组试件放置在检测室24 h后进行各项指标的检测[14]。试件平面度和平行度的测量,采用爱德华公司全闭环高精度Daisy8106型三坐标测量机,选择触针头直径为0.5 mm的测针,数据采集方式为垂直于工件成形平面,同时结合INCA3D软件进行指标测量。表面粗糙度采用高精密CV3200的日本三丰全自动式轮廓与粗糙度一体仪进行测量,设置工件宽度为2 mm,测量长度为10 mm,选择平行于试件已加工平面的无损检测方式。试件表面形貌和刀具磨损形貌使用国产KYKY-EM3200扫描电子显微镜进行测量。表面残余应力选择iXRD便携式X射线残余应力测试仪测量,设置管电压为16 kV,管电流为2 mA,衍射角度为128.33°[15-16],平行于试件平面测量。表面显微硬度选择上海牌自动转塔显微维氏硬度计测量,加载载荷为200 g,保压时间为10 s。

2 精铣试验结果与分析

2.1 精铣参数对平面度与平行度的影响

2.1.1 平面度的检测

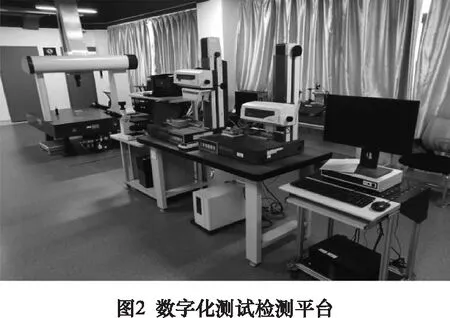

设定工艺参数条件下精铣加工对平面度的影响规律如图3所示。在表3条件下,铣削试验的9件试件中,平面度值最低出现在 5#参数,即每齿进给量fz=0.04 mm/z,切削深度Δd=0.5 mm。由此可见此参数在精铣加工TC4钛合金过程中,作为平面度的控制最有效,参数组合最合理,能得到高质量平面加工精度。再次分析图3可知,试件平面度值最大为9#参数,平面度值为3.63 μm,其精铣参数fz=0.08 mm/z,Δd=0.7 mm,在设定的参数中数值最大。由此可知平面度的控制,切削深度Δd与每齿进给量fz较大时,AlTiN刀具铣削钛合金平面度难以保证,要得到高精度的平面度需要结合主轴转速、切削深度、每齿进给量的综合设置,优选5#参数进行精铣加工时试件平面度最好,平面度值最小为0.39 μm。

2.1.2 平行度的检测

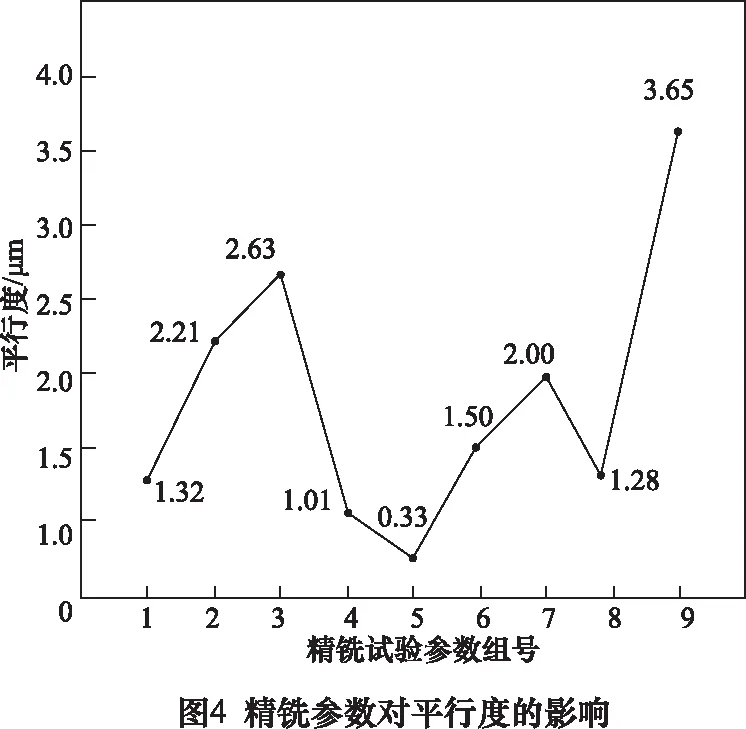

先采用高精度面铣刀对钛合金表面进行精铣,获得待精铣加工表面的参照平面后,再利用AlTiN刀具结合精铣工艺参数对钛合金进行精铣加工,并将加工成形后的表面作为平行度检测面,经三座标测量后平行度综合变化规律曲线如图4所示。综合分析平行度变化曲线发现,精铣加工试验的9件试件中,平面度值最低仍为5#参数。由此可知,TC4钛合金在AlTiN刀具铣削过程中,综合选择5#工艺参数(每齿进给量fz=0.04 mm/z,切削深度Δd=0.5 mm)进行铣削,能够得到最佳的铣削平行度。

2.2 铣削参数对表面质量的影响

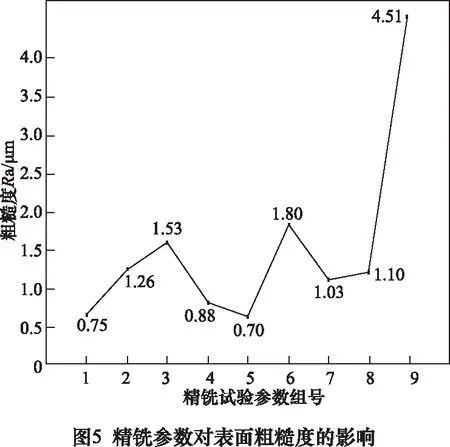

精铣工艺参数对TC4钛合金加工表面粗糙度的影响规律曲线如图5所示。其中,Ra为轮廓算术平均粗糙度值,结合表3,综合分析图5可知,在3#、6#、9#参数下粗糙度值较大,其中最大值出现在9#参数,其Ra=4.51 μm,且这3组参数的每齿进给量在0.02~0.08 mm/z变化的过程中,均存在0.7 mm 的最大切削深度。再次分析图5可知,在1#、4#、5#、7#参数条件下试件粗糙度值较小,其中最小值出现在5#参数,其Ra=0.70 μm,且这4组每齿进给量由0.02~0.08 mm/z变化过程中,均存在0.3~0.5 mm的较小切削深度。

综上可知,AlTiN刀具精铣加工TC4钛合金时,工件表面粗糙度随切削深度的增大而增大,试件在5#参数下精铣加工时,粗糙度值最小,加工质量最高。

2.3 铣削参数对表面形貌与刀具的影响

2.3.1 对工件表面形貌影响

在表3条件下,对试验完成后的TC4工件表面宏观形貌进行观察,如图6所示。从不同精铣工艺参数条件下试件表面形貌可以看出:当切削深度为定值而每齿进给量由0.02增至0.08 mm/z的情况下,即1#、4#、7#和2#、5#、8#及3#、6#、9 #参数条件下,工件表面宏观形貌发生了明显变化,主要随每齿进给量的增大,呈“先好后差”的变化趋势,可见工件表面形貌对每齿进给量的变化敏感。再结合图6分析,发现4#、5#、6#参数组下的工件表面形貌较好,其工件表面光洁度、刀路纹理及平滑度较好;再次结合图3~5得到的加工质量结果,综合考虑选择5#参数进行精铣加工,工件表面质量与表面形貌最好。

2.3.2 对刀具磨损形貌影响

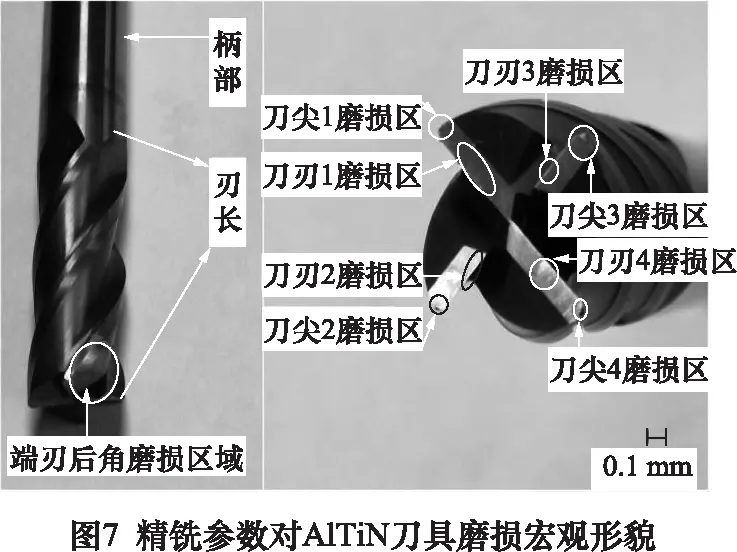

在表3条件下,以保证TC4钛合金高速铣削加工质量为前提,利用AlTiN刀具在选择第5组参数下,采用博润Microsol 585冷却液润滑方式循环铣削100次(300 s),刀具磨损宏观形貌如图7所示。从图7可以看出:刀尖1~4均出现不同程度的磨钝现象,这是由于刀尖处刀具强度较弱造成的;同时,刀刃1~4以及端刃后角也存在磨钝现象,这是由于精铣削过程中的切削热引起刀具表面组织的热软化作用造成的;再次观察图7发现,刀刃、刀尖以及端刃后角的磨损仅表现为刀具表层组织的磨损,其正处于正常磨损阶段,此阶段下刀具有效耐用度与使用寿命最长[17]。

2.4表面残余应力的影响

精铣工艺参数对TC4钛合金表面残余应力的影响规律如图8所示。TC4工件精铣加工表面主要表现为残余压应力,其主要由加工区域的塑性变形与实际切削区的切削热上升导致的热软化效应共同作用决定[15]。综合分析图8表面残余压应力曲线规律,表面残余压应力绝对值处于最高的位置发生在1#参数下,其每齿进给量fz与切削深度Δd值最小,即此时工件表面切削层处于低进给量与低切削速度的状态,热软化作用在工件表面并不明显。当切削深度Δd值逐渐增大的过程中,由图8可看出,工件表面残余压应力随Δd的增大而逐渐下降,此时工件表面的热软化作用较为明显,造成已加工表面残余压应力值下降。随着Δd值的变化,工件表面残余应力值也呈现规律性的波动,直到切削深度为0.7 mm,每齿进给量为0.08 mm/z时,出现表面残余压应力值最小为-45 MPa,此时刀具的进给切削速度最大,切削深度最大,工件表面的热软化作用占据主导位置,加工表面残余应力值随之降低。可见,AlTiN刀具精铣TC4表面时均存在残余压应力,而金属表面的残余压应力可提高材料的抗疲劳性能,对工件的耐用度是有益的[17]。

综上分析可知,TC4表面残余应力值同时受切削深度与每齿进给量的增大而减少。在精铣过程中既要保持适中的残余应力,又要有较好的加工质量与效率,所以5#参数为最佳选择。

2.5 表面显微硬度的影响

精铣工艺参数对TC4钛合金表面显微硬度值的影响规律如图9所示。精铣加工后,表面显微硬度值最高出现在1#工艺参数,其每齿进给量fz=0.02 mm/z和切削深度Δd= 0.3 mm,在9件加工工艺参数中的值最小,导致工件表面切削层处于低进给量与低切削速度的状态,热软化作用在试件表面不明显。结合表3,再次分析图9可知,当设定每齿进给量fz=0.02 m/z状态下的1#、2#、3#参数,随着切削深度由0.3 mm增至0.7 mm的过程中,显微硬度值由307 HV0.2逐渐降至275 HV0.2,呈下降的规律。同时,当设定fz=0.04 mm/z状态时的4#、5#、6#参数和设定fz=0.08 mm/z状态时的7#、8#、9#参数,而表现出的2段曲线变化规律,其显微硬度值均随切削深度的增大,呈明显下降规律。综上分析可知,当切削深度越大试件的显微硬度值越小,最小值出现在9#参数精铣时,显微硬度值为184 HV0.2。

综合考虑,AlTiN刀具对TC4工件精铣加工既要实现高质量高精度的加工,又要保持工件硬度及耐用度,所以5#参数精铣工件为最佳选择。因为在5#参数条件下精铣工件的平行度、平面度、表面粗糙度及工件形貌最好,达到高质高精加工要求,并且工件残余压应力绝对值与表面显微硬度值均适中。

3 结语

本文研究了特定品牌4齿刃AlTiN刀具在精铣TC4钛合金过程中的每齿进给量、切削深度等精铣工艺参数的变化,对工件平面度、平行度、表面粗糙度、表面形貌、残余应力、显微硬度以及刀具磨损形貌的影响规律,具体结论如下:

(1)在AlTiN刀具精铣削TC4钛合金试验中,获得的最优精铣工艺参数为主轴转速n=8 000 r/min,切削深度Δd=0.5 mm,每齿进给量fz=0.04 mm/z,在此精铣参数条件下,刀具处在正常磨损阶段,此时刀具的耐用度与使用寿命预期较长,工件精铣加工表面形貌和加工质量最好。具体指标分别是:平面度为0.39 μm,平行度为0.33 μm、表面粗糙度为0.70 μm、表面残余应力为-175 MPa、表面显微硬度为269 HV0.2。

(2)在设定精铣工艺参数试验条件下,表面残余应力同时受切削深度与每齿进给量的增大而减少;表面显微硬度值主要受切削深度的影响较为敏感,显微硬度值主要随切削深度值的增大而减小。