曲面铝合金锤击平整技术研究*

2021-01-06杜曼殊林晓辉

杨 帆 杜曼殊 林晓辉

(厦门理工学院机械与汽车工程学院,福建 厦门 361024)

铝合金材料因其具有密度小、质量轻、延展性好等优点,广泛应用于汽车轻量化制造、列车车体结构制造、航空航天等领域[1-2],然而普通铝合金材料表面硬度远低于钢、铁等金属材料,在一定程度上限制了其应用。为了提高铝合金表面的硬度,喷丸及阳极氧化是较为常见的工艺方式,表面喷丸处理虽能提高表面硬度,但喷丸后会使零件表面的粗糙度增大,阳极氧化虽能在零件表面生成一层氧化膜提高零件表面硬度及耐腐蚀性,但难以控制零件面形精度[3-6],另一方面抛光虽然可以较好地控制加工后零件表面的面形精度,但是却难以改变零件表面的硬度,同时由于铝合金易氧化、硬度低等特点导致其抛光性也较差,抛光加工较为困难[7]。

机械锤击是一种机械式的通过不去除零件表面材料的方式来提高零件表面硬度、降低表面粗糙度的加工方法,最早由德国KWL公司提出[8],其基本原理是利用锤击工具头以一定的频率往复直线运动的方式撞击零件表面以达到对零件表面的平整作用。Bleicher F通过对钢材料表面进行锤击加工,研究了主要锤击参数对表面性能的作用效果,并在此基础上通过机械锤击的方式将碳化钨颗粒附着到钢材料表面使其摩擦性能得到提高[9-10]。Mannens R研究了机械锤击的锤击力,锤击角度及锤击行程对X3CrNiMo13-4表面完整性的影响,认为与喷丸技术相比,机械锤击加工技术可获得表面更光滑、残余应力更高的加工表面[11]。Schulze V将机械锤击用于对材料表面的改性处理,分析了对材料表面锤击压模后的残余应力,讨论了机械锤击在材料表面改性处理方面的应用[12]。S Krall将机械锤击技术与工业机器人技术相结合实现了锤击的自动化加工,并对钢材料表面进行了锤击加工,研究了锤击过程中对机器人运动路径的确定性及稳定性的影响[13]。

由上述研究可知,机械锤击可以用于提升零件表面的平顺性及力学性能,是一种有效的零件表面平整方式。但是其研究的对象多是平面钢材料,而对于铝合金材料,尤其是曲面铝合金材料表面的锤击平整加工,未见相关报道。因此本文将机械锤击平整技术应用在工业机器人上,对凸形曲面铝合金材料表面进行锤击平整,并对锤击后零件表面的粗糙度、表面硬度及表面形貌进行了测量观察,探究各锤击工艺参数对曲面铝合金表面平整质量的影响规律。

1 实验准备

1.1 实验平台搭建

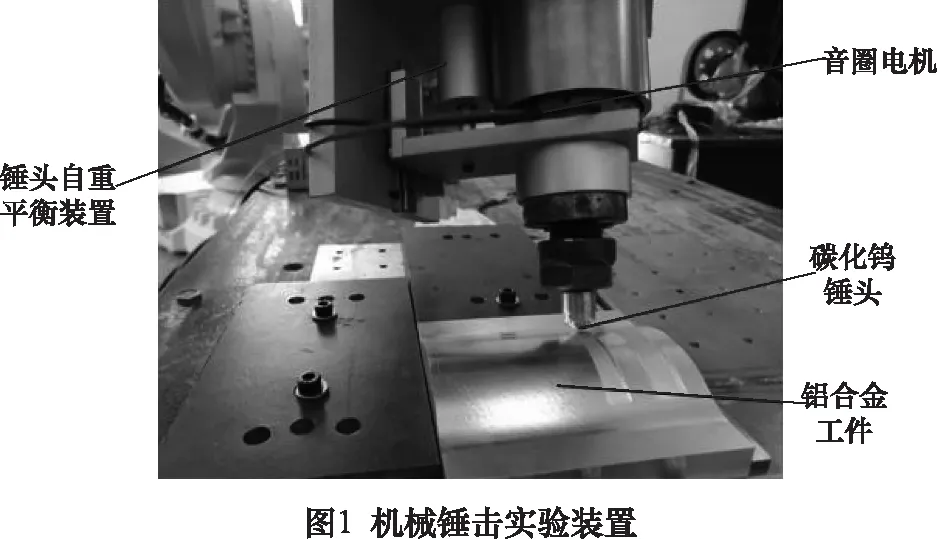

实验平台环境主要包括实验加工样品,锤击装置,工业机器人IRB6700。实验加工样品为牌号6061铣削加工后的凸形曲面铝合金,曲面半径R=25 mm,表面经过铣削加工可见明显刀痕,并对样品表面粗糙度、硬度及初始表面形貌进行了测量观察便于后期加工结果的对比分析。锤击装置主要由音圈电机及其控制软件,碳化钨球形锤头,重力平衡装置及其用于将装置安装到机器人法兰上的附属结构,如图1所示。其中音圈电机的型号为XVLC180-005-00N,其主要性能参数如表1所示。重力平衡装置用于平衡锤头在未使能状态下的自身重力,保证锤击过程中锤头与工件之间的加工间距。

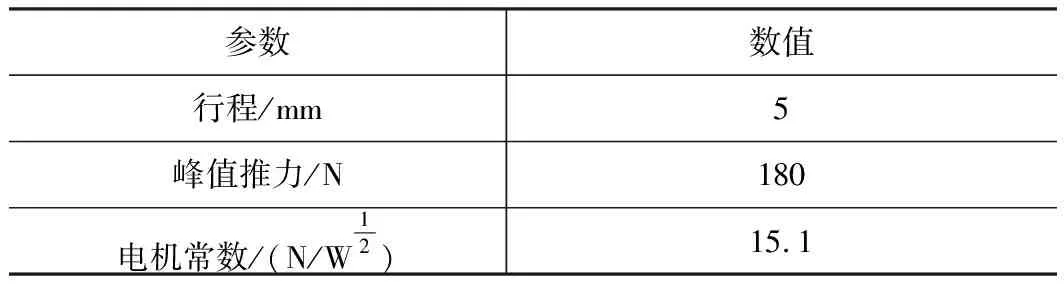

表1 音圈电机主要参数

实验中采用的工业机器人型号为IRB6700,其最大负载为200 kg,重复定位精度为0.05 mm,工作的最大范围为2.6 m。锤击装置通过螺栓固定连接到机器人法兰盘上,可随机器人一起运动。实验工件装夹在试验台上,并对工件进行标定,由电脑端控制机器人末端运动路径,实现工业机器人对实验工件表面的锤击加工。

1.2 实验测量

锤击后的曲面铝合金表面粗糙度采用Mitutoyo手持式粗糙度检测仪进行测量,分别沿着锤击进给方向和垂直锤击进给方向进行测量,测量3次后取平均值,取粗糙度数值较大的作为测量结果。表面形貌采用基恩士3D激光共聚焦显微镜VK-X100K/X200K进行观测(分辨率:5 nm,放大倍数:100~24 000倍),主要观测锤击前后工件表面的形貌及完整性。表面硬度采用显微硬度计HX-1000TMC(测量范围:5~3 000 HV,硬度示值误差:小于3%)进行测量,加载力为5 N,保荷时间为15 s,通过显微观察和测量棱形压痕的对角线长度计算出测量的硬度值。

2 实验参数设置

本次实验研究的主要参数包括锤击的电流、锤击频率、锤击节距以及进给速度,锤击移动路径采用经典的矩形光栅式路径,锤击电流及锤击频率通过锤击装置中的音圈电机系统来控制,进给速度及锤击节距通过控制机器人末端运动速度及矩形式光栅路径间隔来实现。各参数具体数值的设定如表2所示。

表2 锤击实验参数

采用单因素实验,分别研究各个单锤击参数对锤击后的铝合金表面粗糙度、硬度及表面形貌的影响,根据参数设定分为4组实验,每组实验设置3个参数梯度,每个参数梯度下的锤击区域为30 mm×10 mm。

3 实验结果分析

3.1 表面粗糙度

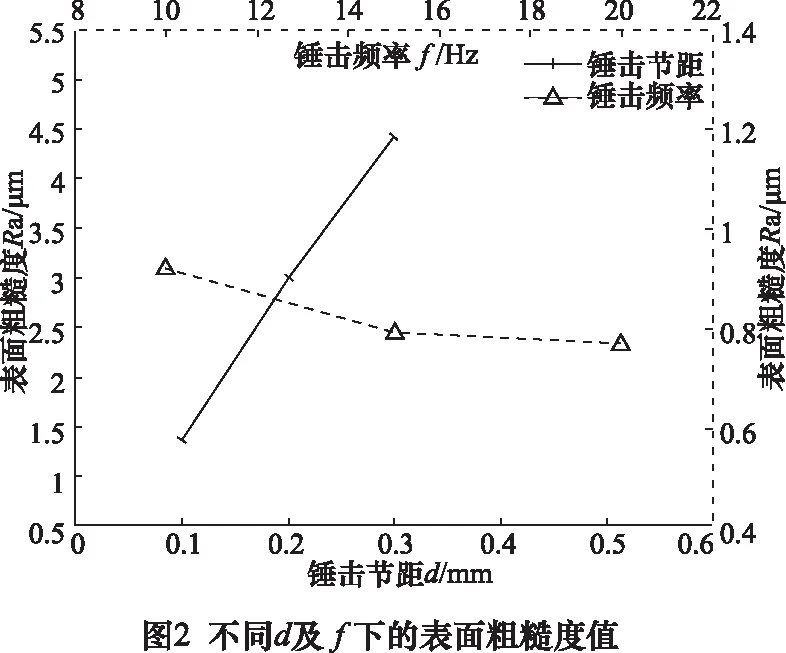

对实验工件进行单一影响因素实验,得到各锤击工艺参数下的铝合金表面粗糙度值。图2为不同锤击节距及锤击频率下的铝合金表面粗糙度测量值。由图2可以看出,锤击后铝合金表面粗糙度受锤击加工节距的影响较大,其测量值随着锤击节距的增大而急剧增大。锤击频率对其表面粗糙度的影响较为有限,增大锤击频率可降低锤击后铝合金表面的粗糙度值。

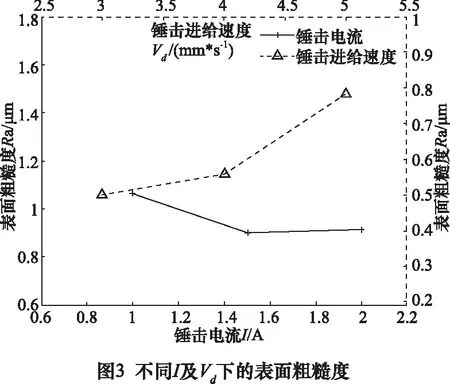

图3为不同锤击电流及锤击进给速度下的铝合金表面粗糙度测量值,由图可知相比于锤击节距,锤击电流及锤击进给速度对粗糙度影响较小。随着锤击进给速度的增大,表面粗糙度值会出现较大幅度的增加。而增大锤击电流虽可在一定程度下减小表面粗糙度值,但是影响较为有限。因此可知采用小锤击节距、高锤击频率及低的锤击进给速度可有效减小锤击后铝合金表面的粗糙度。

3.2 表面形貌

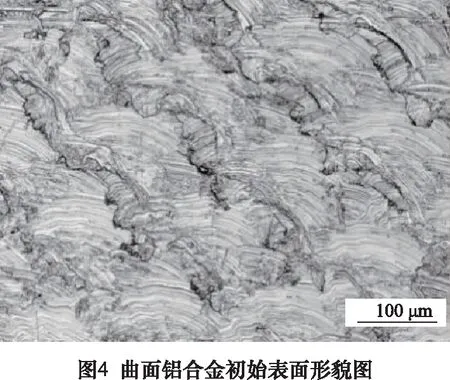

如图4所示,为曲面铝合金经铣削加工后的表面形貌,可见上面分布有较为明显的铣削刀痕。

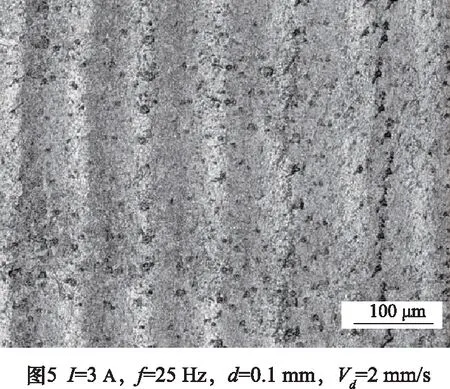

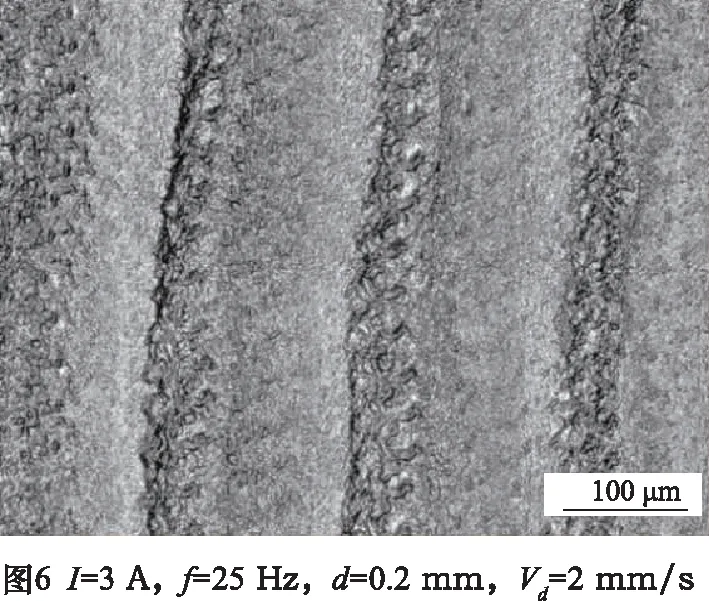

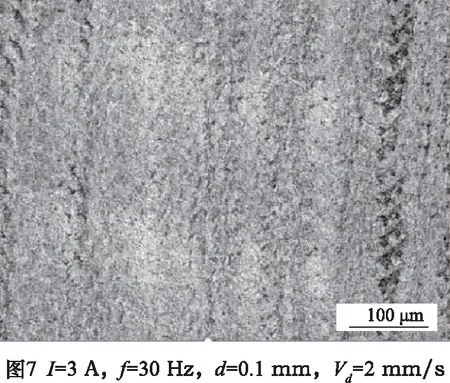

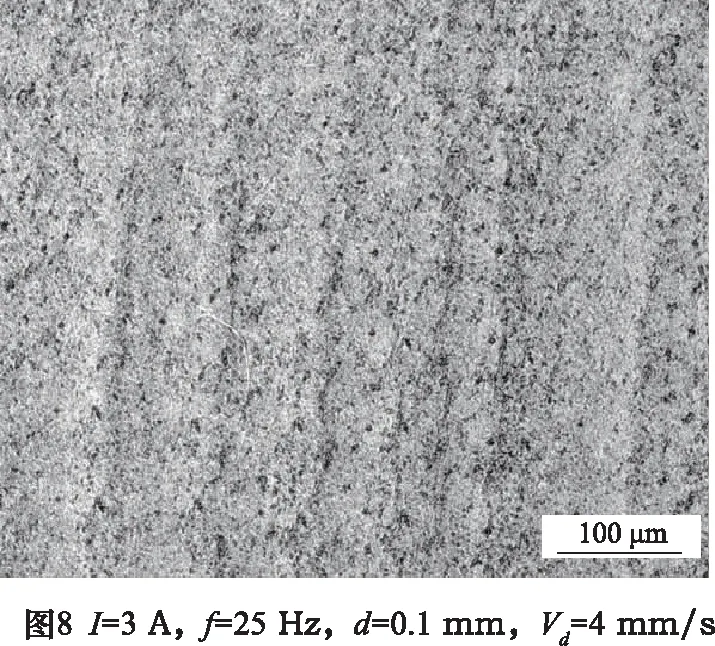

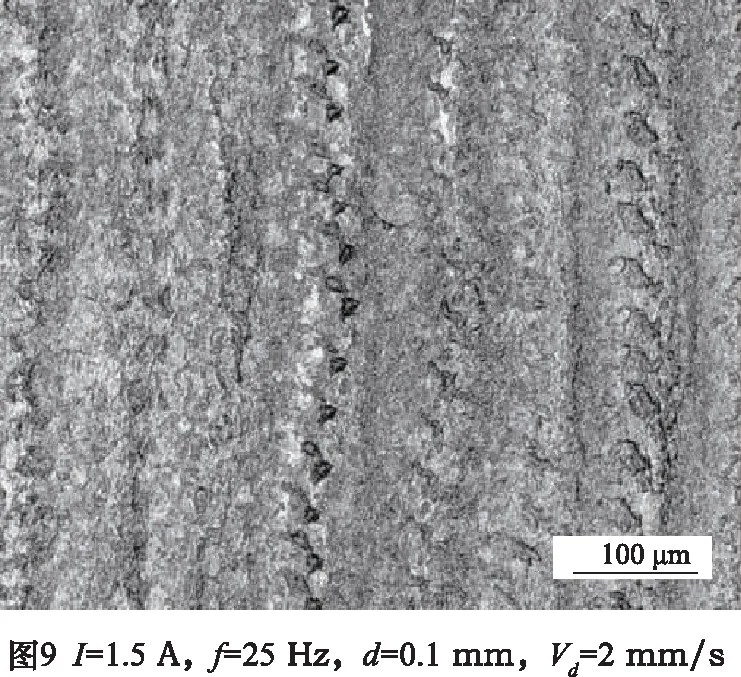

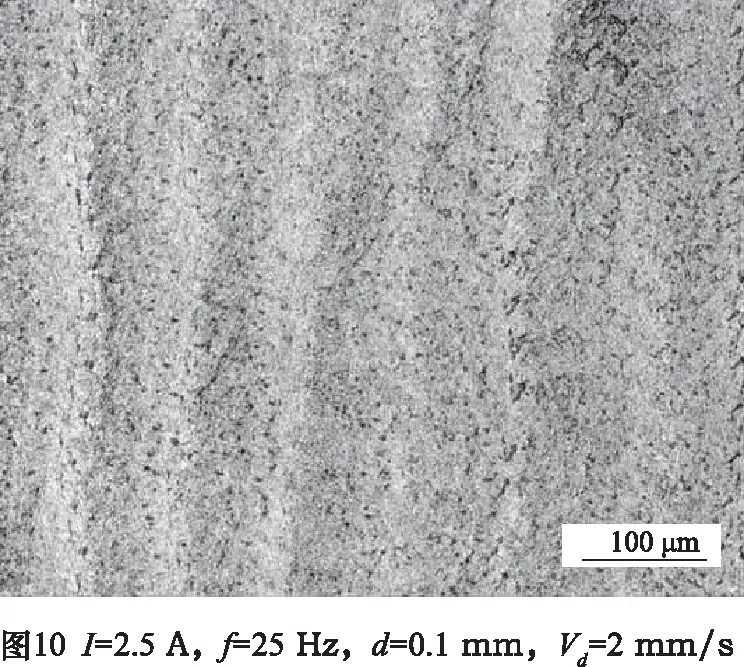

由图5可知,当锤击节距d=0.1 mm,锤击频率f=25 Hz时,铝合金表面的铣削刀痕被消除,但表面上留下了明显的锤击痕迹及小凹坑,锤击痕迹的方向与机器人锤击进给方向一致。与图5相比,图6为增大锤击节距至d=0.2 mm时,锤击后的铝合金表面形貌图,图中可见沿锤击进给方向分布的锤击痕迹加深,锤痕两侧区域被进一步平整。与图5相比,图7为增大锤击频率至f=30 Hz锤击后的铝合金表面形貌图,可以看出由于锤击节距影响而产生的锤击痕迹被明显消除,同时在图5中表面形貌所呈现出的小凹坑缺陷也被平整,由此可以看出锤击后表面形貌的平整性很大程度上受到锤击节距及锤击频率的影响。与图5相比,图8为在保证锤击电流I、锤击频率f及锤击节距d不变的情况下,加快锤击进给速度至Vd=4 mm/s,锤击后的铝合金表面形貌图,由图可知,加快锤击进给速度后,表面被进一步平整,锤击痕迹变浅。图9及图10分别为锤击电流I=1.5 A及I=2.5 A时锤击后的铝合金表面形貌图,通过对比图5可知当锤击电流I=2.5 A时可获得平整性较好、表面缺陷较少的锤击表面,当锤击电流I=3 A时锤击后的表面出现较为明显的缺陷,因此增大锤击电流并不能提升表面平整性。从整个观测的形貌图来看,锤击后铝合金表面形貌除会产生锤击痕迹之外,还会偶尔伴随出现锤击痕迹弯曲,有可能是在锤击过程中锤击装置的高频振动引起机器人末端抖动及机器人工件坐标建立存在误差等原因产生的,通过选择合理的锤击参数,可以修正上述影响获得如图10所示的平整效果较好的锤击加工表面。

3.3 表面硬度

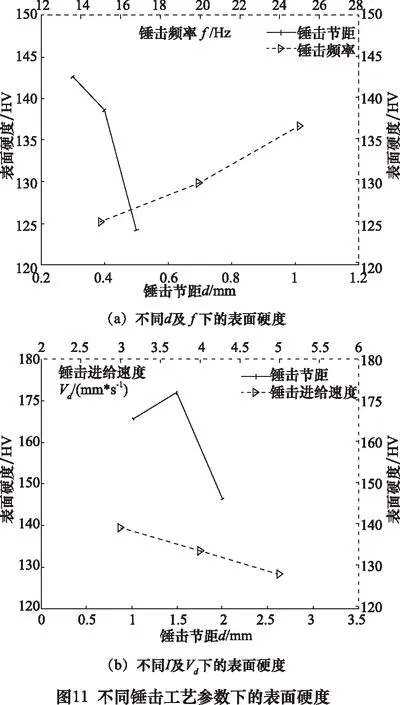

如图11所示,为机器人锤击后曲面铝合金表面硬度值,经铣削加工后的曲面铝合金表面硬度值为89 HV,由图可知,经机器人锤击加工后,曲面铝合金表面的硬度值有明显提升。

由图11a可知锤击加工后铝合金表面的硬度受锤击加工节距影响较大,锤击加工节距的小幅增加,表面硬度值呈现出急剧下降趋势。同时随着锤击频率的提高,表面硬度值呈现逐步上升的趋势。由图11b可知,锤击电流I在1~1.5 A变化时,表面硬度测量值呈上升趋势。在1.5~2 A变化时,表面硬度测量值呈下降趋势,但是相对于锤击频率及锤击进给速度而言,锤击电流对表面硬度的提升更为明显。表面硬度测量值随锤击进给速度的变化趋势相对较为平缓,小锤击进给速度、表面硬度测量值相对较高。

综上分析可知,提高锤击频率、减小锤击进给速度及锤击节距可提升表面硬度,但受到音圈电机的峰值推力的限制。实验时所采用的频率大小及工业机器人末端刚度等因素的影响,限制了锤击电流对锤击后表面硬度的进一步提升。

3.4 锤击参数影响规律

综上分析可知,锤击节距d=0.3~0.5 mm,锤击频率f=15~25 Hz,锤击电流I=1~2 A,锤击进给速度Vd=3~5 mm/s的实验数值范围内,表面粗糙度值随着锤击频率及锤击电流的增大而减小,随着锤击节距及锤击进给速度的增大而减小,表面硬度的测量值随着锤击节距及锤击进给速度的增大而减小 、随着频率的增大而增大。采用小的锤击节距、低锤击进给速度和高锤击频率可减小表面粗糙度值的同时提高表面硬度,但是低锤击进给速度及小的锤击节距会导致锤击效率较低,所以应合理安排锤击参数。

4 结语

利用工业机器人对曲面铝合金表面进行了锤击平整,并讨论了主要锤击参数对锤击后曲面铝合金表面粗糙度,表面形貌及表面硬度的影响,探究了该方法在减小零件表面粗糙度的同时提升其表面强度的可行性。可以得到如下结论:

(1) 工业机器人锤击平整技术对曲面零件表面具有明显的平整效果,锤击后的曲面铝合金表面粗糙度值可达0.5 μm,表面硬度可提升约91%。

(2) 通过对锤击后曲面铝合金表面形貌的观察,铝合金表面的铣削刀痕被完全消除,且采用小锤击节距、低锤击进给速度及高锤击频率进行锤击平整,可获得平整质量较好的锤击表面。

(3) 锤击后的铝合金表面粗糙度及表面硬度对锤击节距较为敏感,小锤击节距锤击平整后的铝合金表面粗糙度低、硬度高。表面粗糙度随着锤击频率及锤击进给速度的增大而减小。表面硬度随着锤击频率的增大而增大,随着锤击进给速度的提高而减小。