织物表面导电线路喷射打印起始端凸起形成过程研究

2021-01-06张成坤

肖 渊,王 盼,张 威,张成坤

(1. 西安工程大学 机电工程学院,陕西 西安 710048;2. 西安工程大学 西安市现代智能纺织装备重点实验室,陕西 西安 710600)

智能纺织品是将传统纺织品与电子信息技术相融合的一类新型纺织品,具有对外界刺激感知与反应的能力,在军事、医疗卫生等领域有广泛的应用前景[1-3],其主要由功能元件(电源、通信、处理器、执行器、传感器)和承载功能元件的纺织品组成[1,4],各功能元件之间相互连接的导电线路柔性化制备是智能纺织品发展的关键。目前,常见的导电线路制备方法有植入式和丝网印刷等[5];植入式是通过刺绣、缝纫、织造和编织等方法将导电纤维或导电纱线掺入织物纹理中形成导电线路,对丝线的强度和弹性要求较高且制备工艺复杂;丝网印刷是在网格表面涂覆导电浆料或油墨制备导电线路的方法,受网格和导电复合材料的影响,该方法成形线路成本高,材料利用率较低。微滴喷射技术具有成本低、效率高、非接触等优点[6],广泛应用于3D打印制造[7]、生物工程[8]、微电子制造[9]、柔性导电线路成形[10]等领域。

微滴喷射技术打印线路过程中,线路是由微滴在基板表面碰撞、铺展、渗透以及相互融合而形成的,常会出现边缘波动、鼓胀、起始端凸起等不稳定现象,影响导电线路成形质量。边缘波动现象是由硝酸银与抗坏血酸2种溶液微滴连续沉积连接造成的,而鼓胀现象是由于液体表面张力与实验过程中的扰动造成的,起始端凸起现象则是由于线路打印过程中,线路内部的液体流动聚集造成的。改善线路成形不稳定现象,对利用微滴喷射打印成形高质量导电线路,保证智能纺织品中功能元件的正常工作至关重要,国内外学者和研究机构针对此问题展开了深入研究。Duineveld[11]针对喷射打印线路的稳定性,建立了连续性鼓胀的动力学模型,研究打印线路稳定成形的条件。Schiaffino等[12]以水和石蜡为材料,研究了线路成形过程中接触角对线路稳定性的影响,提出了线路波动增长率理论模型。Stringer等[13]对Duineveld的模型进一步优化,给出了不稳定凸起的显式解析表达式。Lee等[14]研究发现,线路不稳定与液体内聚力及微滴与基板粘附力有关,通过改变基板的润湿性,提高了打印导线的稳定性。Lian等[15]通过对相邻液滴间的干燥和重叠过程调控,制备了均匀的石墨烯线路。王春晖[16]通过研究发现,线路边缘光滑度与微滴直径和微滴间距的比值相关,微滴直径与微滴间距的比值越小,则线路边缘平整性越好,通过调整线路成形过程中基板的移动速度与微滴喷射频率以调整微滴间距从而有效消除这种现象。

基于此,本文通过高速相机拍摄微滴融合和液体输送过程,分析微滴融合过程中动态接触角和线路表面轮廓的动态变化过程,以及线路增长过程中液体向起始端的输送状况,明确起始端凸起的形成过程及成因,提出消除线路起始端凸起的方法,为织物表面喷射打印成形高质量导电线路奠定基础。

1 实验部分

1.1 微滴喷射打印系统

本课题组开发的气动式微滴按需喷射打印成形系统如图1[17]所示,主要由微滴产生模块、运动平台控制模块、图像采集模块和人机交互界面等组成。微滴产生模块主要由函数发生器(Nextkit)、电磁阀与喷嘴等组成,用于按需产生均匀的微滴;运动平台控制模块由移动平台(KSA300-12-X型,北京卓立汉光仪器有限公司)和运动控制器(MC600型,北京卓立汉光仪器有限公司)组成,控制基板按照指定轨迹运动;图像采集模块由高速摄像机(OLYMPUS i-SPEED3型)和LED光源等组成,实现微滴沉积过程的采集;人机交互界面主要由各模块软件操作界面组成。系统各部分协同工作,将硝酸银与抗坏血酸微滴定点沉积于基板表面,2种溶液经氧化还原反应生成银单质,从而构成导电线路。

图1 气动式微滴喷射打印沉积系统Fig.1 Pneumatic droplet-jet printing deposition system

1.2 实验材料与设备参数

在进行导电线路打印时,硝酸银和抗坏血酸2种水基溶液反应,其在织物基底上的沉积及融合过程与去离子水相似。基于此,实验中以去离子水为喷射材料进行沉积研究,其中喷嘴孔径为120 μm,在供气压力为0.02 MPa、脉冲宽度为1.953 ms、 频率为1 Hz、球阀开口大小为30°等条件下按需喷射。设置基板移动速度为0.3 mm/s,在涤纶/棉(80/20) 平纹机织物(面密度为120 g/m2,市售)基底上进行喷射打印,利用高速摄像机拍摄微滴融合过程,帧频为10 000帧/s。

2 结果与讨论

2.1 微滴喷射打印微滴融合过程

微滴融合过程如图2所示,图中箭头方向为移动平台运动方向。可知,0 ms时微滴下落,2 ms时微滴与基板液体接触,3.5 ms时微滴与基板液体融合,5.5 ms 时振荡至左侧极限,8.4 ms时振荡至右侧极限,17.6 ms时振荡停止。微滴与基板原有液体融合后经左右多次振荡产生局部聚集,使织物表面润湿区域增大。

图2 线路起始端微滴融合过程Fig.2 Droplet coalescence process at start of circuit

为直观描述微滴的融合过程,对微滴融合过程中的基板润湿区域以及质量中心位置进行描述,如图3所示。液滴与基板液体融合时,液体会优先向图3中所示的质量中心和基板已润湿的区域铺展[18],从而使液体整体向上一颗微滴的位置聚集,通过不断振荡与融合最终形成凸起。

图3 质量中心位置及基板润湿区域示意图Fig.3 Schematic diagram of mass center position and substrate wetting area

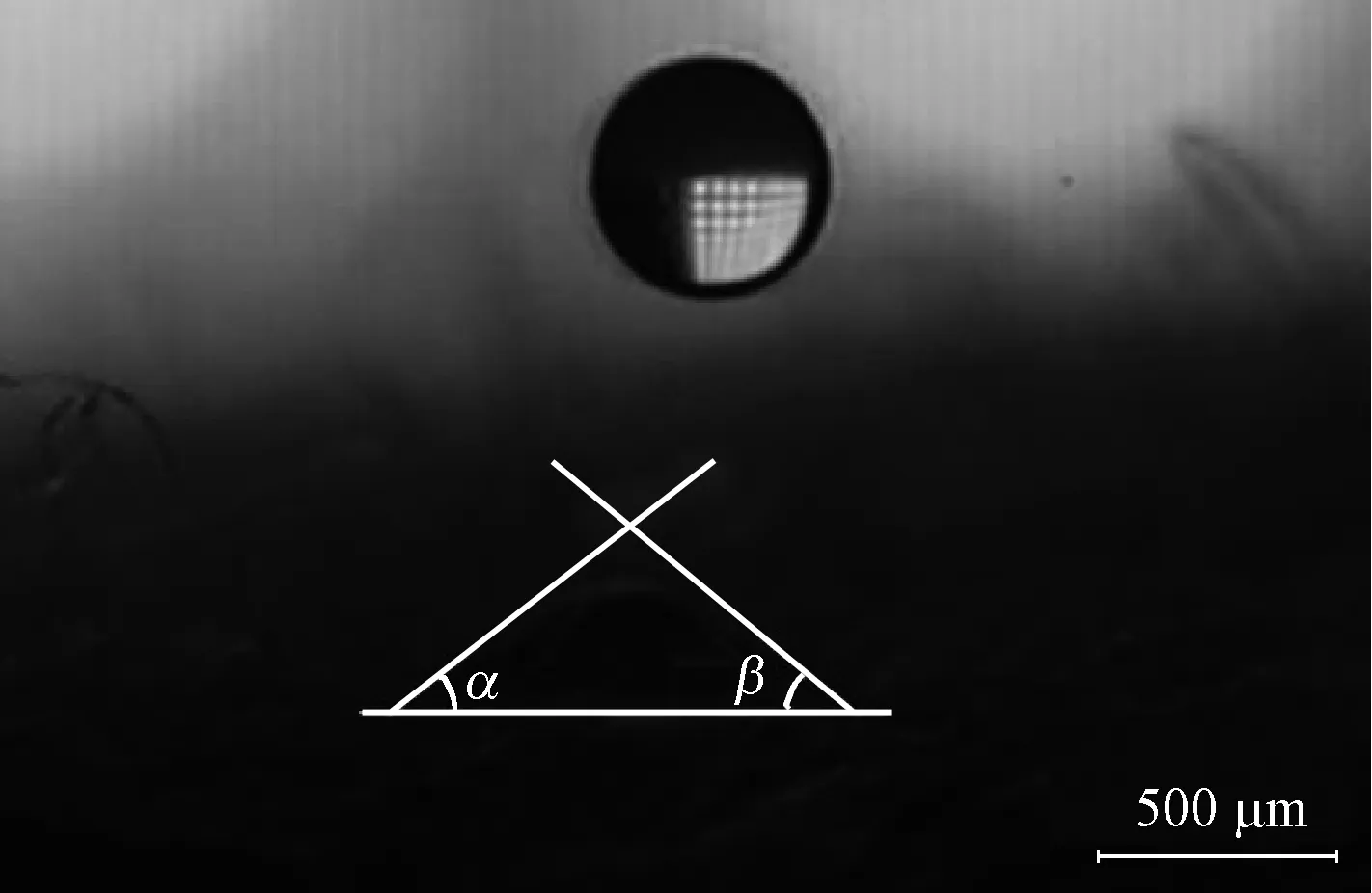

为进一步分析微滴融合过程的振荡现象,在所拍摄图像中,定义液滴轮廓线与基板接触左侧为左侧接触角α,接触右侧为右侧接触角β,测量结果如图4所示。

图4 左、右接触角测量示意图Fig.4 Left and right contact angle measurement diagram

利用图4所示左右接触角测量方法对图2中不同时刻液滴在基板上左右接触角变化进行测量,得到微滴融合过程中接触角动态变化如图5所示。可知,0~3 ms时左、右接触角同时增加,3~5.5 ms时右侧接触角减小,左侧接触角继续增大,液体整体向左侧振荡,此时线路起始端润湿范围增大,在5.5 ms 时振荡至左侧极限。之后液体向右侧振荡,如此反复此过程,直至能量完全消耗。由此可知,微滴融合时首先向线路起始端振荡,再向另一侧振荡。同一时刻的左、右接触角差值可反映振荡强弱程度,微滴融合之后向左侧(起始端)振荡程度大于右侧,使起始端润湿区域增大,导致微滴在此处聚集。

图5 左、右接触角在微滴融合过程中的变化Fig.5 Left and right contact angle changes at droplet coalescence process

2.2 微滴喷射打印液体输送过程

随着导电线路喷射打印线路长度的增加,液体不断向线路起始端输送,本节通过线路表面轮廓动态变化的分析,对液体向线路起始端的输送过程进行研究。

2.2.1 微滴喷射打印线路增长

保持2.1节实验条件不变,在织物基底上进行微滴喷射打印成线实验,利用高速摄影机得到微滴成线过程如图6所示。可知,微滴在0 ms时与基板接触,0~14 ms时与线路融合,14~29 ms时向打印线路起始端输送,90 ms时线路整体稳定。在一定长度内,微滴与线路接触后,从撞击位置通过线路将一部分液体输送至线路凸起处,另一部分在撞击位置铺展并润湿基板增加了线路的长度。后续微滴都会重复上述过程,致使线路起始端的凸起现象不断发展,直至线路产生新的凸起。

图6 织物基板上微滴喷射打印过程Fig.6 Process of microdrop jet printing on a fabric

2.2.2 液体向起始端输送过程

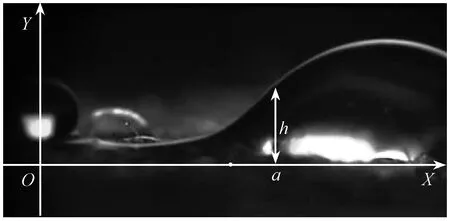

为研究打印线路中液体的输送过程,对不同时刻的线路表面波动状况进行测量,分析液体向线路起始端的输送过程,线路表面轮廓测量示意图如图7 所示。

图7 线路表面轮廓测量示意图Fig.7 Schematic diagram of circuit surface profile measurement

以基板水平线方向为X轴,微滴喷射方向为Y轴,交点作为坐标原点O建立坐标系。为定量描述线路表面轮廓变化,取h为a位置处表面轮廓高度,从原点开始至凸起处依次选取x1=505 μm、x2=729 μm、x3=1 009 μm 这3点,对其不同时刻线路表面轮廓高度变化进行测量,3处线路表面轮廓高度随时间变化过程如图8所示。

图8 x1、x2、x3 处线路轮廓高度随时间变化过程Fig.8 Change process of x1, x2, x3 point profile in circuit with time

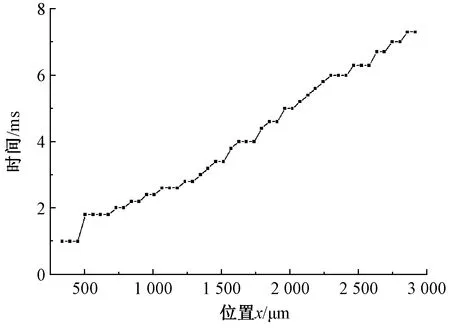

由图8可看出,线路x1、x2、x3处轮廓高度随时间振荡衰减,于25 ms左右趋于稳定。打印线路轮廓高度最大值分别为425、320、230 μm。各位置首次到达线路轮廓高度极大值的时间分别为1.8、2.0、2.4 ms。打印线路波动及液体输送的方向从x1到x3,且轮廓高度最大值在传播过程中逐渐减小。为明确液体在线路中的输送速度,对线路各个位置首次到达轮廓高度极大值的时间进行记录,得到的结果如图9所示。可知,距微滴下落位置越远,线路表面首次到达轮廓高度极大值越晚,表明液体从微滴下落位置向上一颗微滴方向输送。下落液滴与基板打印线路融合接触后,每颗微滴都向打印线路的起始端输送,使线路的起始端的凸起不断增长。将位置关于时间求导可知液体的输送速度。通过拟合其位置X与时间t关系,得到:

X=396.04t+23.907

图9 线路不同位置首次达高度极大值时间Fig.9 Time for first reach maximl height of each position on circuit

通过位置关于时间求导可知,液体通过线路输送至起始端凸起的速度为定值。Berger[19]在研究中提出,液体通过线路的输送流速Q可表示为

式中:s为线路横截面的形状因子;S为横截面面积,mm2;μ为液体黏度,Pa·s;lr为微滴下落处至凸起处的中心距离,mm;ΔP为液体输送至凸起处的驱动压力,N。

由公式可知,单颗微滴与线路融合过程中,上述参数均为定值,因此,液体通过线路的输送流速为定值。本文实验测量结果与该理论基本一致。

2.3 线路起始端凸起现象的消除

从上述研究可知,线路起始端的凸起现象是由于微滴融合过程中的左右振动以及线路成形过程中液体的流动等原因引起的,该过程受织物的润湿性能影响较大,因此,实验中将织物完全浸湿到质量分数为30%的抗坏血酸溶液中后取出平铺在运动平台上备用,调节气动式微滴按需喷射系统于织物基底上喷射打印质量分数为50%的硝酸银溶液。通过硝酸银微滴与织物纤维中渗透的抗坏血酸发生化学反应,减小液体流动并限制银单质沉积区域,从而消除线路起始端凸起现象,得到平整均匀的线路,并通过对线路微观形貌与能谱测试得到线路表面扫描电镜与其能谱图,如图10所示。

图10 成形线路扫描电镜照片及能谱图Fig.10 SEM image (a) and EDS diagram (b) of shaped circuit

由图10可知,经抗坏血酸浸湿的织物成形线路形貌良好,线路起始端凸起现象得到消除,线路宽度均匀,成形线路宽度约为2 mm,符合线路成形要求。硝酸银微滴撞击织物后,会迅速与织物纤维中的抗坏血酸溶液发生反应,不会产生微滴的融合与溶液的输送过程,因此,不会在起始端产生凸起现象。同时,撞击位置的抗坏血酸会迅速与硝酸银发生反应生成银颗粒,这由图10(b)能谱图得到印证,同时由扫描电镜照片可看出,银颗粒连接良好,形态均匀。此反应在一定程度上限制了硝酸银溶液在织物内部的渗透,使成形线路的线宽得到控制,并保证了线路沉积形貌。

3 结 论

本文对影响线路沉积形貌的线路起始端凸起现象进行研究,得到微滴融合过程以及液体输送过程的一般规律,提出了消除导电线路起始端凸起的方法,得到以下结论。

1)织物基板表面微滴之间的融合主要包括微滴与基板液体融合、液滴向左右两侧振荡、液滴静止3个阶段,且在微滴融合之后,液体会优先向融合液滴的质量中心以及已润湿区域铺展。

2)微滴与线路融合过程经历了微滴与基板接触、微滴与线路融合、液体向打印线路起始端输送、线路稳定4个阶段,液体在线路中的输送方向是从微滴下落位置至线路起始端凸起处,单颗微滴在线路中的输送速度为恒值。

3)利用抗坏血酸溶液润湿的织物表面,成形线路起始端凸起现象得到消除,整体线径均匀,沉积形貌良好。