基于干法纺丝的含二氮杂萘酮结构聚芳醚酮纤维制备及其性能

2021-01-06董大林宾月珍蹇锡高

董大林,宾月珍,蹇锡高,2

(1. 大连理工大学 化工学院,辽宁 大连 116024;2. 辽宁省高性能树脂工程技术研究中心,辽宁 大连 116024)

聚芳醚酮具有优异的稳定性、耐热性以及力学性能。20世纪80年代,Rose[1]利用二苯砜作为溶剂,制备了高分子质量的结晶型聚芳醚酮。经研究发展,结晶型聚芳醚酮的种类以及应用范围得到极大拓展。结晶型聚芳醚酮纤维具有优异的化学稳定性、耐热性、难燃性以及自熄性,可应用于运动器材、过滤材料以及航天复合材料等领域。不溶可熔的结晶型聚芳醚酮,只能通过熔融纺丝及其衍生工艺制备聚芳醚酮纤维[2]:一方面,结晶型聚芳醚酮的熔点高于304 ℃,使其纺丝温度超过370 ℃[3];另一方面,刚性的分子链提高了聚合物的熔体黏度,限制了结晶型聚芳醚酮进一步的应用。对此,科研工作者从2方面对结晶型聚芳醚酮进行结构优化以提高聚合物的加工性能:在物理改性方面,Luan等[4]利用高温润滑剂小球(GPPS)改善聚醚醚酮(PEEK)的加工性能;在化学改性方面,Li等[5]通过三元共聚,降低结晶型聚芳醚酮的熔体黏度。此外,刘鹏清等通过三元共聚[6]以及与聚酯共聚[7]等方式,在结晶型聚芳醚酮中引入液晶相,降低了结晶型聚芳醚酮的熔体黏度。科研工作者进一步制备了包括含二氮杂萘酮结构的聚芳醚酮(PPEK)[8]、含酚酞侧基聚芳醚酮[9]以及含芴基聚芳醚酮[10]等无定形可溶解聚芳醚酮,为聚芳醚酮纤维的制备提供了新的思路。

针对无定形可溶解聚芳醚酮纤维的研究也在逐步展开和深入[11-13],并在光学器件、复合材料、含能化合物、静电纺丝[14]、纳米过滤膜[15]以及电池隔膜[16]等领域进行了应用。Shi等[17]通过静电纺丝制备了PPEK纳米纤维膜,并对其结构与性能进行表征;Yang等[18]利用PPEK/N-甲基吡咯烷酮(NMP) 体系通过干法纺丝制备PPEK纤维,将 X射线衍射仪与径向分布函数结合以表征PPEK纤维的取向结构。结果表明,PPEK纤维为典型的无定形态,纤维中垂直纤维轴向取向的分子链间距最大可达0.486 nm,最小可达0.473 nm,但纺丝过程中,NMP与水的亲和性对纤维的结构与力学性能产生了不利影响。

本文尝试利用对氯苯酚与1,1′,2,2′-四氯乙烷混合溶剂,通过干法纺丝制备PPEK纤维,并对PPEK纤维的结构与性能进行表征,对PPEK的纺丝工艺进行优化,提升了PPEK纤维的性能,以期为含二氮杂萘结构聚芳醚酮纤维的制备提供理论参考。

1 实验部分

1.1 材料与试剂

PPEK聚合物,数均分子量为76 000,特性黏度为4.55 dL/g,大连宝力摩新材料有限公司,在使用前根据文献[19]进行精制;对氯苯酚(常压沸点为220.0 ℃)、1,1′,2,2′-四氯乙烷(常压沸点为146.4 ℃),上海阿拉丁生化科技股份有限公司。

1.2 实验方法

1.2.1 PPEK纤维的制备

首先将对氯苯酚与1,1′,2,2′-四氯乙烷按1∶1的体积比混合,配制溶剂H。相比于NMP[20],溶剂H具有更好的挥发性以及更低的亲水性,可显著提高PPEK干法纺丝的可纺性,提高PPEK纤维的性能。

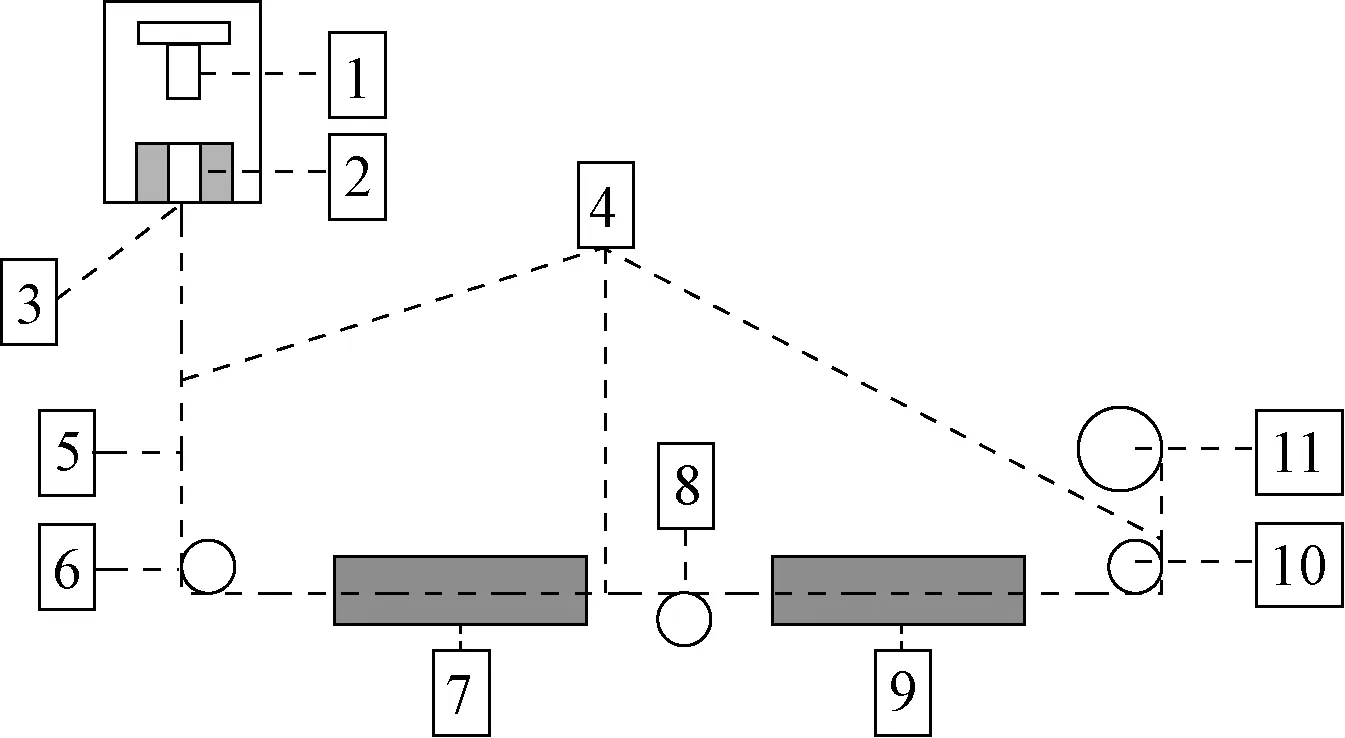

将PPEK溶解于120 ℃的溶剂H中,机械搅拌6 h,配制质量分数为40%的PPEK纺丝原液,静置脱泡24 h。利用定制纺丝机,通过干法纺丝制备PPEK纤维,定制纺丝机结构如图1所示。PPEK纺丝溶液盛放在加热料筒2中,通过柱塞1的下降,将纺丝溶剂从喷丝板3中挤出;沿图1中所示的路径4,经过空气浴5、导向辊6、热甬道7、拖带辊8、热甬道9、导线辊10,最后由收丝辊11收丝。经过干燥后得到纤维原丝。

图1 纺丝机示意图Fig.1 Illustration of customized spinning machine

本文实验参数设置如表1所示。利用称取质量法,通过固定长度单根纤维的质量表征PPEK纤维原丝的线密度,结果如表1所示。

牵伸比为喷丝板3与收丝辊11间的牵伸比。其中:1#纤维经喷丝孔挤出后,直接在喷丝孔下端接收,得到的纤维在50 ℃下鼓风烘干24 h,60 ℃下鼓风烘干24 h,80 ℃下真空烘干24 h,纤维形貌如图2 (a) 所示。2#纤维经喷丝孔挤出后,经过160和280 ℃ 的热甬道后收集,后续的干燥条件与1#相同,其纤维形貌如图2 (b)所示。

表1 PPEK纤维制备参数及线密度Tab.1 Preparation parameters and linear density of PPEK fibers

图2 PPEK纤维原丝Fig.2 PPEK precursors

1.2.2 PPEK纤维热拉伸

利用改造的TENSILON/STM-H-500BP型单向拉伸机(日本富士电子公司)对2#纤维进行不同倍数(0.50、1.00、1.43)的进一步热拉伸。拉伸温度为270 ℃,拉伸速度为0.5 mm/min。拉伸前2#纤维在270 ℃拉伸机中预热0.5 h,加载适当载荷保持纤维的牵伸状态。

1.3 测试与表征

1.3.1 PPEK溶液流变性能测试

由于质量分数为40%的PPEK溶液具有较高的黏度,相比于稳态模式,流变学实验更适宜在动态模式下进行,因此,PPEK溶液的动态流变测试在AR 2000ex 型旋转流变仪(美国TA仪器公司)上进行。采用直径为25 mm的平行板夹具,气体氛围为氮气。测试温度范围为105~145 ℃(低于1,1′,2,2′-四氯乙烷沸点),加热速率为5 ℃/min,扫描频率为1 Hz,剪切速率为1 s-1。

1.3.2 PPEK纤维表面形貌观察

使用DM 4500P型偏光显微镜(德国徕卡公司)观察2#纤维的表面形貌。

1.3.3 PPEK纤维耐热性能测试

利用Q20型差示扫描量热仪(DSC,美国TA仪器公司)测试不同拉伸倍数下2#纤维的耐热性。测试在氮气保护下进行,温度范围为80~320 ℃,升温速率为10 ℃/min。

1.3.4 PPEK纤维力学性能测试

利用Instron-5869型拉伸试验机(英国英斯特朗公司)测试PPEK纤维的力学性能。上下夹具间隔距离为20 mm,拉伸速度为10 mm/min。

1.3.5 PPEK聚合物以及2#纤维聚集态结构测试

利用SmartLab 型X射线衍射仪(XRD,日本理学公司)测试PPEK粉末以及PPEK纤维的聚集态结构。实验条件为:Cu靶,Kα辐射,管电压45 kV,管电流20 mA,扫描角度2θ为5°~55°,扫描速度10 (°)/min。 扫描方向垂直纤维的拉伸方向。

1.3.6 PPEK纤维取向态结构测试

利用SCY-Ⅲ型声速取向仪(上海东华凯利化纤高科技有限公司)测试PPEK纤维的声速取向因子(fs)。环境温度为25 ℃,相对湿度为30%,频率为10 kHz,外加张力为0.1 cN/dtex。将具有最低挤出速度以及无后牵伸过程的1#纤维作为无取向纤维,其声速作为无取向样品的声速(Cu,m/s),结合PPEK取向纤维声速(C,m/s)与下式[21]计算热拉伸PPEK纤维的声速取向因子。

2 结果与讨论

2.1 PPEK纺丝液流变性能分析

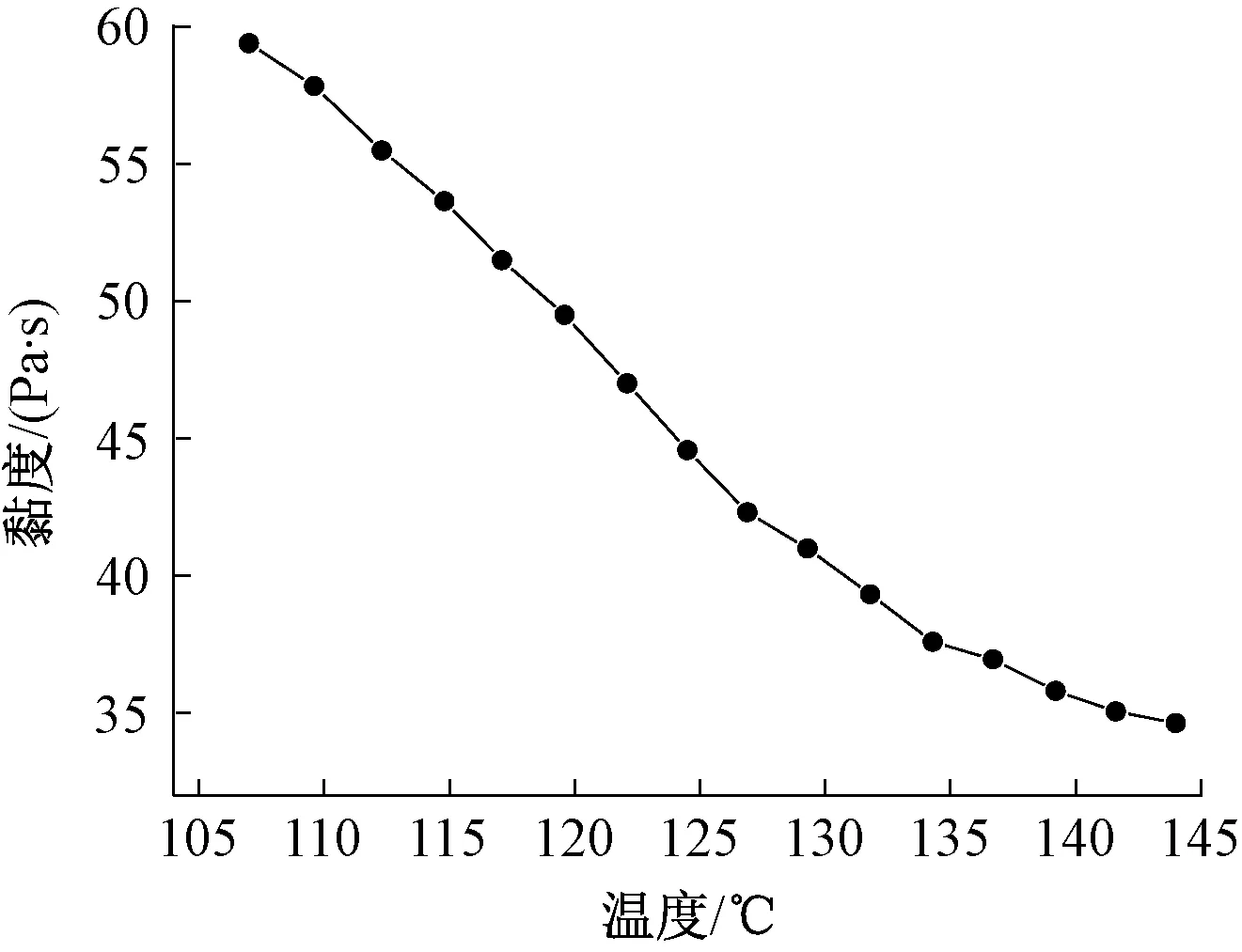

当PPEK质量分数小于或等于40%时,可溶解于溶剂H中,因此,在干法纺丝过程中,使用质量分数为40%的PPEK溶液作为纺丝原液,对其黏度-温度依赖性进行测试,结果如图3所示。

图3 PPEK溶液黏度-温度曲线Fig.3 Viscosity-temperature curve of PPEK solution

由图3可知,随着温度的增加,PPEK溶液的黏度逐渐降低:在105~130 ℃范围内,温度对聚合物溶液黏度的影响较为显著,且聚合物溶液黏度较大;在130~145 ℃范围内,温度对聚合物溶液黏度的影响较小,且其黏度相对较小。考虑到混合溶剂组分沸点的限制以及提高聚合物溶液加工能力的实际情况,选择140 ℃作为PPEK聚合物干法纺丝的纺丝温度。一方面,140 ℃低于1,1′,2,2′-四氯乙烷的沸点;另一方面,在140 ℃条件下,聚合物溶液具有相对较低的黏度,可显著提高聚合物溶液的加工能力。

2.2 PPEK纤维表面形貌分析

2#纤维表面形貌如图4所示。可以看出,在偏光显微镜下2#纤维外表面平整,内部透明无气孔,且无明显缺陷。

图4 2#纤维表面形貌(×400)Fig.4 Surface image of 2# fiber (×400)

2.3 PPEK纤维热拉伸性能分析

未拉伸及经0.50、1.00、1.43倍热拉伸后,2#纤维的线密度分别为45.0、26.3、20.0和13.3 tex。2#纤维在1.43倍拉伸时表现出应力发白现象,表明其拉伸倍数达到最大值,且随着拉伸倍数的逐渐增加,2#纤维的线密度逐渐减小。

2.4 PPEK纤维耐热性能分析

不同热拉伸倍数的2#纤维的DSC曲线如图5所示。可知,未拉伸及热拉伸倍数为0.50、1.00和1.43的2#纤维的玻璃化转变温度均高于250 ℃,表明PPEK纤维具有良好的耐热性能。随着拉伸倍数的增加,聚合物主链进一步取向导致链段发生冻结,玻璃化转变温度向高温移动;但PPEK主链的扭曲非共平面结构导致其主链缠结严重,聚合物主链的取向能力不高,故玻璃化转变温度的提升相对有限。

2.5 PPEK纤维力学性能分析

不同热拉伸倍数的2#纤维的应力-应变曲线如图6 所示,其强度以及弹性模量测试结果如表2所示。

图5 不同拉伸倍数PPEK纤维DSC曲线Fig.5 DSC spectra of PPEK fibers with different stretching ratio

图6 不同拉伸倍数PPEK纤维应力-应变曲线Fig.6 Stress-strain curves of PPEK fibers with different stretching ratio

表2 不同拉伸倍数PPEK纤维力学性能Tab.2 Mechanical properties of PPEK fibers with different stretching ratio

2#纤维经不同倍数热拉伸后,其力学性能具有显著区别。未拉伸以及拉伸倍数为0.50时,纤维表现出先屈服后断裂的特点;而拉伸倍数为1.00、1.43的纤维表现出脆性断裂的特点,没有明显的屈服过程。随着拉伸倍数的增加,PPEK主链产生一定程度的取向,链段运动能力受到一定程度限制,因此,PPEK纤维的弹性模量逐渐提高,而断裂伸长率逐渐降低,且PPEK纤维在测试中由先屈服后断裂逐步过渡为脆性断裂。

2.6 PPEK纤维聚集态结构分析

PPEK聚合物以及PPEK纤维X射线衍射谱图如图7所示。在去除背景的XRD谱图上,PPEK聚合物只具有无定形散射峰,说明PPEK为无定形聚合物,与相应文献报道[8]一致。

图7 PPEK聚合物及PPEK纤维X射线衍射谱图Fig.7 XRD spectra of PPEK and PPEK fibers

未拉伸及拉伸倍数为0.50、1.00和1.43的2#纤维同样也只在约20°处具有无定形散射峰,表明PPEK纤维在热拉伸过程中不具有结晶行为。与PPEK聚合物相比,PPEK纤维的无定形峰位置向高衍射角偏移,表明纤维中的分子链沿着纤维轴向具有一定的取向度。

2.7 PPEK纤维取向态结构分析

PPEK纤维声速取向因子测试结果如表3所示。可知经热拉伸后,PPEK纤维具有一定的取向度,且随着热拉伸倍数的增加,PPEK纤维的声速取向因子逐步提高。当2#纤维经过1.43倍的热拉伸后,声速取向因子最高可达0.570 5。一方面,适当倍数的热拉伸可提高PPEK纤维的取向度;另一方面,受限于PPEK主链的扭曲非共平面结构,PPEK纤维经过充分的热拉伸后,声速取向因子的提升相对有限。

表3 不同拉伸倍数PPEK纤维声速取向因子Tab.3 Sonic orientation factor of PPEK fibers with different stretching ratio

3 结 论

本文将含二氮杂萘酮结构的聚芳醚酮(PPEK)溶解在对氯苯酚与1,1′,2,2′-四氯乙烷混合溶液中,通过干法纺丝制备PPEK纤维,并表征了PPEK聚合物溶液以及PPEK纤维的结构与性能。研究结果表明:PPEK纤维具有良好的耐热性,其玻璃化转变温度随热拉伸倍数的增加而增加,且均高于250 ℃;纤维断裂强度和弹性模量均显著提升,经过最高1.43倍的热拉伸后,PPEK纤维的断裂强度为167.6 MPa,弹性模量为4.6 GPa,声速取向因子为0.570 5;经热拉伸后,PPEK纤维仍保持无定形态。具有较高挥发性以及较低亲水性的对氯苯酚和1,1′,2,2′,-四氯乙烷混合溶液的使用,使PPEK聚合物可通过干法纺丝制备具有良好耐热性能、力学性能以及取向能力的PPEK纤维。