三维机织角联锁SiCf/SiC复合材料弯曲性能及损伤机制

2021-01-06杨甜甜邱海鹏王晓猛张典堂

杨甜甜,王 岭,邱海鹏,王晓猛,张典堂,钱 坤

(1. 生态纺织教育部重点实验室(江南大学),江苏 无锡 214122;2. 航空工业复合材料技术中心,北京 101300)

碳化硅纤维增强碳化硅基体(SiCf/SiC)复合材料因其具有高比强度、高比模量、耐高温、抗蠕变、抗腐蚀、耐磨损和抗氧化等优异性能[1-2],且有效克服了纯陶瓷纤维脆性大、断裂韧性低和抗冲击性能差的缺陷[3],已成为航空发动机燃烧室/加力燃烧室、涡轮导叶、内涵道和尾喷管等热端高温部件的理想候选材料[4]。连续纤维增强陶瓷基复合材料的制备一般包括纤维预制件的编织、界面层的制备和基体致密化等步骤[5],研究表明预制体结构对陶瓷基复合材料的性能有显著影响[6]。目前,用于航空热端高温部件陶瓷基复合材料的纺织结构主要包括:一维单向、二维平纹/斜纹、正交三向/三维编织和缝合等[7]。

近年来,国内外研究人员对不同编织结构增强SiCf/SiC复合材料的力学性能进行了大量的研究。蒋丽娟等[6]以不同预制体结构作为骨架制备SiCf/SiC复合材料,并研究其拉伸性能,由于三维五向复合材料增加了受力方向的纤维含量,限制了纤维的偏移,因此,三维五向SiCf/SiC复合材料的拉伸性能优于三维四向的;谢巍杰等[7-8]利用前驱体浸渍热解法(PIP)制备三维SiCf/SiC复合材料,并研究其在高温下的剪切性能以及弯曲性能。在极端环境下,材料的受力损耗主要表现为受极端环境的氧化侵蚀。陈明明等[9]分析了平纹叠层SiCf/SiC复合材料在室温和高温(1 200 ℃)下的单轴拉伸宏观力学性能,并分析了其微观损伤模式,揭示了高温下的损伤机制;Luo等[10-11]选取新型前驱体聚合物(LPVCS), 利用PIP工艺制备了三维编织SiCf/SiC复合材料,并在其表面制备热解碳(PyC)涂层,研究了SiCf/SiC复合材料的致密化、力学性能和微观结构;Ikarashi等[12]开展了正交三向SiCf/SiC复合材料在1 100 ℃下的单轴拉伸、恒载荷拉伸和拉伸疲劳试验,并探讨了卸载对试样损伤和失效行为的影响;胡晓安等[13]研究了三维编织SiCf/SiC复合材料在室温下的单轴拉伸和三点弯曲试验,并揭示了其在室温条件下的失效机制。材料最终失效是由于原生孔洞以及微裂纹在拉伸载荷下扩展而导致的,但对于材料不同位置的受力损伤,并未进行系统研究讨论。赵爽等[14]利用先驱体浸渍裂解工艺结合化学气相渗透工艺(PIP+CVI)制备了三维机织角联锁和三维SiCf/SiC复合材料,并对二者的力学性能、密度、热导率以及微观结构进行分析,认为CVI整体涂层提高了三维机织角联锁 SiCf/SiC复合材料的力学性能;Whitlow等[15]利用声发射检测(AE)和非接触全场应变测量系统(DIC)开展了SiCf/SiC复合材料的连续损伤原位测试,揭示了基体裂纹的萌生与扩展机制。

综上所述,局限于SiCf纤维昂贵的成本和复杂的预成型/复合工艺,有关SiCf/SiC复合材料力学性能的研究还十分匮乏。国内对SiC纤维的开发分为3代[16]:第1代无定型SiC纤维,高氧高碳型;第2代微晶SiC纤维,低氧高碳型,其在耐高温和模量方面都有所改善;第3代多晶SiC纤维,低氧低碳型,使SiC纤维抗氧化性能进一步提升。目前,国内多集中于第1代SiC纤维增强复合材料的力学性能研究。重要的是,碳化硅基体具有较高的压缩强度,造成SiCf/SiC复合材料的弯曲性能远区别于其他材料三维机织角联锁结构体系,目前仅有针对于材料某一特定部位的受力损伤的研究,而有关三维机织角联锁织物增强SiCf/SiC复合材料在不同位置受力的损伤机制尚未对比讨论。

本文以三维机织角联锁碳化硅纤维机织预制体为骨架,聚碳硅烷为连续碳化硅陶瓷基体相的先驱体,采用PIP工艺制备三维机织角联锁SiCf/SiC复合材料,使用微计算机断层扫描技术(micro-CT)对预制体以及复合材料进行扫描,观测其内部结构并计算复合材料的孔隙率。分别沿经向(X向)和纬向(Y向)裁切制备试样,并在万能试验机上进行三点弯曲试验,同时使用扫描电子显微镜和超景深三维显微镜记录弯曲损伤模式,探讨并分析其在不同位置的失效机制。

1 试样制备与试验过程

1.1 SiCf/SiC复合材料的制备

1.1.1 三维机织角联锁SiC纤维预制体的制备

三维机织角联锁是一种典型的三维机织结构,该结构通过层层角联交织,具有层间连接强度高和整体性好等优点[17-19]。选用第2代SiC纤维(牌号为Cansas 3200),以3 000根SiC纤维作为经纱和纬纱,利用YTS13型多臂织机制备三维机织角联锁 SiC纤维预制件,编织在宜兴市新立织造有限公司完成。最终编织的预制件经密为8根/cm,纬密为5根/cm,此时,经纱与纬纱层数分别为13和14层。试样micro-CT三维图像及结构示意图如图1所示。

图1 三维机织角联锁SiC纤维预制件形态Fig.1 Three-dimensional woven angle interlock SiC fiber prefabricated component morphology.(a)SiC fiber prefabricated component(micro-CT);(b)SiC fiber prefabricated component;(c)Warp cross-section morphology; (d) Weft cross-section morphology

1.1.2 三维机织角联锁SiCf/SiC复合材料的制备

目前,SiCf/SiC复合材料的制备方法主要包括:前驱体浸渍热解技术(PIP)、化学气相渗透技术(CVI)、 纳米浸渍和瞬时共晶技术(NITE)以及反应性熔体浸渗技术(MI)。其中,聚合物浸渍热解技术具有制备尺寸大、形状复杂、微观结构可控、成本低等优点,在制备SiCf/SiC复合材料中应用最为广泛,因此,本文选用PIP工艺制备三维机织角联锁 SiCf/SiC复合材料,基体原料采用聚碳硅烷(软化点为180~200 ℃,相对分子质量为1 000~2 000,苏州赛力菲公司)。具体工艺流程为:1)通过化学气相沉积(CVD)工艺在SiC纤维预制体表面制备PyC界面层;2)以液态聚碳硅烷为先驱体,采用先驱体浸渍裂解工艺制备SiCf/SiC复合材料,浸渍-裂解循环为8~10次,直至裂解质量增加率小于2%。最终所制备的三维机织角联锁SiCf/SiC复合材料的孔隙率为9.50%,其中纤维体积含量为45%。复合材料的micro-CT扫描图如图2(a)所示,micro-CT 扫描的复合材料孔隙分布如图2(b)所示,这将为弯曲载荷下三维机织角联锁SiCf/SiC复合材料失效机制提供重要支撑。

图2 三维机织角联锁SiCf/SiC复合材料形貌Fig.2 Three-dimensional woven angle interlocking SiCf/SiC composite morphology.(a)SiCf/SiC composite; (b)Pores of SiCf/SiC composite

1.2 弯曲试验

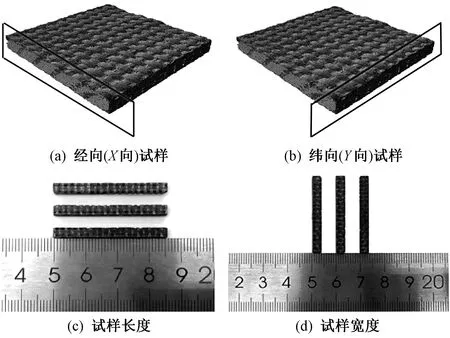

参照GB/T 6569—2006《精细陶瓷弯曲强度实验(试验)方法》,分别沿着经纱(X向)和纬纱(Y向)方向切割试样,试样尺寸为35 mm×4 mm×3 mm (长 ×宽×厚),每个方向各测试3组试样,如图3所示。三点弯曲试验在Instron3385H型万能试验机上进行,如图4所示。加载速度设置为0.5 mm/min,测试跨距为30 mm,获得弯曲强度-挠度曲线;然后采用su1510型扫描电子显微镜与VHX-5000型超景深三维显微镜对弯曲破坏的形貌进行观察。

图3 三维机织角联锁 SiCf/SiC复合材料试样件Fig.3 Three-dimensional woven angle interlock SiCf/SiC composite test piece.(a)Warp direction(X-direction)specimen;(b)Weft direction(Y-direction)specimen; (c)Length of specimen;(d)Width of specimen

图4 三维机织角联锁 SiCf/SiC复合材料三点弯曲试验Fig.4 Three-point bending test of three-dimensional woven angle interlocking SiCf/SiC composite

采用三点弯曲法测定三维机织角联锁 SiCf/SiC复合材料弯曲强度及弹性模量,其弯曲强度σ3b计算公式为

式中:P为弯曲测试时的最大载荷,N;L为测试跨距,mm;W为测试试样的宽度,mm;H为测试试样的高度,mm。

三点弯曲法测试弯曲弹性模量E计算公式为

式中,K为强度-挠度曲线的斜率。

2 试验结果与讨论

2.1 弯曲力学行为

3组三维机织角联锁SiCf/SiC复合材料经向(X向)和纬向(Y向)试样的弯曲强度-挠度曲线如图5所示。可以看出,经向试样和纬向试样的弯曲强度-挠度曲线有明显差异。由图5(a)可知,三维机织角联锁SiCf/SiC复合材料经向试样弯曲强度-挠度曲线在初始阶段呈线性增加;随着变形的增加,在接近最大应力值附近出现平缓屈服平台,曲线整体呈现出假塑性断裂特性[20];经向试样曲线在上升过程中无明显波动。由图5(b)可知,三维机织角联锁SiCf/SiC复合材料纬向试样弯曲强度随挠度增加近似线性增加,到达最大值后急剧下降,曲线呈现出明显的脆性断裂特性。值得注意的是,纬向试样强度到达最大值前,曲线出现明显的拐点,这也预示着损伤的出现。

图5 三维机织角联锁SiCf/SiC复合材料 经向和纬向弯曲强度-挠度曲线Fig.5 Bending strength-displacement curves of warp (a) and weft (b) direction three-dimensional woven angle interlock SiCf/SiC ceramic matrix composites

表1示出三维机织角联锁SiCf/SiC复合材料经向和纬向弯曲强度和模量测试结果。可以看出,纬向试样的平均弯曲强度(394.56 MPa)比经向试样的平均弯曲强度(299.33 MPa) 大31.83%,而纬向试样的平均弯曲模量(45.87 MPa)比经向试样的平均弯曲模量(51.52 MPa) 低12.32%。

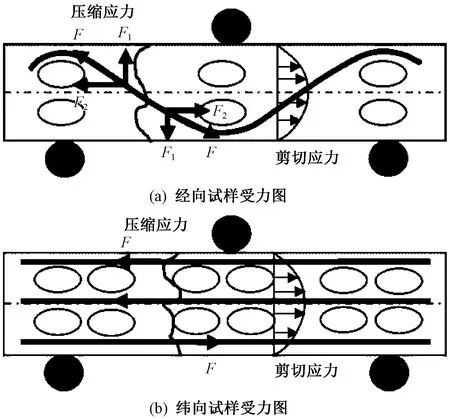

综上所述,三维机织角联锁SiCf/SiC复合材料经向和纬向弯曲力学行为明显不同,这主要是二者主体承力纱线不同造成的。SiCf/SiC复合材料弯曲受力图如图6所示。弯曲载荷下,经向和纬向试样上表面均承受压缩应力,而下表面均承受拉伸应力,过程中同时伴随着面内剪切作用。对于经向试样,经纱垂直于弯曲夹头,承担主要载荷;而对于纬向试样,纬纱垂直于弯曲夹头,纬纱承担主要载荷。弯曲载荷下,经纱首先要克服自身的屈曲,由于屈曲的经纱需要在力的作用下发生伸直,抵抗弯曲变形的能力要高于平直的纬向纱线,这也是经向试样模量高于纬向试样模量的原因。随着变形的增加,纬向试样底端拉伸载荷由平直的纬纱(F)承担,而经向试样底端拉伸载荷则是部分载荷(F2)承担,这就导致纬向试样弯曲强度大于经向试样弯曲强度值。

表1 三维机织角联锁 SiCf/SiC复合材料弯曲力学性能Tab.1 Bending mechanical properties of three-dimensional woven angle interlock SiCf/SiC composites

图6 SiCf/SiC复合材料经向和纬向弯曲受力图Fig.6 Bending force diagram of warp (a) and weft (b) direction of SiCf/SiC composite

2.2 弯曲破坏模式及失效机制分析

2.2.1 细观破坏模式

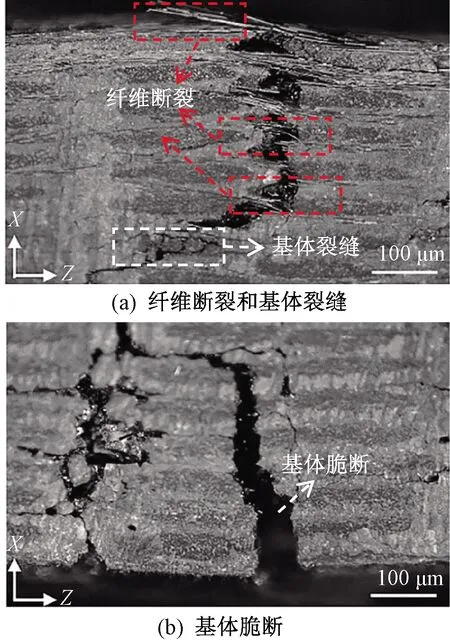

复合材料弯曲破坏模式是一个比较复杂的多种力耦合破坏的模式,在三点弯曲试验中试样表现为上侧受压、下侧受拉伸应力,同时包含面内剪切作用。而SiCf/SiC复合材料受制备工艺影响,孔隙的存在以及大小也会相应影响其力学性能。图7、8分别示出三维机织角联锁经向、纬向SiCf/SiC复合材料在三点弯曲试验后的超景深扫描图。可以看出,基体裂缝、纤维断裂、基体与纤维的脱黏是三维机织角联锁SiCf/SiC复合材料弯曲失效的主要模式。导致经向三维机织角联锁SiCf/SiC复合材料最终破坏是裂纹沿着纬纱与相邻经纱的接触面扩展,进而导致材料的最终失效。

图7 经向SiCf/SiC复合材料损伤破坏超景深扫描图Fig.7 Damage diagram of warp SiCf/SiC composite under superfield microscope.(a)Fiber breakage and matrix crack;(b)Fiber break

图8 纬向SiCf/SiC复合材料损伤破坏超景深扫描图Fig.8 Damage diagram of weft SiCf/SiC composite under superfield microscope.(a)Fiber fracture and matrix crack;(b)Matrix crack

由图7(a)可知,弯曲破坏后的SiCf/SiC复合材料局部表现出明显的脆性剪切破坏,导致纤维部分抽拔,基体从孔隙处开始出现微小裂纹。三维机织角联锁SiCf/SiC复合材料在载荷作用下,材料内部发生力的转移,表现为裂纹的偏移、扩展,在弯曲强度-挠度图(见图5(a)) 中具体表现为由初始线性增长转化为斜率的变小。随着弯曲载荷的加大,复合材料在承受最大拉弯曲载荷后,纤维束出现了如图7(a)和(b) 中纤维的大量抽拔,基体由局部微小裂纹转化为整体断裂,纤维与基体也出现脱黏现象。当载荷达到峰值后,由于裂纹挠曲、转移会使复合材料之间产生频繁摩擦,且SiC纤维与界面的热解碳会消耗大部分的负载能量,从而改善复合材料的力学性能,并证明加载断裂出现的假塑性断裂行为。

由图8可知,与经向SiCf/SiC复合材料弯曲损伤样貌相比,纬向SiC纤维断裂以及基体产生的裂纹在一个固定的区域内。由宏观破坏可以看出,纬向三维机织角联锁SiCf/SiC复合材料最终破坏是沿着相邻纬纱中间进行扩展,导致材料最终失效。在初始阶段,随着载荷的增加,部分纤维及基体由孔隙处开始出现微小裂缝,随着载荷增大,复合材料内部受力转移,使随机应力产生的其他部分出现裂纹。当载荷达到最大时,伴随着复合材料内部裂纹的不断增加以及纤维之间出现的应力无法抵抗载荷应力时,大量纤维束发生断裂。如图8(a)中,随着面内间接剪切应力的增大,纤维束上的纤维微裂纹增加并不断地沿着轴向扩展,导致纤维断裂,且伴随着基体的脱黏。图8(b)可以清晰地看到在弯曲载荷作用下,基体出现的脆性断裂,表现在弯曲强度-挠度图(见图5(b))中出现的线性增长阶段,这是复合材料整体结构中纤维连同基体的断裂分离。

2.2.2 微观破坏模式

通过分析三维机织角联锁经向、纬向SiCf/SiC复合材料宏观力学损伤,结果表明其弯曲失效的主要原因是多种力耦合发生,使复合材料发生最终失效。为更准确地揭示在三点弯曲试验条件下的经向、纬向SiCf/SiC复合材料损伤原因,利用扫描电子显微镜对其进行观测并分析其失效机制。

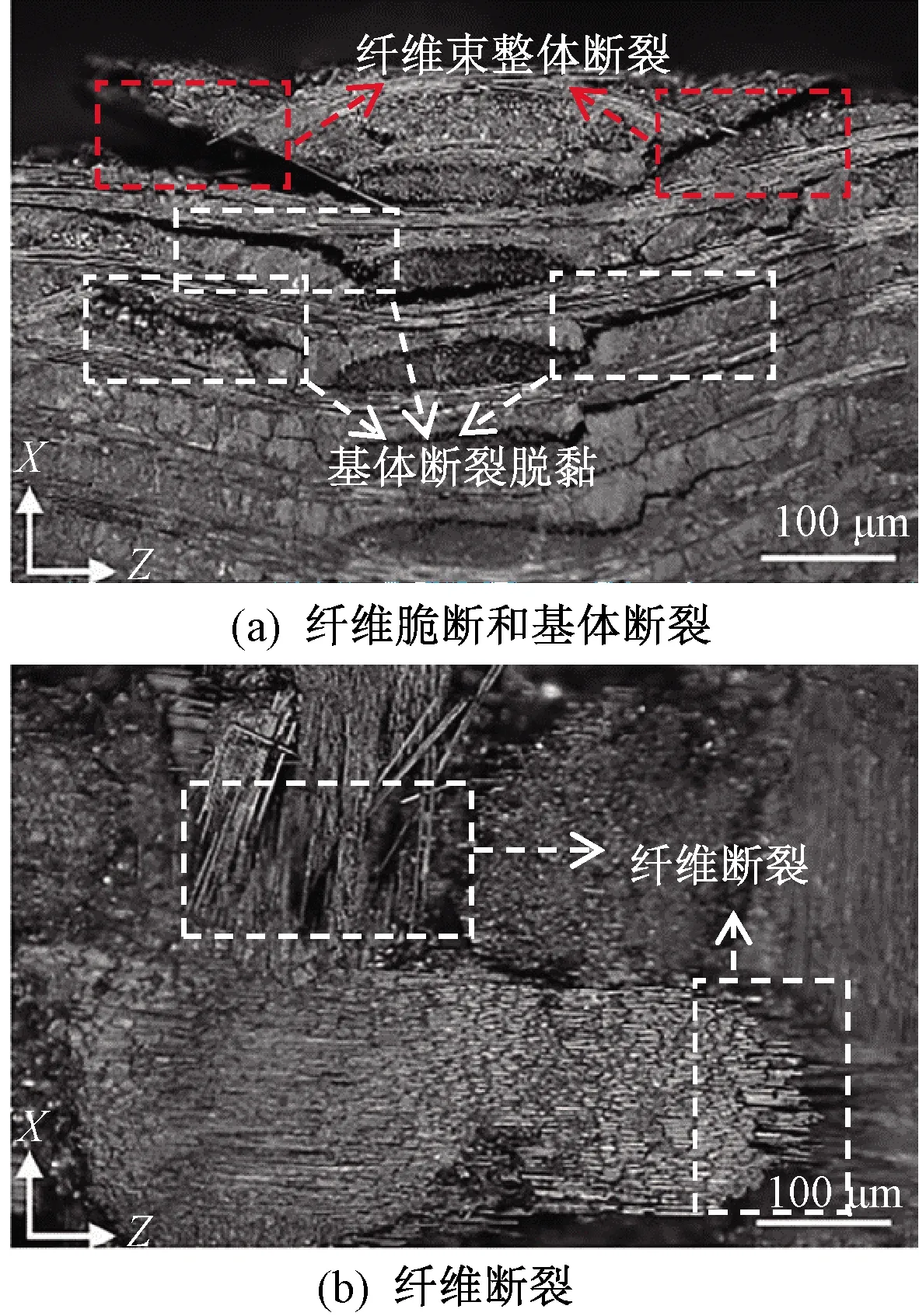

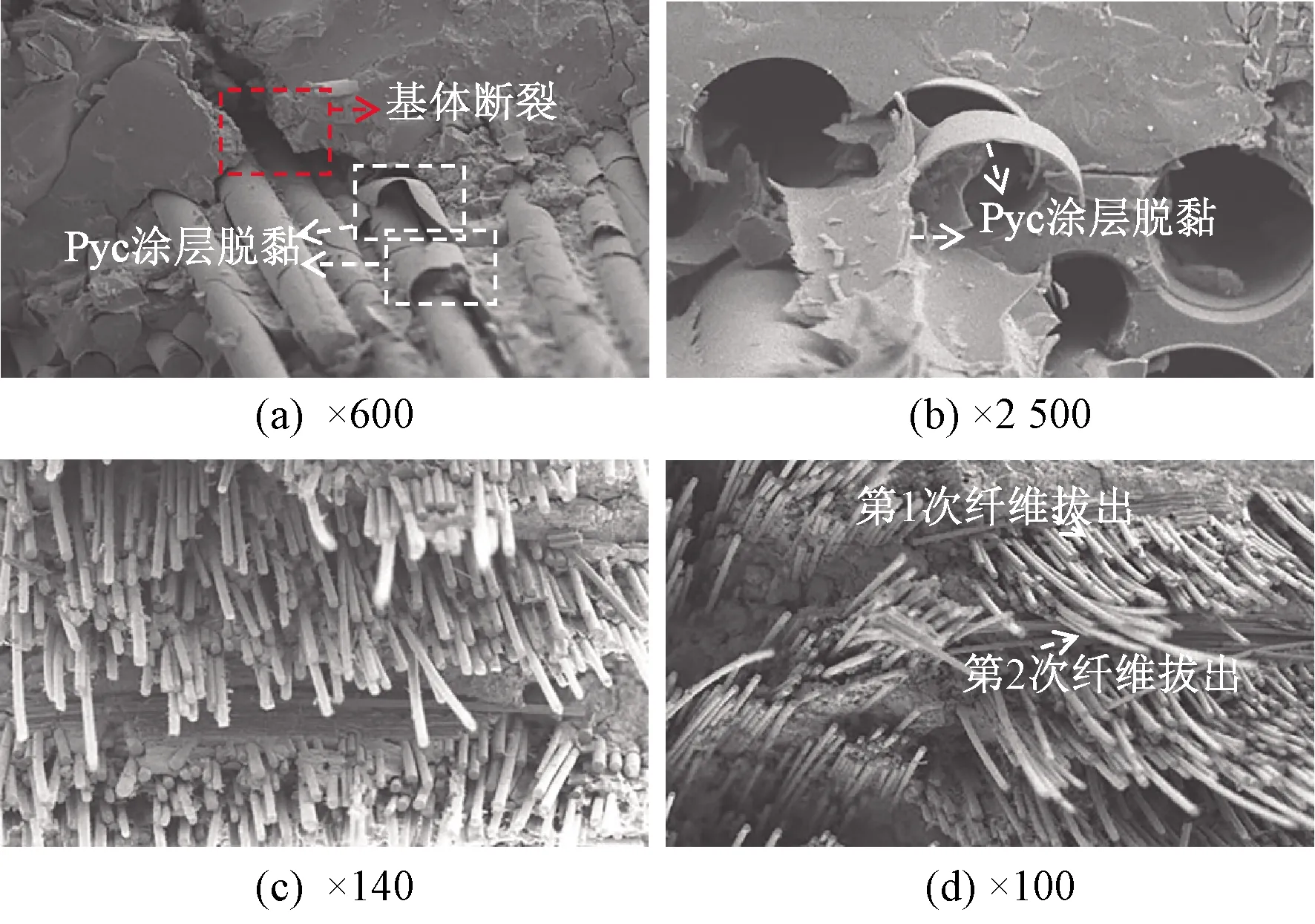

图9、10分别示出三维机织角联锁经向、纬向SiCf/SiC复合材料弯曲微观损伤电镜照片。由图9(a) 可以看出:在三点弯曲试验下,经向SiCf/SiC复合材料损伤失效后,其断面出现明显的经向纱线Pyc界面涂层脱黏现象,并伴有基体裂纹产生以及裂纹扩展现象,这可能是由于三维机织角联锁SiCf/SiC复合材料制备存在的孔隙,导致复合材料存在原生孔洞以及缝隙,而在外力作用下,这些薄弱环节受力发生裂纹扩展或者偏移,最后由于载荷不断加大,载荷作用的应力超出复合材料本身所受力,从而导致材料最终的弯曲失效。

图9 不同放大倍数下经向SiCf/SiC复合材料 断面损伤电镜照片Fig.9 Damage SEM images of warp SiCf/SiC composite under different magnification

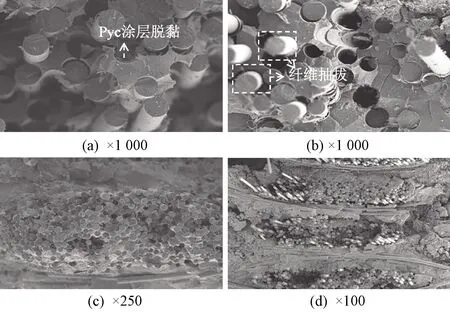

图10 不同放大倍数下纬向SiCf/SiC复合材料 断面损伤电镜照片Fig.10 Damage SEM images of weft SiCf/SiC composite under different magnification

由图9(b)可以看出:SiC纤维在载荷作用下,存在着纤维脱离基体,并从基体中脱落的现象。这主要是因为纤维与基体之间结合力薄弱,受到载荷作用后,基体逐渐将载荷作用产生的应力传递到SiC纤维之间,从而导致纤维抽拔,脱离基体。由图9(c)、 (d)看出,三维机织角联锁经向SiCf/SiC复合材料断面存在大量纤维抽拔,此时出现了纤维不同时抽拔,即纤维在裂纹扩展过程中先后发生了 2次集中抽拔,这与文献[21]研究的C/SiC复合材料破坏模式相似,这种现象延长了裂纹扩展路径,同时提高了复合材料在破坏过程中所要消耗的能量。在弯曲载荷下,经向SiCf/SiC复合材料中经向纤维束发生了纵向断裂破坏,其弯曲强度-挠度曲线(见图5(a)) 上出现的波动平台,对应着断面的大量长纤维拔出,出现假塑性断裂破坏的特征。在受到载荷作用后,经纱主要承力且断面沿着纬纱附近扩展,裂纹在该区域扩展阻力小,但扩展速度慢,该区域的纤维承载后拔出长,主要作用是增韧。这主要是由于载荷的存在,导致经纱的纤维束处发生大量纤维挤压作用,使应力集中于复合材料的薄弱区,最后导致断裂沿着纬纱与经纱的接触面发生。

由图10(a)可以看出:在三点弯曲试验下,纬向SiCf/SiC复合材料损伤失效后,复合材料断面存在纤维束之间基体的脱黏现象,并伴有基体碎屑产生,同时存在图10(b)显示的少量纤维从基体之间抽拔的现象,这明显与经向纤维不同时抽拔的模式不同,说明纬向SiCf/SiC复合材料在一定程度上显示出脆性破坏模式,表现在图5(b)中载荷平台几乎消失。这种失效模式与文献[22]提到的树脂基复合材料因为树脂韧性以及织物内部结构的屈曲累积导致的失效并不相同。纬向复合材料的破坏主要发生在纬纱的断裂处,在受到弯曲载荷后,复合材料所受载荷转移到纬向纱束上,并与面内剪切力共同作用,使破坏作用在纬纱上,断口从纬纱束之间产生,削弱了纬纱束间的作用力;裂纹在该区域的扩展阻力大,但扩展速度快,该区域的纤维先承载且拔出长度较经向纤维束短,主要作用是增强。纬向纤维的同步断裂导致纬纱束之间的裂纹无法转移、扩展,最终破坏整个复合材料。

综上分析可知,由弯曲载荷导致的三维机织角联锁 SiCf/SiC复合材料发生损伤的破坏微观机制主要为:1)由于复合材料在制备过程中,不可避免地存在原生孔隙以及孔洞,这就给复合材料增添了产生损伤的可能;2)在加载过程中,复合材料经向与纬向受力会导致不同位置损伤之间发生裂纹扩展,经向主要是经纱的部分分力承力,同时存在假塑性断裂的特性,且经向纱线起到增韧作用;而纬向主要是纬纱承力,使得裂纹在纬纱束之间扩展困难,此时纱线主要是增强作用,最终为复合材料的脆性破坏;3)损伤的主要形式都是载荷作用下由原生孔隙产生微小裂纹,随着裂纹延长、扩展,使基体断裂、纤维断裂、纤维与基体脱黏而产生的最终失效。

3 结 论

本文制备了三维机织角联锁 SiCf/SiC复合材料,使用微计算机断层扫描技术对复合材料及其预制体进行内部结构的表征,通过三点弯曲试验,并使用扫描电子显微镜和超景深三维显微镜观察弯曲损伤,研究三维机织角联锁 SiCf/SiC复合材料在室温下的弯曲性能及其失效机制,得出以下主要结论。

1)三维机织角联锁SiCf/SiC复合材料发生弯曲破坏的模式主要是弯曲应力、压缩应力以及面内剪切等多力耦合,导致材料发生纤维断裂、基体产生裂纹以及纤维与基体脱黏。

2)三维机织角联锁SiCf/SiC复合材料在室温下的三点弯曲试验中,分别以经向、纬向作为弯曲的主承面时,纬向性能和经向性能明显不同,且纬向试样的弯曲强度大于经向试样,而弯曲模量却低于经向试样。

3)经向、纬向三维机织角联锁SiCf/SiC复合材料在三点弯曲载荷下的损伤存在差异。经向主要在经纱与纬纱结合点处发生裂纹扩展,导致损伤破坏产生,纱线此时起到增韧作用;而纬向主要沿纬纱束之间发生裂纹,纱束断裂产生的弯曲破坏,纱线此时起到增强作用。